宋占东

(唐山国丰钢铁有限公司第一炼铁厂,河北唐山063300)

摘要:采用可靠的测量系统以及数据模拟和试验验证的研究手段,研究了国丰3 号高炉冶炼过程各参数的控制,找出影响铁水硅偏差波动的主要因素,分析了焦炭筛分、风温波动、铁口喷溅、烧结矿品位、烧结矿SiO2、喷煤比、综合负荷、生铁含硫量、炉渣碱度等对铁水硅偏差波动的影响。结果表明,煤比、生铁含硫量、炉渣碱度是影响铁水硅偏差波动的根本原因。生产过程中通过对其进行改善,可降低铁水的硅偏差,实现企业的节能降耗。

关键词:高炉; 硅偏差; 煤比; 生铁含硫量; 炉渣碱度

0 引言

近年来,伴随我国经济的飞速发展,钢铁工业得到了长足的进步,但中国炼铁产业集中度低,高炉座数虽多( 约有900 多座) ,1000 m3 以上的却只有约110 座。各高炉生产技术水平在高效、低耗、优质、长寿、高效益等方面也各不相同[1]。

铁水含硅量最能直接反映铁水的状态及变动情况,因为高炉内进行着许多高温状态的热化学反应,各个状态下的热平衡方程不同,反映在铁水含硅量上效果最为明显。因此为保证高炉冶炼过程正常进行,必须及时、准确、迅速地纠正外部条件变化引起的炉况波动、渣碱度变化和炉内煤气流分布失常等现象。铁水含硅量的高低是衡量炼铁厂综合技术水平的重要参数。

本文以降低国丰公司3 号高炉硅偏差为基础,研究了影响高炉硅偏差的因素及解决的技术方案,并将其推广到国丰公司所有高炉进行低硅偏差冶炼,最终实现企业的节能降耗。

1 硅偏差的统计方法

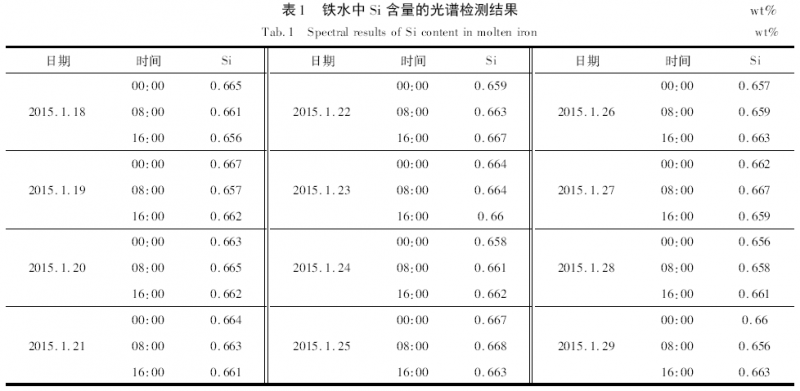

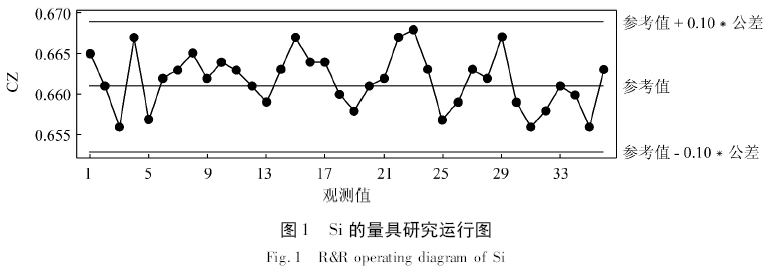

唐山国丰公司铁水成分由质检部铁水化验室对每次铁水样本进行化学光谱检测,并上传至公司EAS 质检系统,形成铁水成分报告以供查阅。3 号450 m3 高炉每天出铁16 次,铁水成分通过日硅偏差来进行调控,月硅偏差来进行验证。从中抽取36个样本数据,进行量具研究分析。铁水中Si 含量的标准值为0. 661%,由于光谱检测仪的误差为± 0. 04%,根据表1 和图1 显示,检测值都在误差允许范围之内,故本检测系统准确。

2 硅偏差波动的原因

2. 1 高炉内硅的来源

高炉内硅的来源主要有两种: 焦炭灰分、煤粉灰分和矿石脉石[2]。

( 1) 焦炭灰分中的SiO2是高炉SiO2的主要来源之一。一般认为焦炭灰分中的SiO2呈自由状态存在,其活度可以取为1,为炉渣中SiO2活度的10~ 20 倍。焦炭灰分中SiO2与C 易发生还原反应,熔融造渣后就会从液态气化为SiO。由于焦炭灰分中SiO2含量很高( 45% ~ 50%) ,αSiO2也很高,根据首钢实验高炉条件所得的αSiO2可达0. 85,仍为一般高炉渣的8. 5 ~ 10 倍,可见焦炭灰分中SiO2无论从什么状态下气化,αSiO2都比普通高炉渣高得多,因此焦炭灰分中的SiO2是气态SiO 的主要来源[3]。铁水硅含量与焦炭灰分中SiO2还原率之间有直接的关系: 焦炭灰分中SiO2含量越高,气化率越大,铁水含硅量越大,即焦炭灰分中的SiO2含量对生铁含硅量起决定作用[4]。

( 2) 随着高炉喷煤的发展,喷入的煤粉会带来大量灰分,其中SiO2的含量较高,等于甚至大于在焦炭中的含量。同焦炭一样,煤粉中SiO2也是以自由状态存在,其αSiO2也为炉渣的10 ~ 20 倍,并且风口循环区的温度很高,有利于硅还原反应的进行[5]。

( 3) 虽然焦炭灰分中SiO2的活度高,比炉渣更容易还原,但是其入炉数量只为入炉SiO2总量的15%。炉渣中SiO2的活度αSiO2虽远不如焦炭中的活度高,但是由于渣量较大,且渣中SiO2的含量较高,因此也是高炉SiO2的主要来源[6]。研究表明,在生铁硅含量为0. 7% ~ 0. 9% 时,进入生铁的硅53%来自于焦炭,其余则来自于炉渣[7]。因此冶炼低硅生铁,炉渣也是不可以忽视的硅源。

2. 2 降低硅偏差的措施

( 1) 硅偏差波动的因子分析

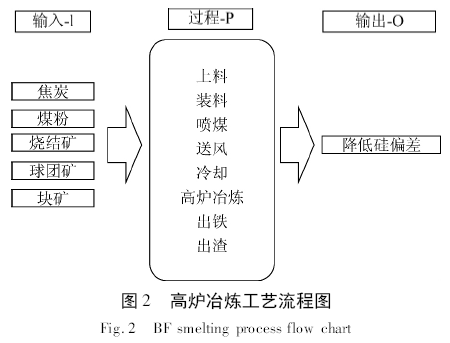

通过研究高炉冶炼工艺全流程( 图2) ,分析查找影响硅偏差波动的重要因子。

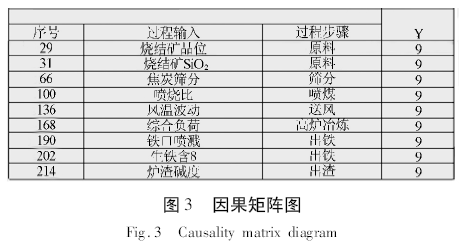

对高炉冶炼过程输入因子进行因果矩阵筛选,如图3 所示,筛选出了9 个分值最高的影响硅偏差波动的重要因子,再通过失效模式分析,进一步找出关键的影响因子。

( 2) 硅偏差波动的改善措施

首先,分析影响硅偏差波动重要因子的原因,对焦炭筛分、风温波动、铁口喷溅等简单因子可直接制定改善措施:

①通过加大筛孔,筛下物单独过筛,分级入炉的方式加强焦炭筛分;

②通过改造热风炉燃烧口,热风炉每两年定期换球修复等措施减少风温波动;

③对于铁口喷溅,若铁口开孔不及时,也会造成炉内炉温波动大。因此,规定出铁时间前15 min 钻烤铁口,并将其纳入炉前操作方针,此方法明显减少铁口喷溅。

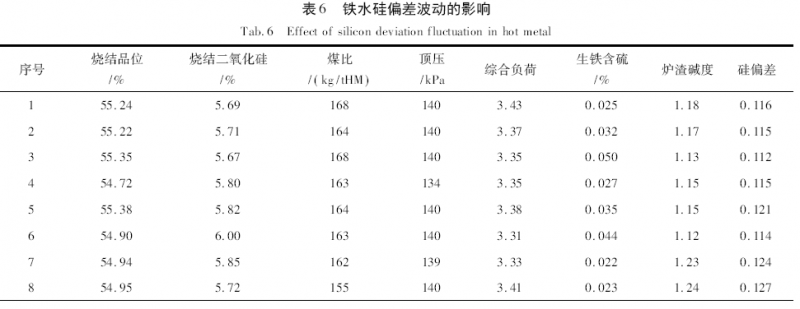

其次,对烧结矿品位、烧结矿SiO2、喷煤比、综合负荷、生铁含硫量、炉渣碱度等影响因子进行跟踪分析并制定相应的改善措施。

2. 3 3 号高炉硅偏差概况

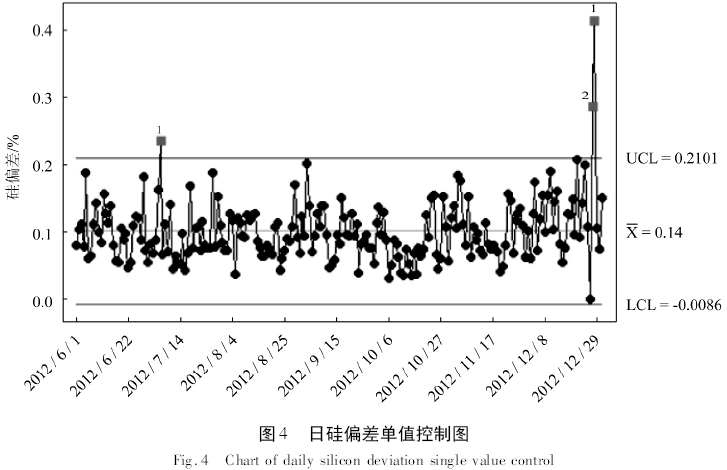

2012 年6 月~ 2013 年3 月对国丰公司3 号高炉铁水硅偏差状况进行了分析。如图4 所示,2012年6 ~ 12 月7 个月的硅偏差平均为0. 14,最低值出现在8 月,硅偏差为0. 11。由此可以看出,进一步降低硅偏差是可行的。

3 研究方案

3. 1 研究方法

利用Minitab 对国丰公司3 号高炉铁水含硅量历史数据进行统计分析,找出硅偏差波动的原因并提出改善方法及措施。

3. 2 数据的采集

通过对2012 年6 ~ 12 月的铁水硅检测数据进行整理分析,结合过程参数的搜集,找出了可能影响铁水硅偏差波动的因素: 综合负荷、综合冶强、铁口合格率、铁口喷溅、铁口打泥量、出铁正点率、出铁均匀率、铁水成分、生铁含硫量、炉渣碱度等。通过Minitab 工具,对各因素相关性进行分析,并对其进行优化,以实现降低铁水硅偏差波动的参数控制。

3. 3 测量系统分析

分析方法: 量具R&R 研究- 方差分析法;

测量对象: 铁水硅含量;

样本数量: 10 个;

检验员: 编号1#、2#;

测量方法: 分别对给定的10 个样本各测量2次,以验证测量系统是否可靠。

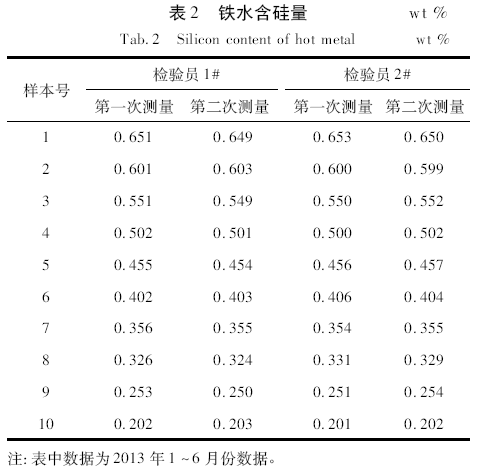

试验结果如表2 所示。

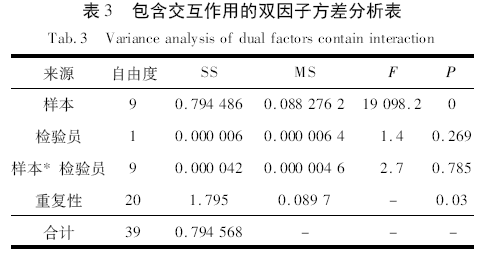

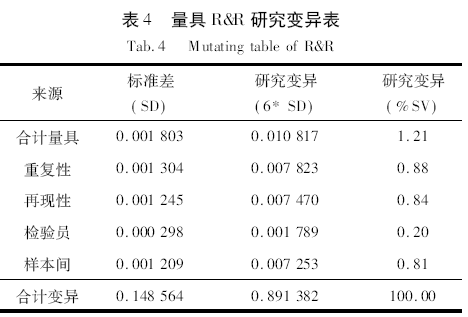

本研究为铁水硅含量的测定,选择交叉研究方法,利用Minitab 得出结果,如表3、4 所示。

在本测量系统中,区分的类别数= ( 0. 001 209÷ 0. 001 803) × 1. 4 = 116 > 5,说明此测量系统准确可靠。

从表3 可以看出,测量系统中的误差主要来源于不同的样本,检验员的影响相对可以忽略不计。

3. 4 制造过程能力分析

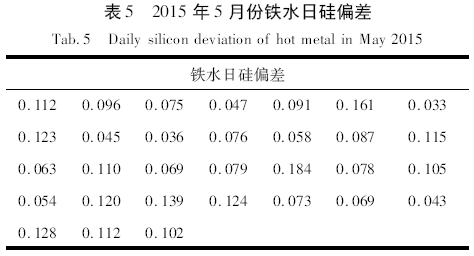

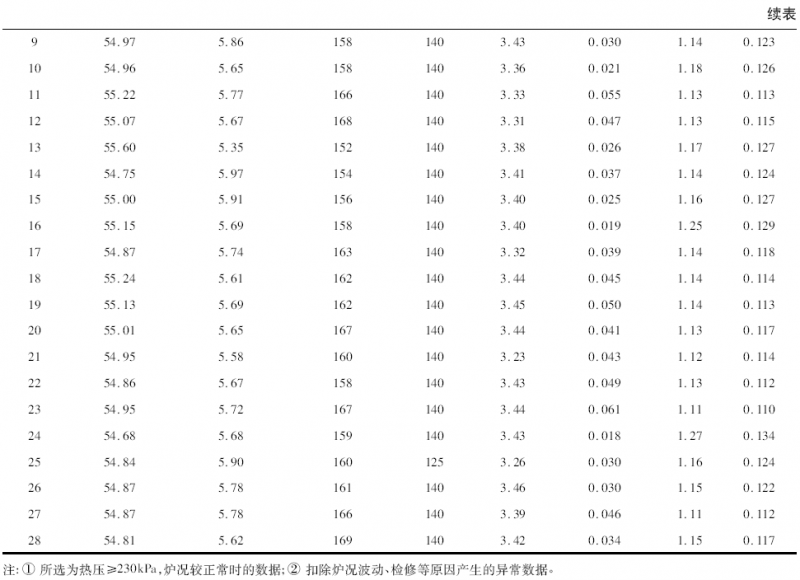

为研究系统的制造过程能力,搜集整理了2015年5 月份的铁水硅偏差数据,如表5 所示。

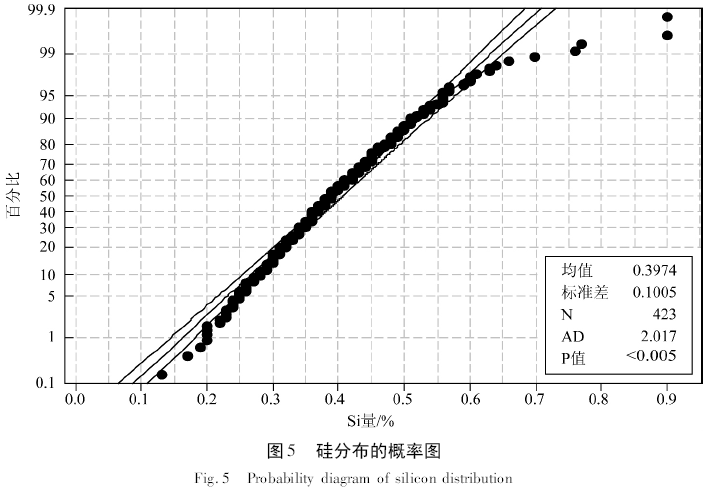

( 1) 正态分析

进行制造过程能力分析要求样本数据必须服从正态分布,从图5 可以看出,由于数据点大致成直线分布,概率P = 0. 007 < 0. 05,AD = 2. 017 统计量较高,因此可以推断数据不服从正态分布。

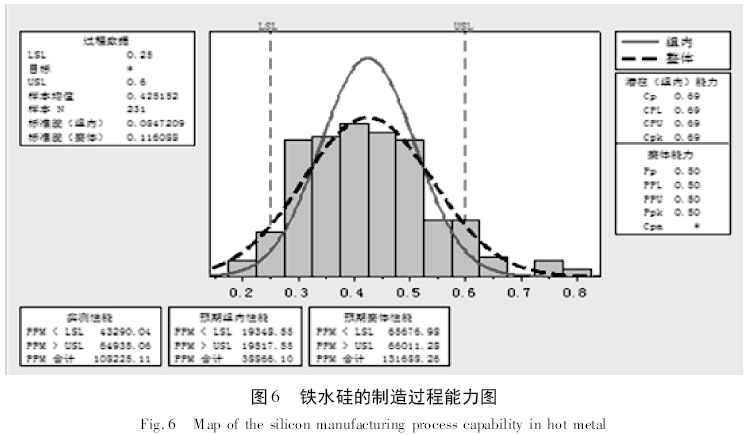

( 2) 制造过程能力分析

从图6、表6 来看,铁水硅波动处于可控状态,标准差S = 0. 116,Ppk = 0. 5 < 1,制造过程能力较差,需要进行改善。

3. 5 影响铁水硅偏差波动因素分析

( 1) 可控因子的影响及确定最佳子集

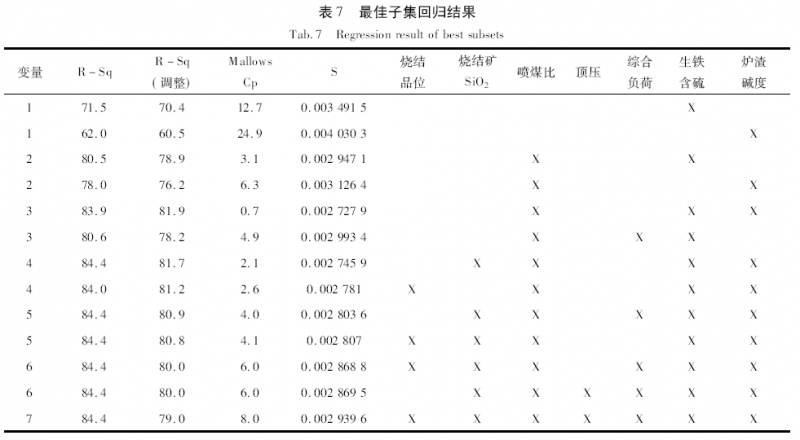

通过对高炉冶炼过程的分析,找出了7 项影响高炉铁水硅偏差波动的因素,分别为烧结矿品位、烧结矿SiO2、喷煤比、综合负荷、顶压、生铁含硫量、炉渣碱度。排除与硅偏差波动无关或相关性不大的因素,得出影响硅偏差波动的重要因素确定出最佳子集,通过最佳子集回归确认,对预测变量构建最佳拟合回归模型,如表7 所示。

表7 中,7个变量的模型具有最高的R - Sq 调整值( 81. 9%) 、较小的Mallow Cp 值( 0. 7) 和最小的S 值( 0. 002 727 9) ,故选取该模型。

( 2) 因子多元回归分析

① 多元回归

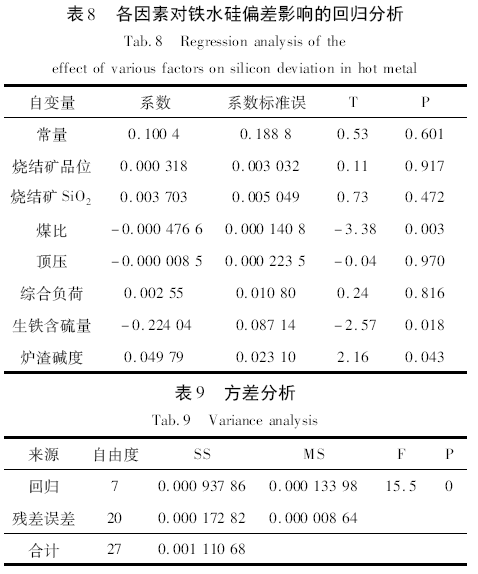

对上述影响铁水硅偏差波动的7 项因素做多元回归及方差分析,分析结果如表8、9 所示。

回归方程为:

硅偏差= 0. 100 + 0. 000 32 × 烧结矿品位+ 0. 003 70 × 烧结矿SiO2 - 0. 000 477

× 煤比- 0. 000 008 × 顶压+ 0. 002 6

× 综合负荷-0. 224 × 生铁含硫+0. 049 8

× 炉渣碱度( 2)

S = 0. 002 939 58

R - Sq = 84. 4%

R - Sq( 调整) = 79. 0%

由以上研究结果可知,此回归过程估计的模型在α 水平为0. 05 时具有显著性。估计系数煤比、生铁含硫量、炉渣碱度的P 值均小于0. 05,表明它们与硅偏差显著相关。

经筛选后,影响硅偏差较大的因素主要为煤比、生铁含硫量、炉渣碱度。

② 缩减模型

选取煤比、生铁含硫量、炉渣碱度做多元回归分析,回归方程为:

硅偏差= 0. 150 - 0. 000 478 × 煤比- 0. 232

× 生铁含硫+ 0. 047 3 × 炉渣碱度( 3)

S = 0. 002 727 89

R - Sq = 83. 9%

R - Sq( 调整) = 81. 9%

研究结果表明: 煤比、生铁含硫量、炉渣碱度是影响硅偏差的根本原因,所以在生产过程中必须对其进行改善。

4 结论

( 1) 国丰公司3 号高炉硅偏差平均0. 14,与同行业先进水平0. 11 相比有较大差距,因此硅偏差波动大,需要改善。

( 2) 制造过程能力分析表明,3号高炉铁水硅偏差处于可控状态,制造过程能力较差,也需进行改善。

( 3) 研究了烧结矿品位、烧结矿SiO2、喷煤比、综合负荷、顶压、生铁含硫量、炉渣碱度等,对铁水硅偏差波动的影响,结果表明: ①烧结矿品位、烧结矿SiO2、综合负荷、顶压对铁水硅偏差波动没有显著影响; ②通过对煤比、生铁合硫量、炉渣碱度做多元回归分析得出: S = 0. 002 727 89,R - Sq = 83. 9%,R -Sq( 调整) = 81. 9%。因此,煤比、生铁含硫量、炉渣碱度是影响铁水硅偏差波动的根本原因,所以在生产过程中必须对其进行改善。

参考文献

[1]王维兴. 中国高炉炼铁技术进展[J]. 钢铁,2005,40( 5) : 9 ~ 12.

[2]王立芬. 降低南钢高炉铁水硅含量的研究[D]. 重庆: 重庆大学,2005.

[3]朱苗勇. 现代冶金学( 钢铁冶金卷) [M]. 北京: 冶金工业出版社, 2005: 15 ~ 20.

[4]黄希桔. 钢铁冶金原理( 第3 版) [M]. 北京: 冶金工业出版社,2002: 355 ~ 356.

[5]赵鸿波. 本钢6 号高炉低硅冶炼实践[J]. 本钢技术,2006,( 4) :6 ~ 8.

[6]曹学忠,边美柱,马祥. 包钢低硅烧结初探[J]. 包钢科技, 2004,( 4) : 6 ~ 8.

[7]周永平. 浅析低硅冶炼[J]. 中国冶金,2009,( 3) : 28 ~ 31.