李晓波 1 ,李孟土 1 ,易陆杰 2 ,谢云江 2

( 1. 宝钢湛江钢铁有限公司 制造管理部,广东 湛江 524072; 2. 宝钢湛江钢铁有限公司 炼铁厂,广东 湛江 524072)

摘 要: 湛江球团经过长期的探索,逐步掌握了链箅机 - 回转窑工艺生产熔剂性球团矿的典型配矿结构。首先,为了控制石灰石的配入量,防止生球在预热段被石灰石分解产生的 CO2 破坏及避开球团矿产生恶性还原膨胀的碱度区间,适宜的碱度为 0. 7 ±0. 1。在上述碱度条件下,通过调整配矿结构,控制混合矿中 SiO2 的含量为2. 8% ~3. 3%,石灰石的加入量为4. 1% ~4. 8%,可确保球团矿在焙烧过程中产生适宜的液相量,从而在较低的焙烧温度下获得抗压强度大于2 500 N/P 的优质球团矿,也可避免焙烧后的球团在环冷机均热过程中产生相互粘结,造成环冷机结块、堵料而停机。

关键词: 链箅机 - 回转窑;熔剂性球团矿;石灰石;碱度;配矿结构

1 前 言

由于历史原因,我国高碱度烧结矿生产规模大,形成了高碱度烧结矿加酸性球团矿的典型炉料结构。在高炉渣系基本固定的情况下,提高球团矿碱度的空间有限,致使我国熔剂性球团生产工艺的发展明显落后于其他国家[1]。熔剂性球团矿是指在配料过程中添加含有 CaO 的矿物生产的球团矿[2]。熔剂性球团矿一方面可以带入有利于造渣的 CaO 熔剂,可减少烧结矿用量,减轻钢铁厂的环保压力; 另一方面熔剂性球团矿铁品位较高,冶金性能优异,可降低高炉冶炼的综合成本。湛江球团生产线设计为链箅机 - 回转窑氧化球团工艺,具备年产 500 万 t 熔剂性球团矿的能力,设计采用 100%进口巴西南部硬质赤铁精矿粉,SiO2 含量约为 2. 6%。但由于质量、价格等因素的影响,设计矿种并未长期使用,湛江球团进入 “吃百家矿”的状态,球团配矿成为影响生产稳定顺行的重要因素。经过多年的生产实践,湛江球团现已基本掌握了熔剂性球团矿的生产技术。本文重点分析了湛江熔剂性球团矿生产线中的配矿结构情况,以供同行借鉴与参考。

2 典型熔剂性球团矿生产工艺及其配矿特点

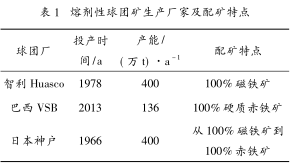

目前,全球范围内使用链箅机 - 回转窑生产熔剂性球团矿的厂家及配矿特点详见表 1。

智利Huasco 球团厂始建于1977 年,设计能力为350 万 t/a,其原料为100%磁铁矿, -325 目占85%以上,比表面为1 600 ~1 900 cm2 /g,铁品位高达68%,原料条件优异,成品球团矿 SiO2 含量仅为2.0%,CaO 含量为 2.1%,碱度达 1.05。该厂使用生石灰 +石灰石的方式调节球团矿碱度[3]。

巴西米纳斯 ~ 吉拉斯州 VSB 钢铁厂配套有年产量为136 万 t 的球团厂,采用链箅机 - 回转窑工艺,原料为全赤铁矿精粉,生产碱度为0. 7 ~1. 0 的熔剂性球团矿。其主要工艺特点为使用一台直径为 5. 5 m,长度为 11 m 的球磨机将含铁原料、熔剂及内配燃料磨到比表面积为2 100 cm2 /g,以确保造球效果,成品球团矿抗压强度可达 3 000 N/p 以上[4]。

日本神户球团厂,始建于 1966 年,采用链箅机 -回转窑工艺,生产碱度为 1. 0 左右的自熔性球团。其属于临海型球团厂,原料条件多变,从100%磁铁矿到 100% 赤铁矿均可适应。神户球团厂还开发了褐铁矿球团生产技术,代表了链箅机 - 回转窑工艺生产熔剂性球团矿的顶尖水平。神户球团厂已实现技术输出,在全世界建立了十多条链箅机 -回转窑球团生产线,包括智利的 Huasco 球团厂最初也是由神户设计和建造的[5]。

3 湛江球团生产线工艺特点

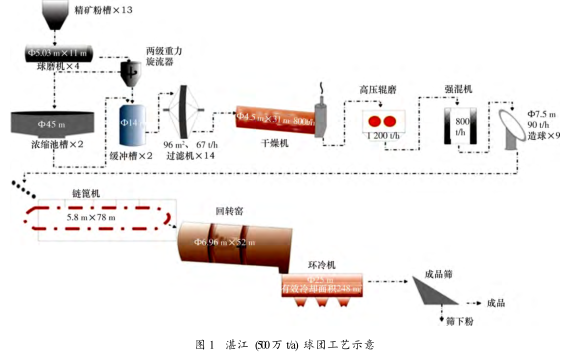

湛江球团采用链箅机 - 回转窑工艺,工艺流程如图 1 所示。其主要特点如下:

( 1) 原料预处理手段齐全,可确保生球质量稳定。其主要采取的措施有: ①具有磨矿处理系统,配置四台5 030 mm ×11 000 mm 溢流型球磨机,可对粗粒矿石进行预处理; ②配备精矿干燥系统,可保证原料水分稳定; ③具有高压辊磨机,可增加矿石颗粒的比表面积,从而改善其成球性; ④配置有强力混合机,可将粘结剂、熔剂等小比例的添加剂与铁精粉充分混匀; ⑤使用圆盘造球机,生球粒度均匀,抗压强度高。

( 2) 氧化焙烧调节方式多,可确保成品球团矿质量达标。其主要采取的措施有: ①链篦机预热段设有侧烧嘴补热,可增加预热球强度,减少入窑粉末量; ②回转窑长度达 52 m,可保证预热球团在回转窑内的停留时间达 25 ~ 35min; ③环冷机有效冷却面积达 248 m 2 ,总设计冷却时间为 38 min,可确保焙烧球团在环冷机内有足够的均热时间,有利于促进晶键连接的发育和液相缓慢结晶,从而增加球团矿强度。

4 湛江熔剂性球团矿配矿探索

4. 1 矿种类型的选择

湛江球团设计使用的矿种类型为巴西南部硬质赤铁矿,通过内配无烟煤,作为球团预热过程中的热量补充,以确保预热球强度,进行全赤铁矿氧化球团生产。但由于质量、市场供应等因素的影响,设计矿种并未长期使用,因此探索适宜配矿结构已成为湛江球团的燃眉之急。

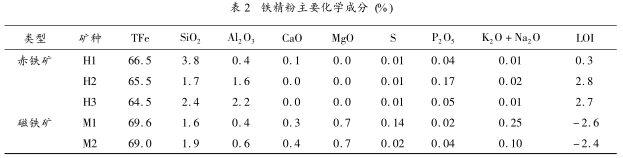

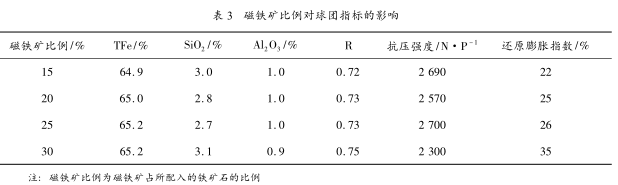

4. 1. 1 赤铁矿与磁铁矿的比例

赤铁矿与磁铁矿搭配是较为典型的配矿方案。表 2 为湛江球团主要使用的铁精粉化学成分,表 3 为湛江钢铁在长期的生产过程中使用过的磁铁矿比例由低到高的配矿方案 ( 生产期间链篦机温度梯度及负压基本不变,回转窑焙烧温度稳定在 1 240 ~1 260 ℃,均未内配碳) 。由表 3 可知: ①随着磁铁矿比例的增加,球团矿全铁品位也逐渐升高,这主要是因为湛江球团所用的磁铁矿,铁品位高达 68% ~ 69%,杂质含量低,提高其比例,有助于球团矿铁品位提升; ②随着磁铁矿比例提高,球团矿还原膨胀指数由 22%升高至 35%,这主要是由于磁铁矿中碱金属 ( K2O + Na2O) 含量较高,在高温作用下,K+、Na+以置换或填隙的形式进入铁氧化物的晶格,引起晶格畸变,导致球团矿膨胀指数增加; ③前三个配矿方案的抗压强度均大于 2 500 N/P 的标准,而第四个方案抗压强度为 2 300 N/P,其原因可能是磁铁矿配入比例较高,氧化不充分,球团矿内部产生同心裂纹,导致球团矿强度降低。

4. 1. 2 赤铁矿中硬质赤铁矿与软质赤铁矿的搭配

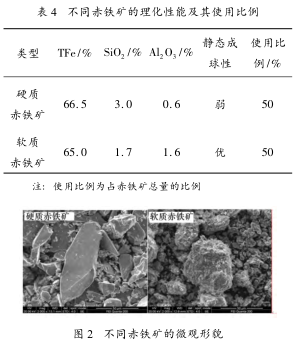

在适宜的磁铁矿配比条件下,单一的赤铁矿品种亦难以满足湛江球团的使用需求。在此,引入 “硬质赤铁矿”与 “软质赤铁矿”的定义。在生产中,一般把结构致密,较为难磨的镜铁矿视为硬质赤铁矿,其 Al2O3 含量较低,过滤性能好,但静态成球性指数较差; 软质赤铁矿为易磨矿物,其 Al2O3 含量较高,静态成球性能优异 ( 两类赤铁矿的理化性能、微观形貌分别见表 4 与图 2) 。因此,硬质与软质赤铁矿的搭配使用,可扬长避短,同时满足良好的过滤性能和造球性能的要求。湛江球团的生产实践中,硬质赤铁矿与软质赤铁矿的比例一般保持在 1∶1。

4. 2 化学成分设计

4. 2. 1 碱度范围

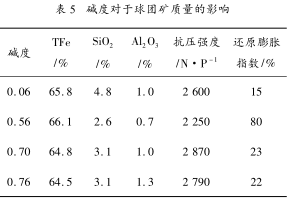

湛江球团可生产 R = 0. 0 ~ 0. 7 碱度的球团矿。主要生产实绩如表 5 所示。可见,湛江球团虽然设计为熔剂性球团矿生产线,但同样可以生产碱度小于 0. 1 的酸性球团矿,且质量指标优异。R = 0. 4 ~ 0. 6 的球团处于异常膨胀的区间,在此碱度范围下,SiO2 、CaO、Fe2O3 生产玻璃质渣相,还原过程中,产生钙橄榄石及铁橄榄石混合晶体,其熔点约 1 117 ℃,脉石的机械 强 度 处 于 最 小 值,膨 胀 指 数 临 界 值20% [2],对高炉生产顺行造成巨大隐患,因此生产过程中应该避免生产该碱度范围的球团矿。

此外,Al2O3 在焙烧过程中通过固态反应可形成CaO·Al2O3 ·Fe2O3 、4 CaO·Al2O3 ·Fe2O3 等化合物,但其速率非常低,一般对于球团矿膨胀指数及抗压强度没有影响[6,7]。本研究中,Al2O3 的变化范围在 0. 7% ~ 1. 3% 之间,幅度较小,可不考虑其含量波动对于球团矿质量的影响。综上所述,R = 0. 7 ± 0. 1 是目前湛江球团长期生产的碱度范围。

4. 2. 2 CaO 含量

湛江球团工艺中钙源来自石灰石,随着碱度的提高,石灰石配入量同步增加,按照石灰石的 CaO 含量为 54. 5% 测算,当球团矿中的SiO2 含量为 2. 8% ~3. 3% 时,为保证碱度达到0. 7,需加入 4. 1% ~4. 8%的石灰石。在常压条件下,CaCO3 的开始分解温度为 530 ℃,分解温度为 898 ℃ [8]。因此,在链篦机的预热一段到预热二段及回转窑中均可能存在石灰石的分解,分解过程中产生的 CO2 气体在从球团内部释放至球团表面的过程中,造成预热球的强度降低,进入回转窑后在窑尾低温区预热球相互摩擦易产生粉末,增加环冷机板结的风险,同时风流系统中的粉末量增加,加剧了回热风机的磨损。因此,熔剂性球团矿生产过程中需严格控 制 石 灰 石 熔 剂 的 加 入 量,一 般 不 超过 4. 8%。

4. 2. 3 SiO2 含量

当确定球团矿的碱度为 0. 7 ± 0. 1,最大石灰石配入量不超过 4. 8% 以后,球团配矿中SiO2 含量需控制在 2. 8% ~3. 3%。从目前球团精粉的市场供应来看,低硅精粉缺乏,一般铁精矿混合后 SiO2 约为 3. 0%,则球团中 CaO 含量为 2. 4%。在此配矿体系下,产生的液相主要为 铁 酸 钙 体 系,如 CaO · Fe2O3 、CaO ·2Fe2O3 及 CaO·Fe2O3 - CaO·2Fe2O3 共混物,他们的熔点均较低,分别为 1 216 ℃、1 226 ℃和 1 205 ℃ [2]。在焙烧过程中产生的液相,有利于球团固结,提高成品球团强度。另外,可形成低熔点物质的还有 FeO·SiO 2 和钙铁橄榄石体系 ( CaOx·FeO2 - x·SiO2 ) ,但成品球团矿中 FeO 含量通常小于 0. 5%,说明焙烧过程中产生的该种液相数量较少。此外,当焙烧温度超过 1 250 ℃时,铁酸盐发生分解反应: CaO·Fe2O3 + SiO2 → CaSiO3 + Fe2O3 ,反应中 Fe2O3再结晶析出,铁酸盐消失,出现玻璃体硅酸盐。

成品球团矿在焙烧过程中产生的液相量为 10%左右。因此,环冷机板结的主要原因是落入环冷机的成品球团中粉末量过多,填充在被烧球团之间的缝隙,降低了料层透气性,导致冷却速度减慢,均热时间延长,粉末颗粒之间产生重结晶。同时,CaO 熔剂的加入,易形成低熔点物质,从而产生液相,加剧了环冷机的板结。

综上所述,熔剂性球团配矿结构中碱度、石灰石熔剂的添加量、铁矿石的 SiO2 含量三者之间相互影响: 石灰石熔剂的添加量,受制于球团矿总液相量、石灰石在预热过程中分解对于预热球团强度的破坏情况,最高配入量为 4. 8%。因此,需要控制铁精矿粉的 SiO2 含量为2. 8% ~3. 3%。

5 结 论

( 1) 湛江球团以链箅机 - 回转窑工艺生产熔剂性球团矿,配矿结构中适宜的磁铁矿比例为 20% ~25%。

( 2) 软质赤铁矿与硬质赤铁矿搭配使用,可使混合铁精矿同时满足良好的过滤性能和造球性能的要求。

( 3) 熔剂性球团矿的碱度、石灰石熔剂的添加量、铁矿石的 SiO2 含量三者之间相互影响。适宜的碱度范围为 0. 7 ± 0. 1,石灰石配比为 4. 1% ~4. 8%,铁精矿粉的 SiO2 含量需控制在 2. 8% ~3. 3%。

参考文献

[1] 姜涛. 烧结球团生产技术手册[M]. 北京: 冶金工业出版社,2014.

[2] 傅菊英,朱德庆. 铁矿氧化球团基本原理、工艺及设备[M]. 长沙: 中南大学出版社,2005.

[3] 黄钮. 智利太平洋矿业公司的铁矿石生产概况[J]. 国外选矿快报,1995( 19) : 6 -8.

[4] 张卫华. 巴西某公司链箅机 - 回转窑全赤铁矿熔剂性球团矿技术研究与应用[J]. 烧结球团. 2015,40( 1) : 23-26.

[5] Yamaguchi S. ,Fujii T. ,YamamotoN. ,et al. Kobelco pelletizing process,Kobelco Technology Review[J]. 2010,( 20) : 68 -79.

[6] 王振阳,刑相栋,张建良,等. 氧化铝对球团矿抗压强度的影响及其机理分析[C]/ /第九届中国钢铁年会论文集,北京: 中国金属学会,2013: 6 -11.

[7] 邹明金. 添加剂对球团矿膨胀行为的影响[J]. 武钢技术,1996,34( 4) : 3 -8.

[8] 黄希祜. 钢铁冶金原理[M]. 北京: 冶金工业出版社,2002.