吴丹伟,刘武杨,刘 华,熊爱臣,向小平 ,谭世全

( 广西柳州钢铁集团有限公司烧结厂,广西 柳州 505001)

摘 要: 介绍了柳钢 2 # 360 m2 烧结机系统上进行的节能提效集成新技术,其主要有熟熔剂的精准配料技术、圆筒混合机不粘料和制粒效果提升技术、混匀料料温提升技术、铺底料粒级优化技术等。该集成技术应用后取得了较明显的效果,其有利于提高生产效率,改善产品质量,降低能耗。对国内同类烧结生产线的节能提效具有一定的借鉴意义。

关键词: 烧结; 节能提效; 精准配料; 圆筒混合机; 混匀料料温; 铺底料优化

1 前 言

柳钢2 # 360 m2 烧结机系统于 2008 年 4 月投产,该生产线采用成熟的熟熔剂双螺旋给料、厚料层均质烧结系列技术等,装配、技术水平均达到当时国内先进水平。但随着设备的老化、工艺条件的变化,近年来该系统出现了熟熔剂下料波动大、混合料混匀制粒效果差、烧结过程透气性下降、烧结台车隔热垫、炉条烧损大等现象,导致了作业率低、生产效率差、能耗高等问题,严重影响了该烧结系统的技术经济指标的完成。通过研究分析近10 年来烧结工序节能提效技术的发展现状发现,现已经形成许多技术成熟的节能提效技术,如强化原料及烧结混合料的混匀效果、采用铺底料及厚料层烧结工艺、混合料预热工艺等[1]。

结合本烧结厂实际运行情况,通过考察、比较和论证,最终选用熟熔剂精准下料、圆筒混合机不粘料和制粒效果提升、混匀料料温提升和铺底料优化分级等技术,于 2017 年 4 月 20 日开始在 2 # 360 m2 烧结机系统上进行节能提效集成技术的应用化改造。本文对该技术的改造方案及效果做了简要介绍,以供同行参考。

2 技术方案

2. 1 熟熔剂精准配料技术

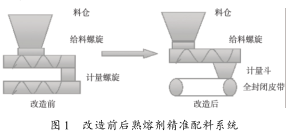

长期以来,熟熔剂的双螺旋配料方式,由于结构简单、故障率低、扬尘少等优点,一直被做标配选用。但由于其存在着受物料粒度和填充率等因素的影响而导致的下料精度差的缺陷,已渐渐不能满足烧结矿生产的要求,亟需寻找新的熟熔剂配料技术。近年来,随着新技术、新工艺的不断涌现,螺旋给料器 + 精确计量斗 + 全封闭拉出式皮带装置成功地解决了精度不够和粉尘外逸的问题。改造前后熟熔剂精准配料系统如图1 所示。

本厂在进行如图 1 所示的改造过程中,并进行了如下优化:

( 1) 由于计量斗起到稳流的关键作用,而之前厂家设计的计量斗容积为 8. 5 m3 ,容积较小稳流不明显,本次改造在高度方向已不可能增加的条件下,在宽度方向增加了约 20% 的有效容积;在料位控制上,采用缩小上下限反馈区间的方法,保持给料螺旋大致恒定的转速来避免螺旋频繁启停; 且在计量斗内物料的计量方面,将原来的一个传感器改成对称分布在计量斗四个角的四个传感器,多点累积运算所得计量斗物料总重量,这样计量更准确;

( 2) 对计量斗下方的出料整形装置进行了优化,将其侧板由垂直皮带改为 75°倾角,并将侧板下部离皮带的间隙由3 mm 减少到1. 5 mm,避免间隙过大造成粉料外溢;

( 3) 对于内部全封闭空间存在狭小不好清理的问题,考虑在皮带秤周边增加压缩空气自动脉冲吹扫装置和漏斗整形抑尘一体化装置,有效地解决了粉尘逃逸和皮带计量部位的积料问题。

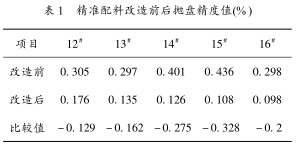

上述装置于2017 年6 月开始在2 # 360 m 2 烧结生产线上应用,表 1 为改造前( 2017 年 4 月)和改造后( 2017 年 6 月) 的 12 # ~16 # 仓熟熔剂抛盘精度值( 平均标准偏差) 。

从上表可以看出: 改造后,熟熔剂的下料精度( 平均标准偏差) 明显提高,最高的提升了0. 328%,最低的也提高了 0. 129%,这对提高混合料水分和烧结矿成分的稳定发挥了关键作用。

2. 2 混合圆筒不粘料和制粒效果提升技术

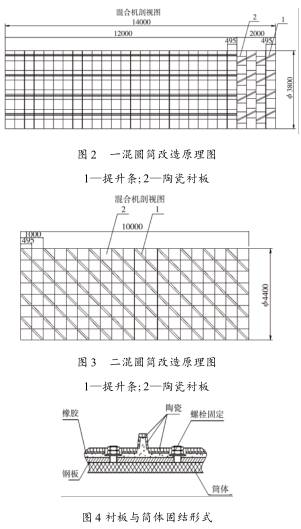

粘料是圆筒混合机的首要问题,其次是耐磨问题,它们不仅相互影响,还严重影响着生产及设备安全。有证据表明,由于圆筒内部粘料后造成的负荷不均匀,对其传动结构产生的不良冲击,会直接缩短其使用寿命; 而有生产实践表明,检修时所发生的安全事故,有约 1/3 与清理圆筒内部积料有关[2]。同时由于圆筒内部粘料,会造成筒体内部有效容积下降,从而使混合时间减少,填充率降低。而根据研究表明,混合制粒效果取决于混合圆筒的填充率和混合时间[1]。因此,解决圆筒混合机粘料与耐磨问题,提升其制粒效果对烧结厂节能提效具有一定作用。解决粘料问题,衬板、提升条的材质和参数、加水方式等都是关键。根据2010 ~2015 年生产经验,结合查阅物料在圆筒内运动的理论[3],在与生产厂家良好沟通的条件下,最终决定在橡胶材质的基础上粘合耐磨陶瓷片,保持提升条有效高度不变,将橡胶材质的提升条按照一定的角度( 圆筒的不同部位采用不同的提升角) 直接附着在橡胶衬板上成为一体,再将陶瓷预先粘合在橡胶衬板和提升条的面板上。这样充分利用了橡胶的弹性和陶瓷的耐磨性,从而有利于延长其使用寿命,而安装时只需将衬板用螺杆固定在筒壁上就可以了,节省了约 50% 左右的安装时间。具体见图2 ~图4。

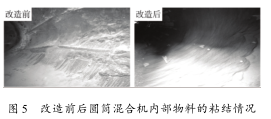

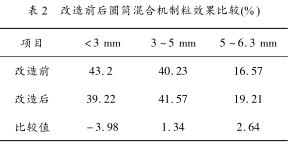

改造前后圆筒混合机内部物料的粘结情况及制粒效果分别如图 5 与表 2 所示。由图 5 可知,改造后,较好地解决了圆筒混合机衬板提升条的粘料问题。由表2 可知,改造后,混合料3 ~5 mm 和 5 ~ 6. 3 mm 粒级含量有较大幅度的提升,尤其是 <3 mm 粒级含量下降了3. 98%,圆筒混合机的制粒效果得到了改善。此外,据统计:普通橡胶衬板的使用寿命为 12 个月,复合衬板( 橡胶 + 耐磨陶瓷片) 理论寿命为 36 个月,目前使用了约 10 个月,未见磨损或脱落的情况。

由以上分析可见,此改造较好地解决了圆筒衬板提升条粘料问题,提高了其耐磨性,改善了圆筒混合机的混匀制粒效果。且这样改造最直接的好处是每次检修不用考虑清理圆筒内部粘料和修补提升条衬板脱落的问题,既降低了劳动强度,提高了安全系数,又节省了检修时间。下步准备在柳钢烧结厂的其他生产线上全面推广。

2. 3 混匀料料温提升技术

柳钢烧结厂的混合料很长时间没有使用外部热源预热工艺,近年来多方面因素综合作用,使得混合料的温度越来越低,由过去的 55 ~ 60℃逐渐下降到 40 ~45 ℃,过湿层较厚,造成烧结过程的透气性下降,大烟道温度下降,负压上升,烧结料层徘徊在 680 ~700 mm 之间。从而导致固体燃耗高,转鼓指数较低。为了解决这一问题,混合料槽采用了蒸汽预热混合料新技术。具体措施如下:

在离料槽下部四周若干米高处( 主要考虑物料的粘附情况) ,以一定的向下斜角( 确保气管不堵) 插入若干根直径相等的蒸汽管,蒸汽管内输入大烟道余热回收系统的饱和蒸汽,待泥辊漏斗到达一定料位时蒸汽以一定的压力自动喷出,将饱和蒸汽的热量充分传导至混合料中,以提高料温并补充部分水分。现场泥辊漏斗蒸汽管布置图如图 6 所示。

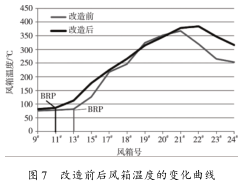

用蒸汽预热混合料后,烧结过程发生了一些显著而积极的改变,特别是风箱温度( 见图 7) 。从图中可以看出,烧结废气温度上升点( Burn Rising Point,BRP) 已经提前了两个风箱,且风箱温度比改造前有不同程度的上升。

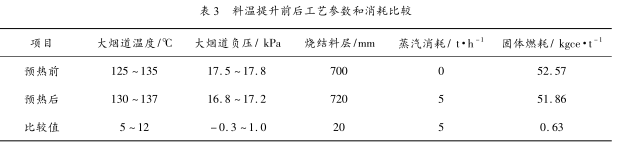

通过此技术,能够将 2 # 360 m 2 烧结机混合料的温度由 40 ~45 ℃稳步提升到 65 ~70 ℃,超过了“露点”温度,消除了烧结料层的过湿现象,过程透气性改善,主管负压下降,温度上升,而且不会因为气温的降低和熔剂质量的下降受到影响。同时为提高烧结料层、降低燃料消耗发挥了积极作用。具体参数和相关结果如表 3 所示。

2. 4 铺底料粒级优化技术

柳钢2 # 360 m2 烧结系统一直使用6 ~16 mm的粒级烧结矿作为铺底料,由于筛分工艺本身的限制,铺底料中细粒级含量大,台车炉条烧损后间隙变大,铺底料未能真正起到工艺作用。其大部分进入烟道,部分夹塞在炉条中,导致炉条大部分直接裸露在高温环境中而烧损严重; 同时由于通风面积明显缩小,通风点不均匀,导致烧结均匀性不一致,产量低、能耗高。为了较好地解决这一问题,柳钢烧结厂根据实际情况,采用了铺底料粒级优化技术,具体做法如下:

将原有铺底料进料皮带头部抬高 2 m,对应的皮带支架,除尘管道进行相应改造; 另外,在其头部增设一台孔径为 10 mm,处理量为 180 t/h的棒条筛,并增加相应的除尘管道; 同时,将原铺底料漏斗进行分仓改造,按 4∶6 的比例在中间用12 mm 厚钢板进行分隔,粗粒级仓占比为 40%,细粒级仓占比 60%,并实现溢流处理,铺底料小斗做同样的分隔处理,使铺底料下层粗颗粒厚度约为 28 mm,上层细粒级占厚度约为 42 mm; 并增加棒条筛下铺底料仓的对应漏斗及溜槽等。

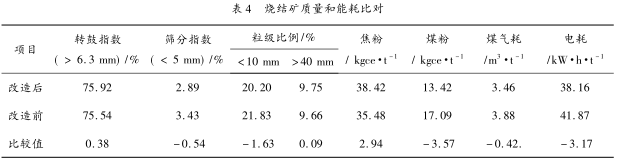

铺底料优化分级技术前后台车炉条夹塞效果及烧结矿质量和能耗指标分别如图 8 与表 4所示。由图 8 可知,改造后炉条夹塞明显减少。由表 4 可知,改造后烧结矿的转鼓指数上升了0. 38%,-0. 5 mm 粒度下降了 0. 54%,-10 mm下降了 1. 63%,固体燃耗( 焦粉 + 煤粉) 综合下降了 0. 63 kgce/t,煤气消耗下降了 0. 42 m3 /t,电耗下降了 3. 17 kW·h/t。因此,此技术改造,有效地解决了之前铺底料存在的问题。其既能较好地保护炉条、隔热垫免受高温烧损,又能减少炉条夹塞,保证烧结通风面积,还能减少大烟道的灰量,降低能耗,提高系统生产能力。

3 结 论

通过本次节能提效集成技术的应用,一方面较好地解决了 2 # 360 m2 烧结机系统存在的效率低、能耗高、产品质量不够稳定等问题,收到了较好的经济效益; 另一方面又能较好地保持设备的稳定性,较大幅度地降低安全风险,发挥了较好的社会效益,值得借鉴与推广。

参考文献

[1] 王梁. 烧结工序节能降耗新技术发展趋势[J]. 中国冶金,2015,12( 25) : 64 ~70.

[2] 傅菊英,姜涛,朱德庆. 烧结球团学[M]. 长沙: 中南工业大学出版社,1996: 180 ~181.

[3] 何云华,白云华. 圆筒混合机内物料运动状态研究[J].烧结球团,2007,30( 2) : 1 ~4.