成继勋, 王建鹏

(陕钢集团汉钢公司, 陕西 勉县 724200)

摘 要:汉钢 2014 年烧结矿碱度稳定率仅 74%,通过实施系列措施,逐步将烧结矿碱度稳定率(±0.10)提升至了 92%,为铁前炉料结构、工艺的稳定创造了良好条件。

关键词:碱度稳定率 配料 调控

陕钢集团汉钢公司(全文简称汉钢)2×265 m2烧结机,年产烧结矿约 560 万 t,配料系统包括:混匀配料系统、一次配料系统、二次配料系统,配料系统均采用了自动质量配料,每个配料系统各种原料均自行组成闭环定量调节,再通过总定系统与逻辑控制系统,组成自动质量配料系统。

汉钢混匀料场在烧结机投产后其配料工艺:进厂矿粉及厂内回收钢渣粉、除尘灰在混匀配料系统进行配料,经堆、取料机平铺选取后,由管带机送至烧结一次配料系统,与高返、白云石粉、石灰石粉按工艺比例配料,再经胶带机输送至烧结二次配料,与生石灰粉、轻烧白云石粉、焦末、内返按工艺比例配料;烧结区域除尘灰经气力输送至粉尘配加室,通过螺旋秤、粉尘加湿机卸至一混前配料皮带。

2014 年初,汉钢烧结机烧结矿碱度稳定率(±0.10)仅 74%,通过从原料把控、工艺及设备的改进、稳定生产上实施系列措施,至 2017 年初汉钢烧结机碱度稳定率提升至了 92%。

1 提升碱度稳定率采取的措施

1.1 提升混匀矿质量

烧结使用的原料约 80%为混匀矿,因此混匀矿质量的稳定至关重要。汉钢主要采取了以下几方面的措施提升混匀矿质量:

1)减少配比变更频次,通过稳定原料采购,保证一个配比执行两个垛位。

2)混匀矿造大垛,通过延长堆料机电缆,将混匀矿造堆数量从 5.5 万 t 提升至 6.5 万 t,延长了混匀垛使用时间。

3)减少垛与垛成分变化,每次配比变更前,根据原料库存及在途情况,稳定变料前后混匀矿 SiO2 ,将烧结矿 SiO2 控制在 5.0%~5.2%。

4)混匀矿堆料采取“变起点,变终点”模式,降低端部混匀矿质量波动。

5)合理控制流量、提升堆料层数,通过采取变流量堆料,在降低物料偏析的同时保证混匀矿堆料层数不小于 400 层。

6)加强配料的稳定,矿粉严格执行下发配比,回收物料保证稳定配加,生产中稳定配料仓仓位,加强配料秤的校验,稳定各仓下料量。

通过以上措施的实施,烧结矿 SiO2 稳定率(±0.20%)从 72%提升至了 85%。

1.2 加强熔剂质量把关,稳定熔剂结构

汉钢用熔剂分为熟料和生料两类:熟料包括生石灰粉、轻烧白云石粉;生料包括石灰石粉、白云石粉。生石灰粉及轻烧白云石粉由石灰窑通过气力输送至烧结二次配料室。

为降低熔剂成本,在保证烧结矿质量的前提下,汉钢使用了 30%左右的生料,汉中地区石灰石、白云石资源丰富,采购石灰石粉、白云石粉成分较为稳定,采购要求粒度小于 3 mm 部分大于 90%,一方面有利于烧结过程反应充分进行,减少烧结白点,另一方面,石灰石粉粒度过粗易导致烧结矿成分偏析,影响烧结矿碱度的调整。

在稳定生石灰粉及轻烧白云石粉质量上,汉钢采取了以下措施:

1)加强外购 40~80 mm石灰石块、白云石块的质量验收,减少杂石、泥巴,严格控制石灰石块、白云石块粒度,将小于 40mm和大于 80mm部分控制在 5%。

2)加强石灰石、白云石入窑前工艺筛分,减少小于 40 mm石灰石、白云石入窑。

3)加强石灰竖窑温度及上料的控制,将生石灰酌减控制在 3%~8%,稳定生石灰粉 CaO。熔剂成分要求符合内控标准要求,不符合要求的定期对供应商进行优化。

根据长期生产实践,因石灰石粉、白云石粉质量相对稳定,配加部分生料有利于稳定烧结矿碱度 [1] 。

要求采购部门加强石灰石粉、白云石粉的采购,确保质量、数量满足生产需要,从而稳定一次配料石灰石粉、白云石粉配比,碱度调控主要通过二次配料生石灰粉配比调控。

1.3 加强配料的管理,保证配料精准

1) 将配料室各仓仓位保证在 1/2~2/3 以上,有利于圆盘下料的稳定,配料室坚持多开圆盘,配料室 5 个混匀矿仓,正常情况下保证开启 3 个。

2)加强正常配料开停机作业,采取顺序启停机,降低配料波动。

3)根据各圆盘配料量调整圆盘下料开度及皮带秤秤频率,配料量大时,加大圆盘下料开度、提升配料秤转速,配料量小时则反之。

4)针对电子皮带秤配料长期运行后会出现偏差大、精确度下降,每班对电子秤秤架进行清理,有撒料及时进行清除,实时监测配料秤下料稳定性,定期对电子皮带称进行链码校正。

5)粉尘配加室除尘灰的配加保证稳定,降低除尘灰配加的不稳定对烧结矿碱度的影响。

1.4 生石灰粉配料设备的改造

1.4.1 叶轮给料机改造

汉钢叶轮给料机内径偏大,下料量小时,叶轮给料机速度过低,不利于生石灰粉的稳定下料,通过缩小叶轮给料机内径,保证了叶轮给料机转速稳定和生石灰粉的下料稳定。

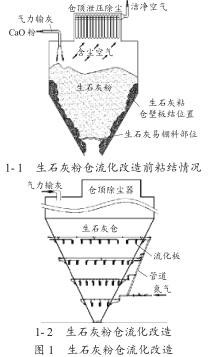

1.4.2 杜绝生石灰粉结块、板结

为降低生石灰粉输送成本,气力输送设计使用压缩空气输送,但汉中地区多雨、空气湿度大,冬季气温低,压缩空气含水大,容易导致气力输灰管道堵塞,同时,生石灰粉在仓内容易出现结块、板结,影响生石灰粉的稳定下料,为此在气力输灰介质的选择及生石灰粉仓加装流化装置解决了这一问题:

1)气力输灰介质合理选择。为解决这一问题,汉钢公司根据季节特点,在冬季加大压缩空气的排水,同时使用压缩空气与氮气混合气体,氮气使用比例达到 50%以上,保证了气体输灰的正常运行。

2)生石灰粉仓流化改造。生石灰粉受潮后容易在仓内锥形部位粘结、进而板结,通过对烧结生石灰粉配料仓实施流化改造,在锥形部位圆周方向上设置 4 层氮气伴吹装置,保证了仓内生石灰粉的流动性,有效预防了生石灰粉在仓内的板结。

1.5 加强烧结矿碱度的工艺调控

汉钢烧结矿碱度调控遵循物料守恒,以钙镁平衡计算调控烧结矿碱度,主要通过工艺原料取样分析,做到预知预判,通过成品烧结矿取样分析,做到反馈精准调节,通过“事前调整,事后纠偏”的调整模式保证了烧结矿碱度调控的精准。

1.5.1 烧结原料工艺取样化验

通过烧结烧结原料的检化验,为烧结熔剂配比的调整、预知预判提供依据:

1)混匀料场送往烧结一次配料混匀矿每班取 1 个样,一次配料送往烧结二次配料混匀矿单台烧结机每班取 1 个样,混匀矿 6.5 万 t 的堆料垛在堆料过程中取 6 个样,化验项目包括 TFe、SiO2 、CaO、MgO、Al2O3 、P、S,用以指导烧结矿 CaO、MgO 的调整。

2)高炉返矿中既有烧结矿返矿又有球团矿返矿、块矿末,一次配料高返配比调整频次相对较低,高返每天取 1 个样化验 TFe、SiO2 、CaO、MgO、Al2O3用以指导生产调控。

3)石灰石粉、白云石粉质量较为稳定不进行工艺取样,参考结算样化验数据,生石灰粉、轻烧白云石粉每班取 1 个样,对 CaO、MgO、SiO2 进行化验,指导用灰的调整。

1.5.2 成品烧结矿取样化验

单台烧结机每 2h 取 1 次样,化验项目 TFe、FeO、SiO2 、CaO、MgO、Al2O3 、P、S、TiO2 ,与工艺原料取样化验相结合,指导烧结矿成分的调控。

1.5.3 烧结矿碱度调控方针

1)烧结矿碱度调控遵循“高硅低碱、低硅高碱”,正常情况下,根据烧结矿 SiO2 平均值及烧结矿碱度控制标准,如烧结矿 SiO2 高于平均值,碱度按中下限控制,烧结矿 SiO2 低于平均值,碱度按中上限控制,保证烧结矿 CaO稳定适当的区间。

2)做好返矿平衡有利于稳定烧结矿碱度。返矿配比变化后需要相应调整熔剂配比,势必会带来不稳定的因素,因此生产操作中重视烧结过程水碳的平衡,保证返矿平衡,降低返矿配比调整次数。

1.6 稳定烧结机生产

汉钢烧结配料系统无自动顺序启停,人工根据料仓顺序、距离以及皮带速度进行开停机合理控制有一定的限制性,频繁的开停机务必会导致料头料尾的质量波动,同时烧结配料设备在每次停机启动后,工况会发生一定的变化,务必要保证烧结配料系统运行的稳定,实施设备定检定修,杜绝无计划的检修;烧结机每次停机后开机前,对配料设备要详细排查,保证开机后设备运行的稳定。

烧结机生产实施四班三运转的模式,各个班在配比的调整上要经过系统、统一培训,统一操作调剂方针,做到早调剂、早纠偏,交接班要毫无保留,将相关信息进行传递,保证操作思想上的统一,严格杜绝交接班中“埋炸弹”。

1.7 加强管理、考核

在混匀与烧结责任界定上,以烧结矿 w(SiO2 )±0.20%进行判定、考核,按混匀矿 w(SiO2 )±0.20%的稳定率对混匀工序设定考核指标。

烧结矿碱度正常控制要求 w(SiO2 )±0.10%,底线要求 w(SiO2 )±0.15%,每天 / 月对烧结工序按碱度稳定率目标进行考核,同时要求烧结工序保住底线,烧结矿碱度超出控制要求±0.15,按每个样进行考核。

通过烧结矿 SiO2 、碱度与绩效考核挂钩,将考核要求进行分解、对过程进行要求,对让相关岗位员工熟知岗位目标,促进了指标目标的实现。

2 实施效果

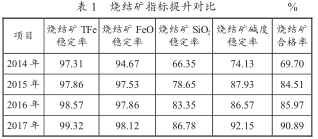

通过以上系列改进措施,该公司烧结矿碱度稳定率从 2014 年的 74.13%提升至了 92.15%,通过稳定碱度控制,烧结矿 FeO 稳定率、TFe 稳定率、合格率均得到了提升,具体见表 1。

参考文献

[1] 王建鹏.陕钢集团烧结熔剂结构优化时间[J].山西冶金,2015(5),23- 26。