陈 鹏 1 ,许红英 2

( 1.唐山钢铁集团有限公司总工办,河北 唐山 063016; 2.唐山科技职业技术学院冶金工程系,河北 唐山063001)

摘 要: 介绍了唐钢焦化厂各个工序的生产情况及所采用的多项环保技术,详细说明了各项环保技术的应用效果,对生产中尚存在的一些问题进行了分析,并提出了焦化生产也可以实现绿色生产的新概念。

关键词: 焦化; 环保; 技术; 绿色生产

1 引言

众所周知,焦化行业属于传统产业,生产过程中会产生大量的粉尘、废气、废水、废渣等污染物,如果治理不彻底,会严重污染环境。同时,焦炭是高炉炼铁的基本燃料,在高炉炼铁过程中起料柱、还原剂和燃料三种作用,具有不可替代性。有鉴于此,对焦化生产过程进行环保升级,大幅度降低甚至是消除其生产过程中产生的多种污染物,将焦化生产过程转变为清洁绿色生产,成为焦化企业和钢铁企业的必然要求。

唐山钢铁集团有限公司焦化厂目前拥有 2×65孔 JNX3-70-1 型宽碳化室焦炉一组; 190 t/h 干熄焦系统一套; 煤气净化装置一套; 并配备有相对应的配煤筛焦系统及辅助生产系统,具备年产焦炭 150万 t,煤焦油5.4 万 t,粗苯1.8 万 t,外供焦炉煤气3.1亿 m 3 ,发电 1.53 亿 kWh 的生产能力。

2 焦化生产各作业区现状

2.1 备煤

备煤作业区日处理洗精煤( 湿煤) 6 200 t,包括全密封式解冻库、密封式火车、汽车洗精煤受卸系统、储配一体化煤仓、煤料粉碎系统、运煤系统、焦炉煤塔等。外来煤炭主要采用火车运输,进入密封式火车受卸系统后,通过两台螺旋卸煤机卸入受煤坑,再由密封皮带通廊,按照煤种和矿点划分,分别装入12 个储量 1 万 t 的储配一体化煤仓。煤仓下部设有电子称自动配煤系统,各个煤种按照给定配比配煤,配合煤经粉碎机粉碎后,由皮带运输机装入焦炉煤塔。整个煤炭的受卸、配煤过程,无煤炭落地和露天作业,限制了备煤系统的粉尘产生和排放。

2.2 炼焦

炼焦作业区焦炉为 JNX3-70-1 型宽碳化室 7 m焦炉,采用 2.1 推焦串序操作,焦炉四大车设置四车连锁,一次对位操作。焦炉装煤车为除尘装煤车,推焦车和栏焦车设置有集尘系统、炉门自动清扫系统;焦炉炉门为新型弹簧刀边炉门,限制了碳化室在结焦期间的烟尘逸散。此外,焦炉燃烧室的三段式加热系统和废气循环,拉长了焦炉燃烧室的火焰长度,控制了火焰温度,提高了焦炉长向和高向加热的均匀性,再通过加强焦炉生产管理,严格焦炉操作制度,确保焦炉生产稳定有序。

2.3 煤气净化

煤气净化作业区设置煤气处理能力72280m 3/h的煤气净化装置一套,配套2×65孔 JNX3-70-1焦炉的生产能力。整个系统包括:冷凝鼓风单元( 初冷器、电捕焦油器、煤气鼓风机和焦油氨水分离系统) 、蒸氨单元、硫铵单元、终冷洗苯单元、脱硫单元、粗苯蒸馏单元和油库单元等。焦炉煤气净化后,煤气中的H2S含量≤25 mg/m 3,NH 3含量≤35mg/m 3焦油含量≤0.02 g/m 3 。剩余焦炉煤气再经过深度净化后,作为 LNG 合成原料气或冷轧系统用的洁净燃料。

2.4 干熄焦

干熄焦作业区配备处理能力 190 t/h 的干熄焦系统,包括干熄炉、干熄焦锅炉、25 MW 抽气凝气发电机组及相应的锅炉给水系统。干熄焦系统与焦炉同期投产,投产以来一直保持良好的运行状态,使焦炭质量得到明显改善。生产实践表明,与水熄焦相比,干熄焦 M 40 提高 3%,M 10 降低 0.5% ~0.8%,CSR提高 2%。

3 主要环保技术的应用

3.1 完善的除尘系统

在焦化生产过程中,备煤、焦炉、干熄炉及筛焦过程中均会产生大量的粉尘,不仅污染环境,还会对现场操作者产生健康危害。为解决上述问题,唐钢焦化在整个生产系统中,配备了完善的除尘系统,全厂共设置了十一套除尘系统,使焦化生产过程中的烟尘排放达到完善、有序、可控、达标[1]。

在备煤作业区,除了采用密闭式皮带通廊和储

配一体化煤仓防止煤尘散逸外,还在配煤粉碎机设置了除尘站,通过除尘布袋对粉碎机产生的煤尘进行收集和处理,煤尘返回至装炉煤中,除尘净化后的气体含尘量≤15 mg/m3。

在焦炉作业区,设置了装煤车除尘系统; 装煤、出焦二合一地面除尘站; 推焦车除尘系统; 使焦炉装煤、出焦过程中产生的烟尘在经过净化后达到≤30mg/m3的水平。

在干熄焦作业区,设置干熄焦地面除尘站。熄焦罐顶部、循环风机放散口、排焦口,排焦口皮带机处的烟尘与干熄炉一二次除尘器的烟气混合降温后,经地面除尘站除尘处理,使排出气体的含尘浓度≤30 mg/Nm3。

在运焦、筛焦作业区,针对焦炭缓冲仓设置脉冲袋式除尘器; 两个运焦转运站设计两个独立的脉冲袋式除尘器; 在筛焦楼,分别设置上部装焦与下部放焦两套独立的机械式脉冲袋式除尘器,使整个运焦、筛焦系统的烟尘排放量≤15 mg/m3。

此外,在煤焦制样室,还设置了独立的脉冲袋式除尘系统,使煤焦制样过程中的烟尘排放≤30mg/Nm3。

3.2 干熄焦技术

湿法熄焦会将大量的熄焦蒸汽直接排入大气,蒸汽中含有酚、氢、硫化氢、粉尘等多种污染物。此外,湿法熄焦还会让红焦与水发生部分水煤气反应,使焦炭的气孔结构、冷热强度等变差,影响焦炭质量。唐钢焦化根据焦炉生产能力,装备了处理量190 t/h的干熄炉,同时配套蒸汽压力9.81 MPa的高温高压干熄焦锅炉及 25 MW 抽气凝气发电机组。系统投产后,吨干熄焦可产生压力为 9.81 MPa 的蒸汽 0.55~0.6 t,吨焦发电量达 128 kWh,不仅回收了红焦显热,减少了环境污染,还提高了焦炭的质量水平。

3.3 焦化废水处理技术

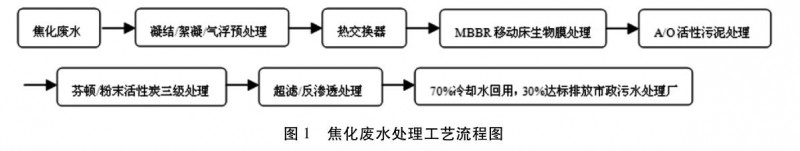

唐钢焦化废水处理装置的设计处理能力为 80m 3 /h,处理工艺如图 1 所示。经过处理后的焦化废水指标如表 1 所示。

由表 1 可见,废水处理系统的出水指标达到了GB 16171-2012 炼焦化学工业污染物排放标准中特别排放限制值的要求。

3.4 焦油渣及废水处理污泥回配技术

唐钢焦化除尘系统回收的煤炭粉尘返回炼焦煤系统,焦炭粉尘回收用于烧结及球团,但焦油渣及焦化废水处理产生的污泥则难以处理。特别是唐钢焦化的污泥,因芬顿处理而含有较多的铁氧化物,灰分高达 40%。为达到固体废弃物零排放的目的,唐钢焦化建设了一个混配系统,将污泥与焦油渣按照 1:20 的比例,与一种平均粒度较小的瘦煤混合均匀,再装入专用的储配一体化煤仓中,用于炼焦配煤。经过这一方法处理后,焦炭灰分仅上升了 0.05%,焦炭冷热强度不受影响,但较好的解决了焦油渣及废水污泥的处理问题。

3.5 脱硫废液提盐技术

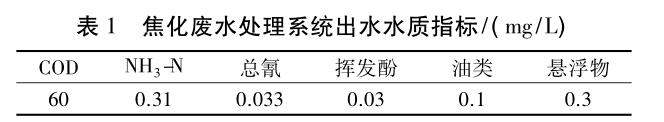

唐钢焦化采用PDS为催化剂,以Na2CO 3为碱源,采用湿式氧化法对焦炉煤气中的H2S和HCN进行脱除。脱硫后的H2 S 含量≤25mg/m3。脱硫系统的循环液经过长期运行后,副反应产生的副盐不断累积,当浓度达到200 g/L时,会严重影响脱硫效率。脱硫废液中的副盐主要成分为: Na2S2O3 : 150~200 g/L; NaSCN: 150~200 g/L; Na2S4: 30 g/L。为避免脱硫废液处理不当造成环境的二次污染,唐钢焦化建设了脱硫废液提盐系统。整个系统的工艺流程如图 2 所示。

与其它粗提盐工艺不同的是,这一提盐工艺提取的是精盐,其中NaSCN盐的纯度达到 98%以上,Na2S2O3 : 纯度99%以上,达到了该类产品的国家标准要求,既避免了传统提盐工艺产生的粗混盐处理难、易产生二次污染的问题,又能变费为宝,创造了经济效益。同时,提盐后的回用水量达到70%~75%,两盐含量小于1%,可用于新脱硫液的配置,节约了宝贵的新水资源。

3.6 焦炉烟气脱硫脱硝技术

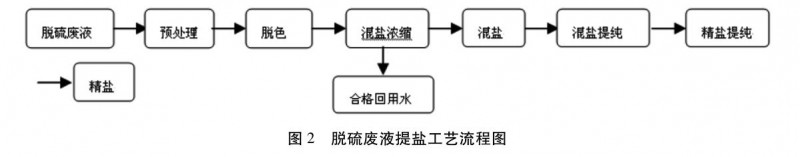

唐钢焦化由于地理位置原因,采用自产的焦炉煤气加热。焦炉煤气热量高,火焰温度相对较高,焦炉立火道中煤气燃烧时产生的热力型NOx比使用高炉煤气或混合煤气加热的焦炉要多,达到 600~800mg/m3。此外,由于焦炉串漏等问题,导致部分荒煤气逸散至燃烧室燃烧,使焦炉烟气中的SO2含量也偏高,达到80~150 mg/m3。同时,焦炉的蓄热室换热效果良好,焦炉烟气的排放温度偏低,仅为200~220℃。给焦炉烟气脱硫脱硝技术的选择造成了一定的技术难度。经过详细论证,唐钢焦化的焦炉烟气脱硫脱硝技术最终选择了SDA-低温SCR技术。具体工艺流程如图 3 所示。

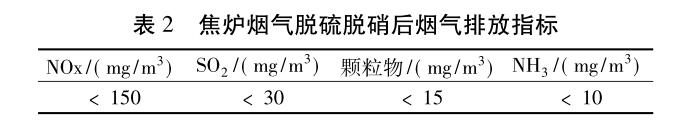

由于采用了低温降的 SDA 法脱硫和选用了恰当的脱硝催化剂,使整个脱硫脱硝系统的温降小于50 ℃,满足焦炉生产的烟气排放温度要求。脱硫脱硝后,焦炉烟气排放设计指标如表 2 所示,达到特别排放限值的要求[1]。该项目预计2017年7月底投产。

3.7 VOCS 尾气收集治理技术

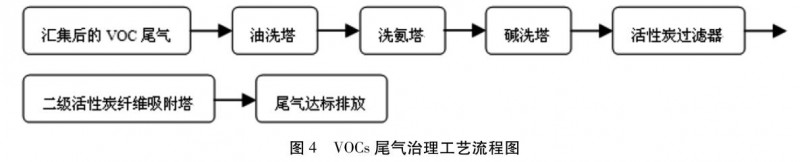

焦化行业由于其生产特点,VOC S 尾气中有机挥发性污染物种类多,成分复杂,有些成分如噻吩、酚类等具有难闻的气味,并具有较强的毒害性。有鉴于此,唐钢焦化采用了 VOC S 尾气收集治理技术,对焦化生产过程中的多个产生 VOC S 尾气的设备进行尾气的收集治理。这些设备包括: 鼓冷工段的机械化澄清槽等各种槽体; 罐区的焦油、粗苯、洗油等罐体; 粗苯工段的苯槽、洗苯槽等槽体; 硫铵工段的母液槽、结晶槽、放空槽等槽体。根据工艺布置情况,共建设三套尾气收集治理系统。具体工艺流程如图4所示。VOC尾气经过脱油、脱碱性气体、脱酸性气体、多级活性炭吸附强挥发性有机物处理后,达到国家环保排放要求[1-2]。目前该项目正在建设中。

4 生产中还存在的问题与解决措施

4.1 机焦侧小炉门烟尘难以控制

在推焦及装煤、平煤过程中,机、焦侧小炉门在打开的瞬间,会因炙热的焦炭与炉墙与空气接触而产生阵发性的烟尘。虽然唐钢焦化的推焦车及栏焦车均设置有小炉门除尘导烟装置,但因集尘罩偏小,风机吸力偏低而不能瞬间形成大的负压而将烟尘完全吸走。目前针对这一问题,正在研究优化集尘罩结构和风机吸力,以控制这一阵发性烟尘逸散。

4.2 废水处理设施的 VOCs 尾气需处理

焦化废水处理过程中,各种废水池中的挥发性有机酚类会少量逸散,产生难闻气味。目前正在研究对废水处理的各个水池加盖并安装 VOCs 尾气处理系统的工艺、技术可行性。

5 结语

焦化行业的生产特点决定了其产生的污染物种类多,处理难度大,环境危害性高。但通过唐钢焦化的环保技术应用实践表明,利用适当的生产工艺及生产装置优化,同时针对焦化生产中产生的各类污染物运用恰当的环保新技术进行治理,这些污染物也是可控、可治理的,甚至按照最严格的特别排放限值要求,也可实现达标排放,使整个焦化生产过程实现绿色生产。