李铁,张海华

( 秦皇岛首秦金属材料有限公司,河北秦皇岛066326)

摘要: 石灰消耗量大、综合成本高一直是限制首秦公司炼钢厂经济效益的瓶颈。针对原有冶炼、精炼工艺,提出了“留渣+ 双渣”和LF 精炼石灰替代合成渣的冶炼工艺。实践表明,在新工艺条件下,冶炼成本大幅降低的同时,石灰总消耗仅为原转炉冶炼石灰消耗的50%,吨钢成车降低了3. 85 元。

关键词: 留渣+ 双渣工艺; 炼钢成本; 控制

0 引言

转炉冶炼石灰消耗和LF 精炼渣消耗一直是炼钢成本控制的核心指标,其表征了炼钢厂的整体技术水平[1]。近年来,钢铁市场处于剧烈的波动期,降低吨钢石灰和精炼渣消耗始终是炼钢厂冶炼的基本原则和重要出发点之一。首秦炼钢厂2004 年投产,年产钢260 万t; 拥有3 座100 t 顶底复吹转炉,其中包括3 套铁水预处理系统、3 座单工位LF 炉、1 座双工位RH 炉和3 台宽厚板坯连铸机。石灰制备系统为1 座500 t 套筒窑。首秦炼钢厂投产初期转炉石灰消耗高,吨钢消耗超过80 kg。由于公司内部套筒窑生产石灰产能严重不足,只供应转炉生产,还需外购石灰。外购石灰品质不易把控,使得炼钢灰耗进一步增加。与此同时,LF 精炼长期使用高价合成渣,这些原因导致炼钢成本一直居高不下。

首秦炼钢厂专门成立了石灰降耗攻关项目组,以热力学机制分析为出发点,借鉴同行经验,提出利用“留渣+ 双渣”法降低石灰消耗。经过近两年的实践,转炉吨钢石灰消耗大幅降低,同时LF 精炼也用石灰替代合成渣,实现了炼钢成本的大幅降低。截至目前,公司现有套筒石灰窑不仅能够满足转炉、精炼石灰消耗,而且产能有富余,可在保证石灰品质的前提下还可以外销石灰。

1 转炉炼钢过程石灰作用的热力学机制

石灰作为钢渣的核心组成部分,其添加量主要由转炉的脱磷要求决定。理论上讲,在保证炉渣碱度的前提下增加石灰也会增加渣量,对转炉脱磷有利; 从成本角度看,增加渣量不仅会提高石灰消耗,还会增加铁损,导致吨钢成本提高。因此,在保证脱磷效率的基础上降低石灰消耗是关键,有必要分析石灰脱磷的热力学机制。

式( 1) ~ ( 5) 为分子理论下石灰脱磷的热力学机制[2 ~ 4]。

脱磷反应实质为典型的放热反应,炼钢过程中相对低的温度有利于脱磷反应向右进行,而且高CaO 含量、高FeO 含量的渣有利于钢水的脱磷。由式( 5) 可知,渣—钢界面上发生的脱磷反应是强放热反应。对于放热反应而言,低反应温度可以提高反应的平衡常数,即低温有利于脱磷。但脱磷的前提转炉前期渣得到较好的熔化,而升高温度是降低炉渣黏度,提高石灰熔解率的重要渠道,因此转炉脱磷的适宜温度应该存在一个最佳区间,多控制在1 460 ℃以下[3,5]。

对于γ( P2O5) 而言,CaO 是降低γ( P2O5) 的主要因素。CaO 含量的提高可以有效固化脱磷反应已生成的P2O5,因此增加CaO 含量可以同时增加α( CaO) 、降低α( P2O5) 。但如果CaO 含量过高,则炉渣碱度大幅增加,炉渣中会产生大量的固态纯CaO 悬浮微粒。这些微粒会使炉渣变黏,导致其流动性变差,进而影响炉渣的脱磷效果。因此,炼钢过程中渣中CaO 的含量应保证在合理的范围内,以保证最佳的脱磷效果。通常条件下,前期渣的碱度大多控制在1. 5以下[6]。

增加石灰用量的主要目的是降低钢水中的磷含量。除钢渣前期的脱磷效果外,控制钢渣回磷是降低钢水磷含量的重要因素。转炉冶炼后期,随着脱碳效率的提高,如果渣中FeO 含量大幅降低,会引起渣中部分磷元素返回到钢中; 特别是出钢后下渣会引起更大幅度的钢水回磷。如果将前期脱磷渣倒出,即采用双渣工艺,能有效地降低钢中磷含量。相比单渣法,双渣工艺的前期渣没有回磷的顾虑,因此渣量也可以大幅的降低,进而降低石灰消耗[7,8]。

对于冶炼前期化渣困难的问题,项目组在双渣法的基础上,拟采用留渣操作,即采用“留渣+ 双渣”工艺进行转炉炼钢,以降低转炉石灰消耗[6]。

2 工艺优化措施

2. 1 转炉“留渣+ 双渣”工艺

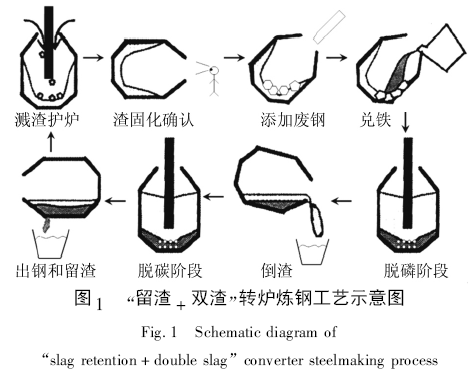

结合其他钢铁企业已有经验[9],首秦炼钢厂制定了基于自身条件的“留渣+ 双渣”转炉炼钢工艺,如图1 所示,主要内容包括以下几个方面。

(1) 溅渣护炉时,液态终渣固化,固化状态还需进行人工确认。

(2) 脱磷率必须大于50%。

3) 前期渣快速倒出,倒出量不低于60%。

(4) 脱碳阶段采用普通工艺吹炼,出钢时采用滑板挡渣。出钢结束后,将本炉终渣全部留入下一炉使用。

2. 2 LF 精炼渣替代工艺

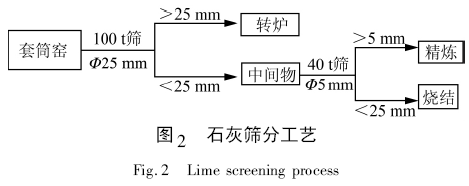

套筒窑原来未加筛分,有石灰中粉面进入转炉会被风机抽走,既增加损耗,也加大了OG 泥量。为进一步提高转炉用石灰质量,增加了石灰筛分装置。筛分装置主要有2 个振动筛,石灰首先过100 t 振动筛,筛眼尺寸为25 mm; 筛上物进转炉料仓,筛下物进第2 道40 t 振动筛,筛眼尺寸为5 mm; 筛上物为5 ~ 25 mm 小粒度,筛下物为小于5 mm 灰面。筛分后石灰分类使用: 25 mm 以上大颗粒石灰供转炉; 5mm 以下灰面,供应烧结; 小颗粒石灰,粒度合适,可以在LF 炉当作渣料使用,见图2。

首秦公司有3 座LF 精炼炉,因钢种、工艺因素,钢水全部实行LF 精炼工艺,且精炼脱硫任务较大,渣料消耗高,单耗在11 kg /t 钢左右。投产初期使用渣料为合成渣,大部分为外购,价格约为900 元/t,渣料成本较高,降低渣料费用成为精炼降成本重点。石灰筛分后产生大量小颗粒石灰,为替代渣料打下了基础。试验逐步使用小颗粒石灰替代合成渣,最后实现完全替代,另外配加部分萤石,大幅度降低了精炼成本。

3 优化结果

3. 1 “留渣+ 双渣”工艺应用效果

截止到2013 年底,“留渣+ 双渣”转炉炼钢工艺应用比例达到81. 5%,转炉吨钢石灰消耗降至32. 1 kg。同时,因石灰量减少,渣量减少,使得轻烧白云石消耗降低,钢铁料损失消耗降低8. 25 kg /t钢。至2017 年底,持续使用“留渣+ 双渣”工艺,石灰消耗降低至30 kg /t 钢以下,转炉冶炼取得了显著经济效益。

通过大规模的“留渣+ 双渣”冶炼工艺实践,项目组发现: 由于终点炉渣可循环再利用,因此石灰、轻烧等转炉冶炼渣料的消耗大幅降低; 炼钢终点炉渣FeO 含量通常在14% ~ 30% 内( 平均在18%) ,脱磷期炉渣FeO 含量控制小于15%,炉渣量减少30. 7%,FeO 大损耗降低约4%,两项合计降低钢铁料消耗8. 25 kg /t 钢。对于转炉的常规冶炼,其终渣炉渣碱度多高于3. 0,此时炉渣自由CaO 含量高,当采用“留渣+ 双渣”冶炼工艺时,外排渣为双渣前期渣,其碱度低,渣处理相对容易。此外,由于采用留渣操作,转炉冶炼终点拉碳可以不倒渣,配合滑板挡渣,钢水收得率亦可大幅提高。

“留渣+ 双渣”工艺易产生安全问题,留渣工艺的最大困扰是兑铁喷溅问题,当高温、氧化性强钢渣遇见铁水时,容易产生剧烈反应,造成兑铁大喷。因此,出钢过程要将钢水出净,留钢情况下不留渣; 溅渣过程加轻烧等料稠化炉渣,溅渣结束炼钢工摇炉观察炉渣,稀渣较多,倒掉稀渣兑铁; 在冶炼低碳、低磷钢种时,转炉冶炼终点氧化性强,稀渣较多时不留渣; 转炉加料时先加废钢,再兑铁。通过采取以上措施,首秦公司实施留渣操作以来未出现较大的喷溅事故。

对于双渣倒渣溢渣问题,在双渣开发初期,由于转炉炉口距离挡火门较近,影响脱磷结束倒渣的摇炉速度。为此将转炉挡火门外移500 mm,转炉最大回转半径距平台边缘由373 mm 提高至873 mm。倒渣开始后,采用6° /s 的摇炉速度,一次摇炉至75°~ 80°,转炉炉内潮汐现象持续时间在3 s 左右,再缓慢摇炉至近于水平位置,保证炉渣顺利从炉口流出,避免钢水随渣流带出。

3. 2 LF 精炼石灰替代合成渣的效果

石灰筛分是后期改造设备,小颗粒石灰储存、运输成为难点。储存小颗粒石灰料仓较小,每仓仅能存10 t 左右,但LF 精炼生产每天用量在100 t 左右。考虑到套筒窑设备需定期检修、维护,需保证检修期间生产供应,因此设置了石灰存储间。LF 精炼石灰替代合成渣采用了逐步改进方案,方案分为三个阶段:

第一阶段: LF 炉部分使用石灰时,使用料斗接料运至现场。

第二阶段: LF 炉全部使用时,1座LF 炉石灰直接接料运送现场,其他的用汽车接料倒运至储存间堆放,保证正常使用及检修期间石灰储备量,需用时由存储间装车运至生产现场。

第三阶段: 因小颗粒石灰在存储间露天堆放吸潮粉化严重,产生灰面,对小颗粒石灰料仓设备进行多次改造,适合多种运送车辆接料。石灰运送方式改为直送现场,减少小颗粒石灰露天堆放,石灰粉化消耗进一步降低。

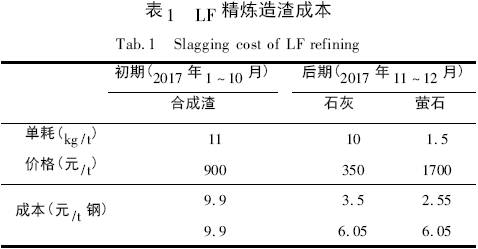

通过石灰替代合成渣,LF 精炼吨钢成本降低3. 85 元,如表1 所示。

因炼钢石灰总量大幅降低,转炉日需仅200 t,这使得LF 可以利用石灰来代替合成渣,进一步降低LF 精炼的吨钢成本。筛分下来的灰面供应烧结做烧结石灰使用,做到了物尽其用,可以作为炼钢回收降低成本。截至目前,LF 炉日均需石灰80 t,加上转炉的消耗200 t,炼钢厂总计消耗石灰280 t,其总量为原转炉消耗石灰总量的50%,每天可以销售70 t 灰面,降低成本。

4 结论

首秦公司炼钢厂自转炉采用“留渣+ 双渣”冶炼工艺和石灰筛分改造后,新的冶炼工艺组合大幅度降低了石灰消耗,转炉石灰消耗降低至30 kg /t 钢以下,钢铁料消耗也相应降低。LF 精炼使用小颗粒石灰替代合成渣,冶炼成本大幅降低,吨钢成本降低了3. 85 元; 产生的灰面供应烧结,回收利用降低成本。目前,首秦公司内部套筒石灰窑每天350 t 的产能完全能满足现有石灰消耗,在石灰质量得到保证的同时,还可以外销石灰实现盈利。

参考文献

[1]魏寿昆. 冶金过程热力学[M]. 北京: 北京科学出版社,2010.

[2]黄希枯. 钢铁冶金原理( 第3 版) [M]. 北京: 北京冶金工业出版社,2010.

[3]万雪峰,曹东,李德刚,等. 鞍钢转炉双渣深脱磷工艺研究与实践[J]. 钢铁,2012,47( 6) : 32

[4]何肖飞,王新华,陈书浩,等. 攀钢转炉双渣法脱磷的试验研究[J]. 钢铁,2012,47( 4) : 32.

[5]崔怀周. 转炉强化供氧与少渣冶炼的研究[D]. 钢铁研究总院,2015. 12.

[6]廖鹏,侯泽旺,秦哲,等. 复吹转炉双渣吹炼脱磷试验[J]. 钢铁,2013,48( 1) : 30.

[7]李建新,郝旭东,仇圣桃,等. 复吹转炉多功能法脱磷工艺[J]. 北京科技大学学报,2009,31( 8) : 970.

[8]周朝刚,李晶,武贺,等. 转炉双渣脱磷一次倒渣温度研究[J].钢铁,2014,49( 3) : 24 ~ 28.

[9]张浩,赵广谙,陈广华,等. 八钢120 t 顶底复吹转炉留渣双渣炼钢工艺实践[J]. 新疆钢铁,2016,138( 2) : 26.