吕亚男1,郭宇峰2,陈栋3

(1.苏州工业职业技术学院机电工程系,江苏苏州215104;

2.中南大学资源加工与生物工程学院,长沙410083;

3.苏州大学沙钢钢铁学院,江苏苏州215021)

摘要:对钒钛磁铁精矿预还原球团熔融还原冶炼中添加剂的影响进行了研究,并对渣型制度进行了优化。熔融还原渣碱度、添加剂氧化镁和氧化铝对钒钛磁铁精矿的熔融还原作用明显。在添加剂作用下,1500℃电炉冶炼10min后的熔融还原产物为含96.9%铁、0.52%钒的生铁,以及含66.13% TiO2的熔融还原渣,实现了钒钛磁铁精矿冶炼中铁钒和钛的有效分离。

关键词:钒钛磁铁精矿;预还原;添加剂;熔融还原

对复杂钒钛磁铁精矿的主要有价元素铁、钛和钒的回收利用研究始于20世纪60年代。由于钒钛磁铁矿中各矿物紧密共生,相互嵌布[1-2],因此有效分离回收其中的有价元素成为一个重要课题。处理钒钛磁铁精矿的方法有回转窑—电炉法[3-4]、高炉—转炉法[5-6]、还原—磨选法[7-8]和熔融还原法[9]等。这些方法在一定程度上可以实现对钒钛磁铁矿的应用,但均存在着一定的局限性。

高炉法具有可控性差、强滞后性以及生产局限性等不足,且易造成环境污染[10]。还原—磨选法通过选择性还原和球磨磁选后可获得铁粉精矿和富钒钛料[11]。然而,还原—磨选法生产规模较小,且钒钛磁铁精矿还原温度较高,容易造成生产事故。采用回转窑—电炉法冶炼钒钛磁铁精矿时,容易产生泡沫渣,尤其当炉渣中TiO2含量大于30%时,冶炼无法进行[12]。

与普通铁矿石比较,尽管钒钛磁铁矿的熔融还原速度较慢,但并未产生大量的泡沫渣,有利于钒钛磁铁矿的熔融冶炼[13-14]。在适宜的还原制度下,对钒钛磁铁精矿进行熔融还原可得到铁品位较高的含钒生铁和含钛熔渣[9]。熔融还原过程中炉渣对冶炼过程的进行以及冶炼产物的组成起着举足轻重的作用,而添加剂可以通过调整炉渣的成分进而对熔融产物产生影响。因此本文探讨了电炉冶炼钒钛磁铁精矿过程中,碱性添加剂对熔融还原冶炼的作用。

1 试验原料及方法

研究对象为钒钛磁铁精矿,还原剂包括用于制备预还原球团的还原煤和用于进行电炉熔融还原的无烟煤,原料及煤的成分分析结果见文献[15]。

研究过程包括球团的制备、球团的氧化—预还原以及电炉熔融冶炼[16]。球团制备使用直径1m的圆盘造球机。球团在105℃恒温真空干燥箱中干燥后,在直径50mm恒温900℃的卧式电阻炉中氧化6min。氧化球团与还原煤混合在直径60mm的竖式电阻炉中还原后经保护性气体冷却制备出预还原球团。进行熔融还原冶炼时,将钒钛磁铁精矿预还原球团、无烟煤及其它添加剂置于反应容器中,在1500℃及保护性气体作用下熔融还原10min。熔融还原产物冷却后,分离还原产物的渣铁并取样分析。熔融还原产物的物相采用D/max-rA 型X-射线衍射仪分析。

2 结果与分析

2.1 碱度对熔融还原的影响

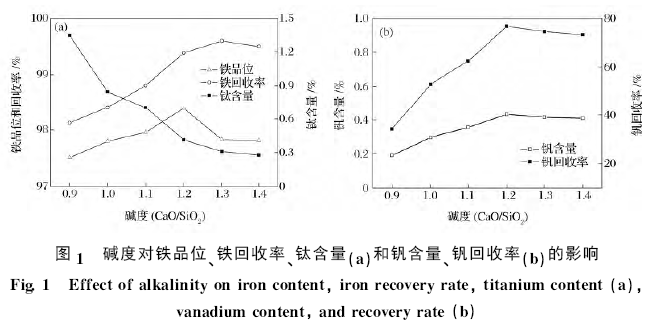

碱度(CaO/SiO2)对钒钛磁铁精矿熔融还原产物生铁的影响见图1。

由图1a可知,熔融还原生铁产物的铁品位和铁回收率在碱度范围0.9到1.2区间内随碱度的升高而增加。当碱度大于1.2时,生铁铁品位开始下降。提高碱度有利于生铁中钛的脱除,当碱度从0.9提升到1.4时,生铁中钛含量减少了~80%。由图1b可知,当碱度小于1.2时钒含量和回收率有所提升,随后呈下降趋势。当碱度为1.2时,生铁中钒的含量和钒回收率最高,分别为0.43%和76.59%。当碱度继续提高到1.2以上时,生铁中的钒含量及钒回收率同时降低,说明高碱度会对熔融还原时钒进入生铁中产生不良影响。

在外配煤存在下且温度低于1800K 时,CaO与FeTiO3容易生成钙钛矿而进入渣中。所以,提高碱度能够有效抑制钛氧化物的还原,进而降低生铁中的钛含量,且钙钛矿可有效减少渣中的低价钛,降低熔渣黏度,易于冶炼。然而,过量CaO会提高炉渣碱度,进而提升熔融还原渣的熔化温度,使熔融还原渣的颗粒物增多,进而增大炉渣黏度,不易于熔融还原的进行。综上所述,适宜的渣碱度应为1.2。

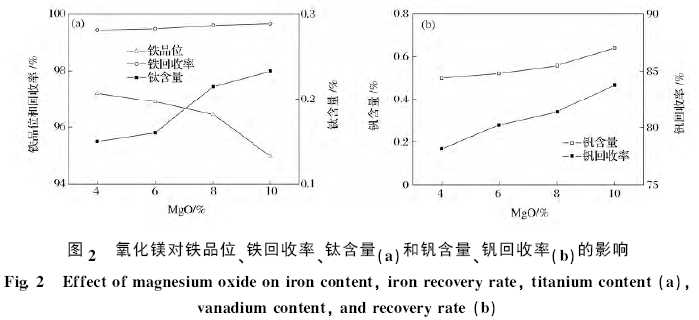

2.2 氧化镁含量对熔融还原的影响

由图2可知,氧化镁对电炉熔融还原产物生铁影响显著,尤其是对生铁中的铁品位和钒含量。生铁中铁品位随着氧化镁含量的增加而减少,从氧化镁为4%时的97.21%降低到了10%时的94.98%。同时,生铁中的钛含量也随之小幅上升,上升幅度为0.07%。提高氧化镁的用量,生铁中的钒含量以及钒回收率均有所升高,钒含量从0.50%提高到了0.64%,钒回收率提高了3.58%。添加适量的MgO可与钒钛磁铁精矿还原产物中的FeTiO3结合生成钛酸镁而进入炉渣中,然而继续提高氧化镁用量,形成的钛酸镁可以还原生成钛氧化物,恶化炉渣的流动性,不利于熔融冶炼。由此,当熔融还原渣中的氧化镁含量控制在6%时,生铁中铁品位、钒含量以及铁钒回收率均较好。

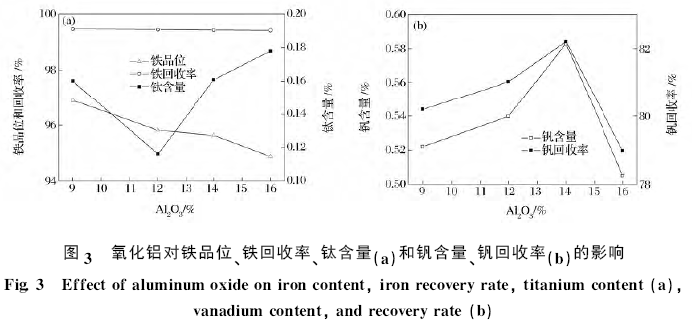

2.3 氧化铝含量对熔融还原的影响

氧化铝添加剂对钒钛磁铁精矿熔融还原生铁的影响见图3。当熔融还原熔渣中氧化铝含量从9%提高到16%时,生铁中的铁品位下降较为明显,从96.9%降低到94.87%,但铁回收率无明显变化。氧化铝含量对钒的回收率影响较大,随着氧化铝含量的升高,生铁中钒的回收率先有所升高,在氧化铝含量达到14%时,出现峰值为82.81%,当氧化铝含量大于14%后,开始下降。然而氧化铝含量对生铁中钒的富集作用并不突出,在氧化铝含量达到14%时,钒含量仅增加至~0.58%。而生铁中的钛含量当氧化铝含量从9%增加到12%时,也仅降低了0.04个百分点,依然不利于钛在渣中的富集回收。这是因为Al2O3是一种弱酸性氧化物,过量的Al2O3能够提高熔化性温度,不利于冶炼进行。因此,炉渣中氧化铝的含量不宜较高,应保持在9%。

2.4 熔融还原产物的特性

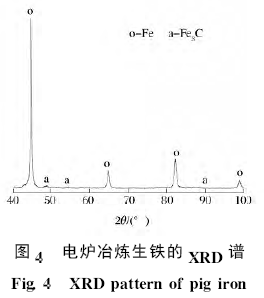

当钒钛磁铁精矿熔融还原渣碱度为1.2、氧化镁含量为6%以及氧化铝含量为9%时,熔融还原后,可获得含96.9%铁、0.52%钒的生铁。对熔融还原冶炼产物的生铁进行了物相分析,由图4可知,电炉冶炼获得的生铁中的主要物相为金属铁。冶炼渣中的铁品位为0.64%,V2O5含量为0.02%,TiO2的含量为66.13%。采用还原钒钛磁铁精矿球团熔融还原技术可以将铁和钒富集到生铁中,可用于后续提钒炼钢,同时获得的含钛富集渣可用于制钛。

3 结论

炉渣碱度、氧化镁和氧化铝对钒钛磁铁精矿熔融还原产物的影响显著。在熔融还原渣碱度、氧化镁用量和氧化铝用量分别为1.2、6%和9%时,预还原球团在1500℃还原10min后,获得含96.9%铁和0.52%钒的生铁,以及含66.13%TiO2的渣。实现了铁钒与钛的有效分离。

参考文献

[1]杜鹤桂.高炉冶炼钒钛磁铁矿原理[M].北京:科学出版社,1996:1-16.

[2]王喜庆.钒钛磁铁矿高炉冶炼[M].北京:冶金工业出版社,1994:1-18.

[3]徐文新.攀枝花钒钛金属化球团熔化分离工艺的探讨[J].钢铁技术,2000(4):8-12.

[4]石玉洪.钒钛磁铁矿预还原球团及熔分渣的理化性能[J].钢铁钒钛,1996,17(2):20-24.

[5]蒙钧,韩明堂.高钛渣生产现状和今后发展的看法[J].钛工业进展,1998,15(1):12-13.

[6]邹建新,王荣凯,彭富昌.电炉冶炼高钛渣试验研究[J].轻金属,2004(12):37-39.

[7]朱德庆,姜涛,郭宇峰,等.钒钛磁铁精矿铁钒钛综合利用新流程[J].矿产综合利用,1999(2):16-20.

[8]EL-TAWIL S ZM,OSRI I M YEHIU,A et al Reductive Roasting of Ilmenite Ore[J].Canadian Metallurgical Quarterly,1996,35(1):31-35.

[9]吕亚男,郭宇峰,陈栋.钒钛磁铁精矿预还原球团电炉冶炼研究[J].有色金属(冶炼部分),2016(7):38-41.

[10]李晨希,王宏,李润霞.含钛高炉渣综合利用研究的进展[J].沈阳工业大学学报,2004,26(5):495-498.

[11]郭宇峰.钒钛磁铁矿固态还原强化及综合利用研究[D].长沙:中南大学,2007:5-7.

[12]张丙怀.TiO2对Fe3O4高温还原速度的影响[J].钢铁钒钛,1986,7(1):1-8.

[13]刘清才,张丙怀,邹德余,等.钒钛磁铁矿高温还原过程中气体行为分析[J].钢铁钒钛,1990,11(3):24-30.

[14]张丙怀,邹德余.钒钛磁铁矿熔融还原速度研究[J].金属学报,1992,28(10):51-56.

[15]吕亚男,郭宇峰,陈栋.添加剂强化钒钛磁铁精矿还原的研究[J].有色金属(冶炼部分),2016(6):9-12.

[16]吕亚男,郭宇峰,陈栋.煤基直接还原-球磨磁选分离钒钛磁铁精矿中铁的研究[J].烧结球团,2016,41(2):58-61.