赵春燕 张海波 胡刚 高长贺

通达耐火技术股份有限公司 北京 100085

摘 要: 针对高炉实施低硅炼铁工艺后因铁水黏度低、流动性强致使主铁沟部位侵蚀加快、冲刷加剧的问题,以电熔致密刚玉、电熔白刚玉粉、碳化硅、α-Al2O3微粉、β-Si3N4粉、炭素、纯铝酸钙水泥、SiO2微粉及高效复合减水剂等制备了铁沟浇注料,研究了15~8 mm 的大颗粒电熔致密刚玉的加入量( 外加质量分数分别为5%、10%、15%) 和β-Si3N4粉的加入量( 质量分数分别为2%、4%、6%) 对浇注料性能的影响。结果表明: 将主沟浇注料分为外加10%(w) 15 ~ 8 mm 的电熔致密刚玉的铁线浇注料和引入6% (w) β-Si3N4的渣线浇注料,并适当调整主沟坡度,在内蒙某1 080 m3 低硅炼铁的高炉铁沟上应用后表明,大大改善了主铁沟渣铁线部位侵蚀加快、冲刷加剧的问题,一次性通铁量由10 万t 提升至15 万t。

关 键 词: 低硅炼铁; 铁沟浇注料; 氮化硅; 抗冲刷; 抗侵蚀

高炉进行低硅冶炼,可以降低焦比,提高产量,改善生铁品质,从而改善技术经济指标[1]。铁水硅含量的降低还可以提高铁水流动性,减轻炉前工人劳动强度; 同时,转炉使用低硅铁水进行炼钢生产,可以减少熔剂和氧气的消耗,减少渣量,缩短吹炼时间,还可以改善脱磷的效果。可见,采用低硅冶炼会给炼铁和炼钢带来很好的经济效益,具有提高铁水品质,节能减排,简化工序等优点,但同时对炼铁系统用耐火材料提出了更为苛刻的要求。

通过现场取样分析,铁渣的化学组成(w) 为: CaO40. 17%,SiO2 31. 5%,Al2O3 16. 08%,MgO 9. 92%,Fe2O3 0. 75%,TiO2 0. 81%,S 0. 75%,MnO 0. 40%。从铁渣XRD 分析可知,渣中含有大量的钙黄长石等低熔点物质,加快对工作衬的破坏。此外,随着低硅冶炼后硅含量降低,铁水全铁量上升,黏度降低,流动性变强,在出铁时铁水的冲刷性和渗透性变强。倘若工作衬形成缝隙,极易渗铁,导致铁沟用耐火材料的使用寿命直线下降,也容易出现漏铁事故[2 - 4]。因此,有必要改进低硅炼铁工艺条件下铁沟用耐火材料的性能。

1 试验

试验用主要原料有: w( Al2O3) ≥98%的电熔致密刚玉( 粒度分别为15 ~ 8、8 ~ 5、5 ~ 3、3 ~ 1 和≤1 mm) ,w( Al2O3) ≥98. 5% 的电熔白刚玉粉( 粒度≤0. 088 mm) ,w( SiC) ≥98%的碳化硅( 粒度分别为≤1和≤0. 088 mm) ,w( Al2O3) ≥98. 5% 的α-Al2O3微粉,w( Si3N4) ≥90%的≤5 μm 的β-Si3N4粉,炭素,纯铝酸钙水泥,SiO2微粉及高效复合减水剂等。

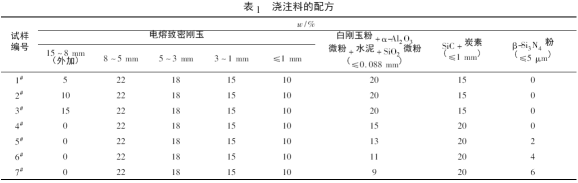

试验配方如表1 所示。其中,4#试样是改进前主沟材料的配方,1#、2#、3# 试样是为了改善铁线材料抗冲刷性能而设计的配方,5#、6#、7#试样是为了改善渣线材料抗渣性能而设计的配方。

按表1 中的配方称量、搅拌、振动成型为40 mm ×40 mm ×160 mm 的试样后,在相对湿度< 75% 的环境下养护24 h,脱模后自然养护24 h,试样经110 ℃烘干24 h 后,再经1 450 ℃保温3 h 热处理后检测试样的各项性能指标。

根据GB /T 601 检测试样的化学组成,根据YB /T5200—1993 测定试样的体积密度,根据GB /T 5072—2008 采用微机控制全自动压力试验机测定试样的常温耐压强度,根据GB /T 5988—2007 测定试样的线变化,根据GB /T 3002—2004 测定试样的高温抗折强度,根据YB /T 2206. 2—1998 测定试样的抗热震性能。

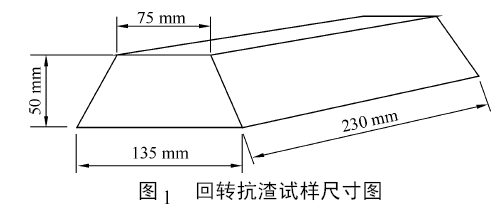

抗渣性: 采用动态回转抗渣法,将110 ℃ 烘干24 h的6 块如图1 所示尺寸的试样,组成一个断面呈多边形的试验镶板,作为回转炉的内衬,并在试样和金属炉壳之间砌筑一层镁砂作为隔热材料。加入现场取回的渣样,采用燃气+ 氧气的方式进行加热,经1 450 ℃保温5 h 后停止试验。结束后,将被侵蚀试样沿纵向从中间切开,然后测量试样切面的侵蚀深度,测量点选择从试样临近烧嘴侧10 mm 开始,每隔30 mm 测量1 个点,计算最大侵蚀深度和平均侵蚀深度。

2 结果与分析

2. 1 大颗粒致密刚玉加入量对铁线浇注料抗渣性的影响

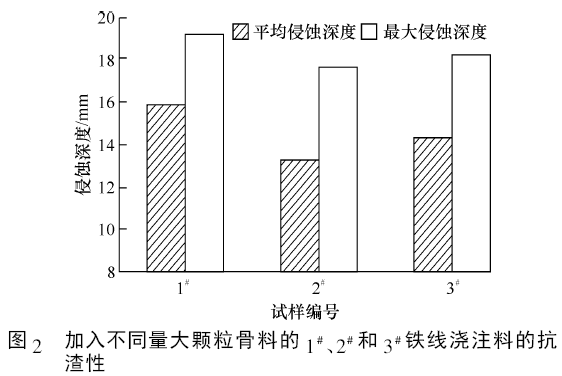

加入不同量致密刚玉大颗粒骨料的1#、2#和3#铁线浇注料的抗渣试验结果见图2。

从图2 可以看出,随着大颗粒骨料加入量的增加,抗侵蚀性先增强后减弱,大颗粒加入量为10%w) 的2#试样的抗渣性能最好。说明加入大颗粒料可以提高浇注料的抗铁水冲刷性,但大颗粒加入量过多时,同一工作面上,基质含量减少,抗侵蚀性原料( 碳化硅等) 含量相对降低,又使得试样抗冲刷性变差。

2. 2 β-Si3N4粉加入量对渣线浇注料抗渣性的影响

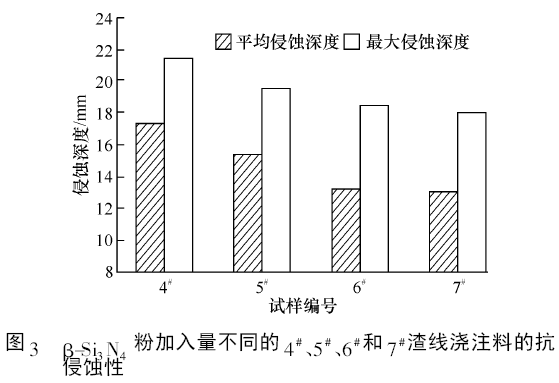

β-Si3N4粉的加入量对渣线浇注料试样抗渣性的影响见图3。可以看出,随着Si3N4粉加入量的增加,抗渣性能持续得到改善。在Si3N4粉加入量为4% 和6%( w) 时,材料的抗渣性能相差不大。

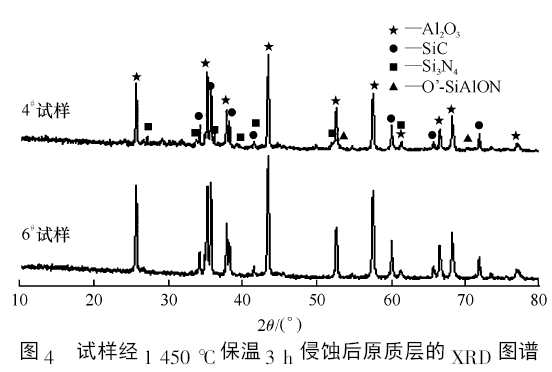

未加入β-Si3N4粉的4#试样和加入β-Si3N4粉的6#试样的平均侵蚀深度分别为17. 3 和13. 2 mm,其抗渣后原质层的XRD 分析如图4 所示。

从图4 可以看出,在烧结过程中,Si3N4能部分保留下来,并生成了O’-SiAlON 相,由于氮化硅相不易被渣铁润湿,使得材料的抗渣性能增强[5]。加入氮化硅虽然对渣线浇注料的抗渣性有很大的改善,但考虑到性价比,认为加入量为4%(w) 时,浇注料的性能得到较大提升,材料成本也控制良好。

2. 3 浇注料的理化指标

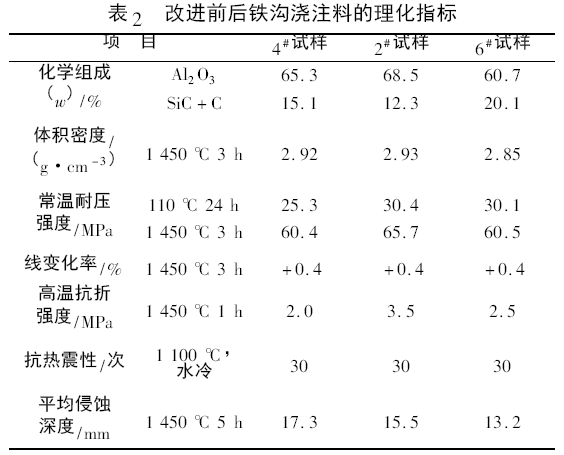

改进前的主铁沟浇注料( 4# ) 、改进后的铁线浇注料( 2# ) 和改进后渣线浇注料( 6# ) 的理化性能见表2。可以看出,在铁沟浇注料中添加大颗粒骨料或Si3N4细粉,对浇注料的强度、抗热震性能等影响不大,但是能明显提高浇注料的抗铁水冲刷和侵蚀性能。

3 应用

将主沟工作衬分为铁线浇注料和渣线浇注料,并适当调整主沟坡度,减缓铁水对铁沟的冲刷。经过施工方案的调整和材料的改进,运用于内蒙某1 080 m3低硅炼铁的高炉铁沟上,使用后改善了常规铁沟浇注料渣铁线侵蚀不同步,接触部位出现凹槽的问题,并将一次性通铁量由10 万t 提升至15 万t。

4 结论

在原铁沟浇注料配比基础上,将主沟工作衬分为外加10%(w) 15 ~ 8 mm 的电熔致密刚玉的铁线浇注料和引入4%(w) β-Si3N4粉的渣线浇注料,并适当调整主沟坡度,在低硅炼铁的高炉铁沟上应用后大大改善了主铁沟渣铁线部位侵蚀加快、冲刷加剧的问题。

参 考 文 献

[1] 范佳旭. 高炉低硅冶炼实践[J]. 甘肃冶金,2014,36(6) : 1 - 3.

[2] 吴珂,郭辉,冯延京. 低硅炼铁工艺条件下铁水罐用耐火材料的适应性探索[J]. 耐火材料,2014,48(5) : 381 - 382.

[3] 罗琼,陈庆洁,鄢文,等. 均质矾土骨料对Al2O3-SiC-C 铁沟浇注料性能的影响[J]. 耐火材料,2015,49(3) : 190 - 194.

[4] 李晨晨,梁永和,高红军,等. 高铝质钒铁渣的性能研究及其在浇注料中的应用[J]. 耐火材料,2016,50(3) : 219 - 222.

[5] 徐军波,魏军从,李朝云. Si3N4加入量Al2O3 -SiC-C 铁沟浇注料抗渣性能的影响[J]. 硅酸盐通报,2010,29(3) :29 -30