李丽,马庆爽,王莹,赵录

(天津天钢联合特钢有限公司,天津301500)

【摘要】为提高能源利用率,天津天钢联合特钢有限公司实施了烧结环冷机余热发电工程,配置2 台双压立式余热锅炉、1 台12 MW 双压补汽凝汽式汽轮机及1 台15 MW 发电机,充分利用2×230 m2 烧结环冷机产生的大量低品质废气的热量,并将其转化成电能,实现了资源的循环利用,降低了生产成本,减少了废渣和粉尘等污染物对环境的污染。

【关键词】 烧结环冷机;余热;发电系统;节能减排

1 引言

随着钢铁行业的快速发展,作为炼铁主要原料的烧结矿,其产量也大幅度提高,因此,烧结生产中伴生的高温废气也越来越多。通过数据分析得出,烧结工序中的余热资源量约占吨钢余热资源总量的19.3%,如何回收利用这部分余热资源已经引起人们的高度重视。

近年来,国内钢铁行业中广泛推广低温余热发电技术,通过实施这种技术可以大大降低烧结工序能耗、提高能源利用效率。

本着“节约能源,保护环境”的原则,天津天钢联合特钢有限公司实施烧结环冷机余热发电工程,以此回收利用2×230 m2 烧结环冷机所产生的废气显热,该工程设置2 台余热锅炉和1 台汽轮发电机组,利用中低温的废气产生蒸汽,来推动汽轮机组做功发电。

2 余热发电系统介绍

联合特钢公司目前拥有两条烧结生产线,每条生产线配备一台230 m2 烧结机和一台280 m2 环冷机,烧结机有效烧结面积230 m2,台车宽3.5 m,有效抽风长度66 m,台车栏板高700 mm,烧结机的利用系数正常为1.34 t/m2·h,最大为1.65 t/m2·h。环冷机有效冷却面积280 m2,每台环冷机配置4 台相同的鼓风机,每台鼓风机风量为32.6 万m3/h,风压为5 675 Pa;从环冷机出来的烟气成分主要为热空气,含尘量200~800 mg/Nm3。

由于230 m2 烧结环冷机2# 段及以后段的废热气温度较低,余热发电的价值较低,因而采用了230 m2 烧结环冷机1# 段和2# 段高温部分的废热气进行余热发电。本工程配置2 台双压立式余热锅炉和1 台12 MW 双压补汽凝汽式汽轮机及1 台15 MW 发电机,配套建设公辅设施。

3 余热发电系统技术方案

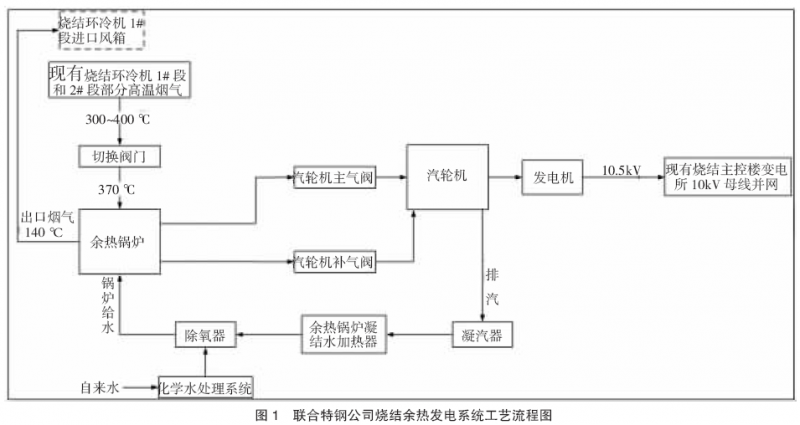

余热发电系统工艺流程图见图1 所示。

3.1 双压立式无补燃自然循环锅炉[2]

余热锅炉热力系统采用双压系统,其热力回收率在拟实施的各种余热方案中都相对较高,能够最大限度地回收环冷废气中的热量。余热锅炉在双压系统下产生两种不同压力的蒸汽,其中压过热蒸汽作为主蒸汽进入汽轮机进行发电,低压过热蒸汽作为补汽进入汽轮机。

3.2 双压补汽凝汽式汽轮机

烧结余热的热源品位决定了余热锅炉产生的蒸汽品质不是很高,本工程选用了1.8 MPa 次中压汽轮机。采用双压补汽凝汽式汽轮机可以充分利用余热锅炉产生的过热蒸汽,提升发电量,以获取最大的经济效益。

3.3 热风系统方案

3.3.1 环冷机料层上部烟罩密封处理

环冷机漏风主要是其烟罩和台车之间、台车与风箱之间的缝隙,因烟罩、风箱是固定的,而台车和两侧台车挡板一起做圆周运动,无法做机械密封。

对环冷机的密封处理主要考虑以下三个方面的措施:

(1)在烧结环冷机的2# 烟罩高温部分设置隔板,合理确定隔板位置,使2# 段前部较高温部分烟气纳入1# 段烟囱排出,增加1# 段总烟气量。

(2)完善台车与烟罩之间的密封:环冷机运行的时候台车与烟罩之间也是相对运动的,台车上边缘与烟罩下边缘之间存在着不小的间隙。在烟罩下端和台车上端各装一块挡热钢板,两钢板之间留有一定间隙,此间隙用耐高温橡胶密封。耐高温橡胶固定于烟罩上,相对于台车上的挡热钢板相对滑动,从而减少与低温段之间的串风。并合理确定隔板位置,尽量选取高温部分的烟气。

(3)合理选择烟囱内的零压点是关键,使烟罩与台车挡板接触处的压力维持在微负压状态,减少漏风。

3.3.2 烟气再循环系统

将通过余热锅炉后的烟气再送入环冷机进口风箱入口,形成烟气再循环,提高环冷机入口进风温度。合理选择循环风量,并适当加大后段冷却风量,可同样保证烧结矿的最终冷却效果。本工程采用的烟气再循环系统,其流程如下:

烧结环冷机1# 段和2# 段高温部分的300~400℃烟气通过切换阀门后引入余热锅炉进口,余热锅炉出口经过换热后的约140 ℃烟气由循环风机排出,全部送入1# 段环冷机入口风箱。

循环风机入口设置吸风口,以补入循环冷却风泄漏损失量,并调节环冷机入口风温至130 ℃ 左右。循环风机出口设置旁通排风口,在风量超出时排出多余烟气。

3.4 主要设备参数

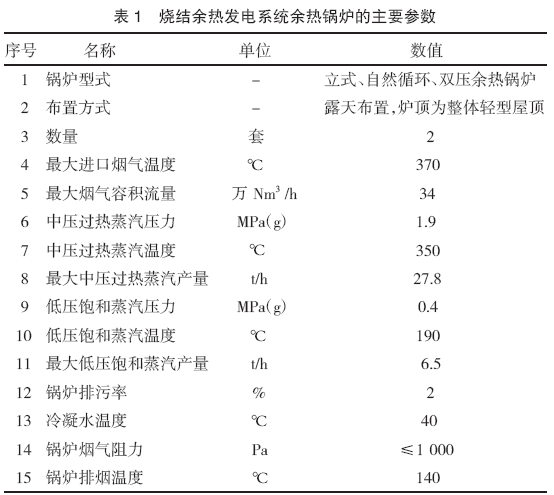

3.4.1 余热锅炉(见表1)

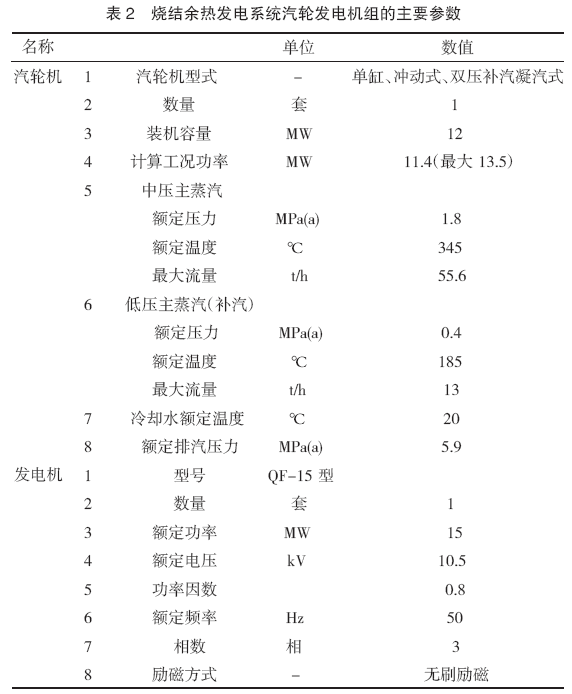

3.4.2 汽轮发电机组(见表2)

4 余热发电系统运行过程存在问题及相应改造

该系统投运后,日常观察发现其存在若干小问题;在现场专业技术人员的认真分析、探讨下,上述问题得以成功解决,不仅确保了设备的有序稳定运转,而且还实现了资源的部分节约利用。

4.1 射水箱溢流节水改造工程

改造前运行情况:射水箱是汽轮机组的重要设备之一,其射水箱内的温度(正常保持在26 ℃)直接决定了凝汽器真空的保持程度。为了保证射水箱内部的温度在一定范围内,在正常运行中,射水箱需保持补水阀门常开状态,以保证水温及真空,这就造成射水箱水满后,自溢流管直接排入地沟,造成工业水的极大浪费。

改善措施:在射水箱内距溢流口30 cm 处加装一台抽水泵,投入自启装置,出口接至凝汽器循环水的出口,溢出的水可直接流入循环水池,既避免了工业水的不必要浪费,又保障了循环水池的补水量。

改善成果:射水箱改善后,每天节约工业水400 t 左右,每年共节约14.4 万t 工业水,极大程度地做到了节能降耗。

4.2 对循环水池溢流水及无阀过滤器排污水回收工程

改造前的运行情况:无阀过滤器不定期进行反冲洗,每次冲洗时大约有50 t 水流入明渠。循环水是通过循环水泵来保障凝汽器、冷油器、空冷器等换热设备温度的,各种转动设备的冷却水又回流循环水池,当循环水池的水位达到3.1 m 时,循环水自溢流管流入明渠,造成了极大的浪费。

改善措施:在无阀过滤器旁放一水罐,当反冲洗及循环水池溢流时,水流入罐体,达到一定液位时,自吸泵启动,抽到成品水池。

改善成果:通过这一年多的运行,现每日节水量达到380 t 之多,既改善了现场环境,又极大地节约了生产用水。

4.3 1#、2# 锅炉疏水回收工程

改造前的运行情况:每一次启停锅炉时,每一道疏水系统必须开启,在冬季,为防止疏水阀门冻结必须长期打开,各疏水通过连接的母管流入明渠,造成了浪费。

改善措施:把疏水管路的母管通往疏水扩容器内,流入排污池由泵打到成品循环水池再利用。改善成果:每启一次锅炉,可回收水量在20 t,冬季每天回收10 t。

4.4 1#、2# 锅炉循环风机减温水改造工程

改造前的运行情况:在外网管道出现问题或其他特殊情况时,哪怕是停1 h 供水的情况下,余热系统就必须停机停炉,启停一次至少需要3h,按平均发电量计算,少发电30 000 kW·h。

改善措施:从循环水泵出口母管焊接DN100管路,通过分支变径DN80 通向1#、2# 锅炉循环风机进行设备冷却。

改善成果:既可在短时间(4 h)内外网停水的情况下,保证设备的正常运行,而且可以在春、秋、冬季长时间使用循环水池冷却水,每天可节约工业水480 t。

4.5 环冷机高温段烟道增高改造工程

改造前的运行情况,以2015 年8 月份下旬为例:

锅炉高温段平均烟温:394.5 ℃;

中温段平均烟温:371.6 ℃;

锅炉入口平均烟温:(340±5)℃;

平均负荷:4 437.5 kW。

改善措施:在烧结机下料口到高温段烟罩加高。

改造成果,以2015 年9 月份上旬为例:

锅炉高温段平均烟温:420.3 ℃;

中温段平均烟温:390.2 ℃;

锅炉入口平均烟温:(360±5)℃;

平均负荷:4 638.5 kW。

从以上数据可以看出,经过改造烟温平均提高20 ℃左右,单线每小时可多发电200 kW·h 左右。

5 余热发电系统运行效果

5.1 节能降耗效果

本工程自投运后,设备运行良好,可实现年供电量6.68 ×107 kW·h,在未实施烧结环冷机余热发电工程之前,烧结工序能耗约为46~47 kgce/t 矿,发电项目实施后,烧结工序能耗降为44~45 kgce/t矿,其余热降耗效果突出。不仅减少了企业自外网的购电量,年节约能源消费量2.67 万tce,在促进资源节约的同时,有助于改善当地的能源结构,提高能源安全,而且还降低了企业成本,增加了企业的经济效益和市场竞争能力。

5.2 减排效果

烧结环冷机烟气中不可避免地带有一定质量的粉尘,在余热锅炉内,这些粉尘大部分会沉降下来,并被集中收集,减少了粉尘排放。系统正常运行时,烟气在完成热交换后,全部返回到烧结环冷机中,不仅实现资源的循环利用,而且减少了废渣和粉尘等污染物对环境的污染。利用烧结环冷机上的纯低温余热进行发电,减少了CO2排放量6.68 万t,SO2排放量427.43 t。

本工程充分利用排放的二次能源建设发电机组并供热,避免了废气对大气的严重污染,改善了周边环境,同时,对联合特钢公司所在地区的可持续发展也起到了很大作用。

6 结语

综上所述,钢铁厂的烧结环冷机上的纯低温余热发电的控制,充分利用了烧结环节中产生的大量低品质废气的热量,并将其转化成电能。如果每个钢铁企业都能充分利用余热进行发电,每年所产生的经济效益将十分巨大。这项控制技术将为改善产业结构,节能减排以及提高能源的利用率提供一条重要途径[3]。

参考文献

[1] 丁毅,史德明. 马钢烧结带冷机余热发电[J]. 冶金能源,2007(1):49-53.

[2] 沈东,张皓,周勇平.安钢烧结环冷机低温余热发电工程[J].能源工程,2005(3):58-60.

[3] 王旭伟,刘新尧.烧结环冷机低温烟气余热发电的控制研究[J].新能源,2013(11):159-160.