温斌1,2 宋宝华2 孙国刚1 潘利祥2 董丽彦2

( 1. 中国石油大学(北京) ,北京102200; 2. 中节能六合天融环保科技有限公司,北京100085)

摘 要: 钢铁行业作为我国经济发展的支柱产业,它所引起的环境问题也不容小觑。钢铁烧结烟气中通常含有大量SO2和NOx,是造成酸雨以及其他环境问题的主要原因。目前针对SO2已有较成熟的脱除工艺。而由于我国烧结烟气的特殊性,还没有特别适用于NOx的处理工艺。介绍了几种典型的和未来极具市场潜力的脱硝技术,为今后脱硝工艺的选择提供一些借鉴。

关 键 词: 钢铁烧结烟气; 脱硝; NOx

0 引言

钢铁行业是整个国民经济的支柱产业,它为经济发展做出重要贡献的同时,也产生了严重的大气污染问题。据统计,2010 年全国钢铁企业SO2、氮氧化物、烟尘和粉尘的排放量分别为176. 65 万,93. 10 万,56. 28 万,93. 47 万t,分别占工业排放量的9. 5%、6. 3%、9. 3%和20. 7%[1],而烧结烟气是钢铁企业大气污染排放的主要来源。烧结烟气中含有大量的二氧化硫、氮氧化物等有害物质,对人的身体健康也构成很大的威胁。

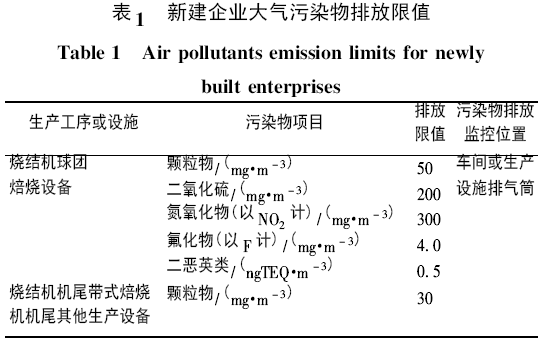

2011年11 月25 日,我国国务院印发了《国家环境保护“十二五”规划》,其中首次将氮氧化物纳入约束性体系,要求减排10%。2012 年6 月27 日,我国环保部发布了GB 28662—2012《钢铁烧结、球团工业大气污染物排放标准》,标准规定自2012 年10 月1 日起,新建企业执行表1[2]规定的大气污染物排放限值( 现有企业自2015 年1 月1 日起开始执行) ,对于特殊地域或者特殊时间还有更为严苛的排放要求。相对于电力行业,我国钢铁行业烟气情况更为复杂,脱硝技术仍处于起步阶段。因此面对严峻的环境形势以及严苛的环保要求,我们迫切需要找到一条适合我国钢铁行业的技术道路。

我国钢铁行业烧结烟气特点[3-5]:

1) 烟气量大。在较高的漏风率( 40%~50%)和较高固体循环率的影响下,有相当一部分空气没有通过烧结料层,导致烧结烟气量激增,每生产1t 的烧结矿可产生4000 ~6000m3的烟气。

2) 烟气成分复杂。含有多种腐蚀性气体如HCl、SOx、NOx、HF 等,含有重金属物质如铅、汞、锌等以及含有有毒气体二恶英。同时烟气中还夹带大量粉尘,粉尘主要以铁及其化合物为主,浓度可达10g /m3。

3) 二氧化硫浓度变化较大。受原料中硫含量的影响,烟气中SO2浓度一般为1000 ~1500 mg /m3,有的也可达3000~5000 mg /m3。

4) 烟气温度波动范围大。受操作条件的影响,烧结烟气温度一般在120~180 ℃,采用低温烧结技术时也可达到80℃。

5) 含湿量高和含氧量高。由于混合料在烧结前必须加适量的水以提高烧结混合料的透气性,因此烧结烟气中的含湿量比较大,可达到7%~13%; 含氧量一般可达到15%~18%。

1 烧结烟气脱销的典型技术手段

1. 1 选择性催化还原脱硝( SCR)

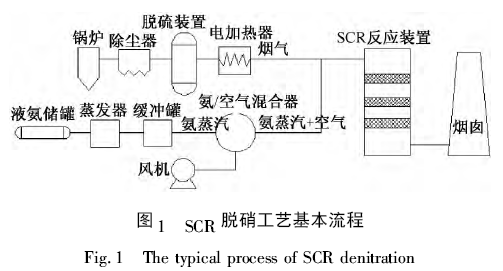

选择性催化还原脱硝技术是目前应用最为成熟的一项脱硝技术,通常与半干法或湿法脱硫结合,在电力行业广泛应用。其基本工艺流程见图1。

烧结烟气先经过除尘、脱硫设备除去颗粒物和二氧化硫,由于脱硫后的烟气温度较低,而SCR反应所需烟气温度一般为300~450 ℃,因此需要先对烟气进行加热升温。液氨储罐中的液氨通过蒸发器气化进入缓冲罐,再在混合器中与空气混合、稀释,通过氨喷射栅格,在烟气入口处喷入SCR反应装置。SCR反应装置中通常填充有多层催化剂( 如V2O5-TiO2) ,烟气和氨在催化剂作用下发生反应,最终达到脱硝目的。其中涉及的反应方程式如下:

基本反应方程式见式(1)—式(2) :

4NO + 4NH3 + O2 →4N2 + 6H2O (1)

4NO2 + 2NH3 + O2 →3N2 + 6H2O (2)

副作用方程式见式(3)—式(4) :

2SO2 + O2 →2SO3 (3)

NH3 + SO3 + H2O → NH4HSO4 (4)

催化剂是SCR 工艺的关键之处。SCR 工艺的催化剂发展经历了从贵金属催化剂,如Pt、Pb、Au 等,到钒钛催化剂,如V5O2 /TiO2、V5O2—WO3 /TiO2等,再到高温或低温催化剂的过程。高温或低温催化剂通常通过改性的方式拓宽普通钒钛催化剂反应区间,以更适合工业应用。

熊志波[6]以NH4OH 为沉淀剂,利用共沉淀法研究了在铁氧化物中掺杂铈对催化剂活性的影响。研究发现掺杂铈氧化物后,铁和铈组分之间相互作用很好,极大地细化了铁铈复合氧化物的孔径,比表面积和比孔容都有所增加,当n(Ce) /n( Fe + Ce) < 0. 1时,比表面积和比孔容随着铈掺杂量的提高而提高;同时,掺杂铈氧化物可以促进铁氧化物表面产生更多Lewis 酸位,增强了铁氧化物的低温吸附NH3和NO性能,并发现当n( Ce) /n( Fe + Ce) 从0. 025 增至0. 1时,铁铈复合氧化物的低温脱硝性能逐渐增加。

钟标城等[7]在实验中采用柠檬法制备Fe-MnOx复合氧化物催化剂,以探究Fe对于MnOx催化剂的性能影响。实验发现,当n( Fe) /n( MnOx) 为0. 3,焙烧温度为400 ℃时,得到的催化剂具有最佳的低温活性。在80 ℃时,NOx转化率达93. 6%; Fe 的加入使得催化剂的吸附NH3的活化脱氢能力增强,由于NH3脱氢后变为NH2,NH2与NO 反应生产NH2NO,进而分解成为N2和H2O,意味着NO 的脱除能力也得到增强。

邹鹏[8]实验对比了Mn、Ce、Fe 和W 分别做助剂对V5O2 /TiO2脱硝性能的影响,发现Mn 和Ce 比Fe和W 具有更好的效果。优选得到的3V5Mn5Ce /TiO2-W 催化剂,在220 ℃时脱NO 率达99. 4%。同时实验制备过程引入了微波干燥技术,通过微波辐射可减小催化剂晶粒尺寸,增加比表面积。

张蕊等[9]实验研究了掺杂稀土元素钇、镧对铁铈复合氧化物脱硝性能的影响。在150 ℃时,掺杂有钇的Fe0. 90 Ce0. 07 Y0. 03 Oz 催化剂比未添加钇的Fe0. 90Ce0. 10Oz 催化剂活性提高69%,当温度为250 ℃时,Fe0. 90 Ce0. 07 Y0. 03 Oz 催化剂脱硝活性最高,达到94. 5%; 添加镧可以使Fe0. 90Ce0. 10Oz 催化剂的完全转化温度窗口向低温方向移动18 ℃。

选择性催化还原法从最初由美国Eegelhard 公司开发,到20 世纪70 年代由日本率先实现工业化,而今在国内外市场已成熟应用,快速的发展得益于其本身的优点: 脱硝效率高,可达80%~90%; 产物为氮和水,不产生二次污染; 操作可靠,系统稳定。然而由于我国烧结烟气温度较低,不能达到SCR 的操作温度,因此不能简单的将电力行业成熟的SCR 技术照搬过来。因此低温催化剂是目前也是未来研究的重点领域。

1. 2 活性焦脱硫脱硝

活性焦是一种具有较大比表面积和丰富孔结构的吸附材料,相比活性炭,活性焦具有耐压、耐磨损、耐冲击的综合性能,而且成本较低,因此获得广泛使用[10]。

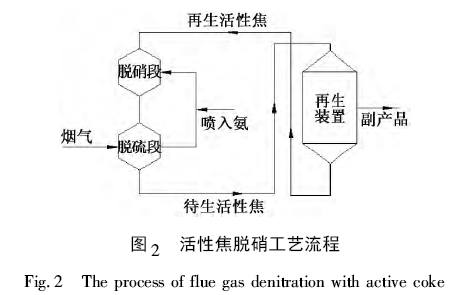

活性焦脱硫脱硝工艺主要由吸附、解吸和硫回收三个部分组成。采用移动床吸附法,活性焦从脱硝段移动到脱硫段。烟气首先在吸收塔的第一段进行脱硫反应,反应后的烟气进入第二段脱硝部分,同时喷入氨,完成脱硝反应。在脱硫段吸附有SO2的活性焦进入再生装置,回收硫的同时完成活性焦的再生,再生后的活性焦返回补充到吸收塔的第二段脱硝装置中,实现循环利用。工艺流程见图2。

当烟气中没有O2和H2O 时,活性焦吸附以物理吸附为主,吸附量较小; 当烟气中有O2和H2O 存在时,物理吸附和化学吸附同时存在,涉及的反应方程式如式(5)—式(9) :

脱硫:2SO2 + O2 →2SO3 (5)

SO3 + H2O → H2SO4 (6)

脱硝:4NH3 + 6NO →5N2 + 6H2O (7)

8NH3 + NO2 →7N2 + 12H2O (8)

4NO + 4NH3 + O2 →4N2 + 6H2O (9)

值得一提的是,烟气中的氨气也有助于提高活性焦的脱硫活性,同时可以降低活性焦的化学消耗[11],反应式如式(10) —式(11) :

H2SO4 + NH3 → NH4HSO4 (10)

2NH3 + H2SO4 → (NH4)2SO4 (11)

活性焦脱硫脱硝技术的优势在于可以在同一温度区间实现同时脱硫脱硝,且脱硫效率可达90% 以上,脱硝效率可达70% 以上[11-12]; 干法脱硫避免了产生废水,也减少了装置占地面积; 副产品可回收利用,具有一定经济效益。缺点是喷射氨会增加活性焦粘附力,导致吸附塔内部气流分布不均匀; 氨容易堵塞通道; 装置前期投资成本以及日常运行成本较高。

国外学者[13-15]研究表明,在炭材料中添加N 和O 可以有效提高活性炭材料的脱硝效率。解炜等[16]在活性焦制备过程中加入NH3进行改性,NH3改性可以减低活性焦表面C 元素含量,提高O 和N 含量,实验得到一系列活性焦样品,并在固定床反应装置上测试了NO 的脱除率和NH3的吸附容量。结果表明,活性焦表明N 和O 的增加有效提高了NO 的脱除效率。胡秋玮[17]研究了不同反应温度对负载NH3的活性焦吸附NO 能力的影响。当反应温度从100 ℃上升到200 ℃时,反应稳定后的NOx的脱除率几乎相等,这也表明了活性焦低温脱硝的良好性能。陶贺等[18],傅月梅等[19]也通过实验,研究了不同工况条件对活性焦脱硝性能的影响,得到了较优的工艺参数。

常 连成等[20] 实验对比研究了FeSO4、CuSO4、K2CO3和KMnO4 4 种不同改性剂对活性焦脱硝性能的影响。实验发现,当改性剂提供的表面官能团种类一致时,影响活性焦脱硝性能的主要是改性剂煅烧后负载在活性焦表明的金属氧化物的性质。4 种改性剂中FeSO4改性剂煅烧形成的Fe2O3,可以为NO 提供更多的活性位,因此脱硝性能最好。

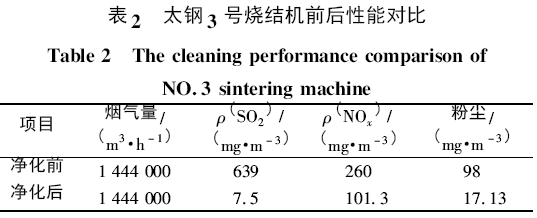

目前活性焦脱硫脱硝技术在国内外都有成熟的应用。国外以日本住友和J-POWER 公司为代表,国内以太钢为代表[21]。在装置运行1 年来,脱硫率达95%,脱硝率达40%,同时年产副产品浓硫酸9000 t。太钢的成功案例为我国活性焦脱硫脱硝技术的发展提供了经验。太钢烧结机使用活性焦脱硫脱硝技术的前后对比见表2[22]。

2 烧结烟气脱硝的新技术手段

2. 1 等离子法脱硝

等离子法脱硝主要可以分为电子束脱硝法(EBA) 和脉冲电晕脱硝法(PPCP) 。

2. 1. 1 电子束法

电子束法是通过电子加速器,产生高速运动的电子,撞击烟气中的NOx、N2、O2等分子,产生大量O、N、OH、HO2等自由基和活性粒子,这些自由基和活性粒子与NOx发生氧化反应,同时反应器中加入氨,最终与氧化产物反应生成硝酸盐。此技术产生于20世纪70 年代,工艺设备包括冷却塔、反应器、电子加速器、电除尘设备以及供氨设备。此工艺最大的优点是不产生工业废水,缺点是电子发射装置容易产生故障,运行周期较短。

2. 1. 2 脉冲电晕法

脉冲电晕法和电子束法在原理上类似,高压脉冲电源作用于电晕上,在电极之间产生高能电子( 5~20eV) ,高能电子与烟气中NOx、N2、O2等分子发生碰撞,产生大量自由基和活性粒子,进而氧化NOx,再与NH3发应生成硝酸盐。此技术与20 世纪80 年代由Mausda[23]提出。相比电子束法,脉冲电晕法取消了电子加速装置,节约了设备投资。由于脉冲电压脉宽较窄,使得放电过程中的能量主要传递给了电子,气体分子并没有被加热,因此装置温度相对较低,反应能耗较少[24]。

2. 2 微生物法脱硝

微生物法脱硝是利用微生物自身的生理作用,将烟气中的NOx代谢吸收或转化为无机物的过程。净化原理通常可以分为硝化作用和反硝化作用。

硝化作用是指好氧型硝化细菌在有氧条件下,将NO 氧化为NO-2,进而再氧化为NO-3,氮源实质上充当了硝化细菌的营养来源,硝酸盐和亚硝酸盐是硝化细菌的代谢产物[25]。反硝化作用是指在厌氧环境下,微生物将氮氧化物通过合成代谢,变成自身繁殖生长所需能源,再通过分解代谢将NOx还原成氮气[26]。

微生物法脱硝反应器主要有生物洗涤床、生物过滤床、生物滴滤床和生物转鼓反应器[25]。Davidova[27]以生物过滤床为反应场所,研究中采用NH4Cl 和Na2HPO4或KH2PO4作为营养缓冲液,当NO 进气浓度为107 mg /m3,进气停留时间为12min时,NO 脱除率达70%,NO 的去除率与气体在反应床内的停留时间有直接关系,且受pH 值影响较大。CHou[28]等以生物滴滤床为反应场所,采用葡萄糖、发酵粉、磷酸盐和NaHCO3做为营养液,当NO 进气浓度为1795 mg /m3,停留时间为2 min 时,NO 的去除率可达80%。基于吸附—生物膜的动力学模型也是目前的研究热点,孙佩石等通过大量实验,建立了许多难溶性气体生物净化模型。贾曼玲[29],韩雅琼[30],王兴春[31]等也针对其在脱硝方面的应用进行了建模研究。

目前微生物法脱硝还处于实验室研究阶段,具有很大的研究价值和市场潜力,与其他脱硝手段相比,微生物法脱硝基本不需要高温、高压、催化剂等条件,同时装置占地面积小,工艺流程相对简单,经济性较好,更为重要的是环保性好,这在当前我国面临的环境压力下显得格外有意义。

2. 3 络合吸收法脱硝

络合吸收法起源于20 世纪80 年代,由于烟气中的NO 很难溶于水,这就限制了湿法除氮的效率。络合吸收法利用络合剂与烟气中NO 发生反应,生成络合物,从而增加NO 在水中的溶解能力,进而提高脱硝效率。目前常用的络合剂有亚铁络合物和钴络合剂。亚铁络合物是使用最早也是范围最广的一类络合剂,由于亚铁的不稳定性,很容易被氧化成高价铁元素,降低络合能力,因此络合剂的还原再生也是研究的重点。

马乐凡[32]实验研究了铁屑作为还原剂时,Fe(Ⅱ) EDTA 络合剂脱硝过程中的影响因素。实验在鼓泡反应器中进行,脱硝效率随Fe(Ⅱ) EDTA 浓度和铁屑用量的增加而增加,随烟气流量和烟气中O2含量的增加而降低。实验对含氧量为10. 5%的模拟烟气进行脱硝处理,脱硝效率达90% 以上。曲兵等[33]研究了钴络合物[Co( en)3]2 + 在鼓泡反应器中的脱硝性能,实验表明吸收液的pH 值是影响NO 去除的主要因素。在实验最佳工况下,脱硝率可达93. 5%。袁园等[34]对铜、钴以及亚铁3 种不同金属络合剂的脱硝性能进行对比研究,发现亚铁络合物的脱硝效果明显优于铜和钴络合物。

值得一提的是,络合吸收法和微生物法可以联合实现脱硝过程。此工艺首先利用Fe(Ⅱ) EDTA 络合吸收NO,然后在反硝化菌和铁还原菌的作用下,将Fe(Ⅱ) EDTA-NO2- 络合物转化为N2和Fe (Ⅱ)EDTA,同时实现了脱硝和络合剂还原再生过程[35]。

对于络合吸收法,吸收液的处理是需要解决的一个问题。同时关于络合研究的理论还不太成熟,目前还处于实验室研究阶段,因此目前还处于实验室研究延段,未来将是一种很有前景的脱硝工艺。

3 结论

选择性催化还原脱硝技术依然是我国目前主流的脱硝技术。由于我国烧结烟气温度较低的特殊性,在未来我们需要加快低温催化剂的研发,降低脱硝成本。同时加大新型技术研究投资,如微生物脱硝、络合法脱硝等,开展脱硝新技术与传统技术的联合应用,形成一条适合我国国情的技术路线。

参 考 文 献

[1] 王寅生.烧结烟气的特点及其综合治理[C]∥2014 京津冀钢铁业清洁生产、环境保护交流会,2014:30-33.

[2] GB 28662—2012 钢铁烧结、球团工业大气污染物排放标准[S].

[3] 陈健.烧结烟气氮氧化物减排技术路径探讨[J].环境工程,2014,32( S1) : 459-464.

[4] 鲁健.烧结烟气特点及处理技术的发展趋势[J].内蒙古科技大学学报,2012( 3) : 227-230.

[5] 周益辉,曾毅夫. 钢铁行业烧结烟气脱硫脱硝联合治理技术[J].中国环保产业,2013,12: 38-40.

[6] 熊志波.铁基SCR 脱硝催化剂改性研究[D]. 济南: 山东大学,2013.

[7] 钟标城. Fe 掺杂对MnOx催化剂结构性质及低温SCR 反应机制的影响[J]. 环境科学学报,2011,10: 2091-2101.

[8] 邹鹏.钒钛SCR 烟气脱硝催化剂改性研究[D].济南: 山东大学,2012.

[9] 张蕊. 稀土掺杂铁基SCR 脱硝催化剂的制备及性能研究[D].包头: 内蒙古科技大学,2015.

[10] 张守玉. 煤制活性焦用于脱除烟道气中的SO2[J]. 燃烧科学与技术,2002(1) : 38-43.

[11] 张红. 活性焦联合脱硫脱硝技术及发展方向[J]. 环境与发展,2014,26(1) : 84-86.

[12] 解炜. 活性焦联合脱硫脱硝技术及其在我国的适用性分析[J]. 煤炭加工与综合利用,2010(3):34-37.

[13] Matzner S,Boehm H P. Influence of Nitrogen Doping on theAdsorption and Reduction of Nitric Oxide by Activated Carbons[J]. Carbon,1998,36 ( 11) : 1697-1709.

[14] Lydia Singoredjo,Freek Kapteijn,Jacob A Moulijn,et al. ModifiedActivated Carbons for the Selective Catalytic Reductionof NO withNH3[J]. Carbon,1993,31 (1) : 213-222.

[15] Izquierdo M T,Rubio B,Mayoral C,et al. Modifications to theSurface Chemistry of Low-rank Coal-based Carbon Catalysts toImprove Flue Gas Nitric Oxide Removal [J]. Applied Catalysis B:Environmental,2001,33 (4) : 315-324.

[16] 解炜. NH3改性活性焦脱硝性能试验研究[J]. 煤炭科学技术,2012(4) : 125-128.

[17] 胡秋玮. 活性焦低温脱除烧结烟气中氮氧化物试验研究[J].矿产综合利用,2013(1) : 50-53.

[18] 陶贺.活性焦烟气脱硫脱硝的静态实验和工艺参数选择[J].东南大学学报. 自然科学版,2009(3) : 635-640.

[19] 傅月梅.性焦烟气脱硝影响因素研究[J]. 洁净煤技术,2015(4) : 122-124,129.

[20] 常连成.改性活性焦低温脱硝实验研究[J]. 太原理工大学学报,2010(5) : 593-597.

[21] 高继贤. 活性焦( 炭) 干法烧结烟气净化技术在钢铁行业的应用与分析———Ⅱ: 工程应用[J]. 烧结球团,2012(2):61-66.

[22] 赵德生.太钢450m2 烧结机烟气脱硫脱硝工艺实践[C]∥中国金属学会、河北省冶金学会,2011.

[23] Masuda S.Pulse corona ind uced pl asma ch emical process: Ahorizon of new plasma chemical technologies,Pure & Appl[J].Chem,1988,60: 727-731.

[24] 曾克思,余刚,蒋彦龙,等. 离子体NOx脱除技术概述[J]. 能源研究与利用,2006(4): 21-24.

[25] 倪建国,谢国建,甄小青.含NOx尾气生物处理技术的研究进展[J]. 广东化工,2015(9) : 135-137.

[26] 张华,赵由才.生物法处理氮氧化物废气的原理与技术研究进展[J].山东建筑工程学院学报,2005(3) : 69-74.

[27] Davidova Y,Schroeder E D,Chang D P Y. Biofiltration of nitricoxide process[A]. Air & Waste Management Association 90thAnnual Meeting & Exhibition,Toronto,Canada,1997(6) : 8-13.

[28] Chou M S,Lin J H. Biotrickling filtration of nitric oxide[J]. Journalof the Air & Waste Management Association,2000,50: 502-508.

[29] 贾曼玲.反硝化细菌脱硝工艺与生物膜系统动力学模型的研究[D]. 天津: 天津大学,2012.

[30] 韩雅琼.厌氧微生物法同步脱除混合气体中二氧化硫和一氧化氮的工艺研究[D]. 天津: 天津大学,2011.

[31] 王兴春. 液相催化氧化—生物法同时净化烟气SO2和NOx 的微生物营养液研究[D]. 昆明: 云南大学,2015.

[32] 马乐凡. 液相络合-铁屑还原-酸吸收回收法脱除烟气中的NOx[J].环境化学,2006(6) : 761-764.

[33] 曲兵.鼓泡反应器中液相络合催化同时脱硫脱硝的研究[J].环境工程学报,2012( 2) : 555-560.

[34] 袁园.多种金属络合剂强化湿法脱硝对比实验研究[J].环境科学与技术,2015( 4) : 89-95.

[35] 熊华.络合吸收结合厌氧氨氧化脱除NO 的研究[D].大连: 大连理工大学,2012.