张海松,李晓堂,谢国威,段少培

( 中钢集团鞍山热能研究院有限公司,辽宁 鞍山114000)

摘 要: 为最大限度利用烧结余热资源提出一种新工艺,将烧结大烟道烟气与环冷机废气显热结合,采用偏心径向热管技术对其余热回收利用。不增加额外的动力消耗,利用“烟筒效应”将通常排放至大气中的环冷冷却废气引至烧结机尾部对其余热回收利用,扩大了烟气温度回收范围,给出了详细的可行性理论分析并在实际工程中进行应用研究。结果表明,新工艺在不增加额外动力消耗的前提下,不仅余热资源利用率提高25%,而且在一定程度上解决了因烟气温度过低易发生低温腐蚀的难题,系统可靠性大大提高,使用寿命提高了3 年。

关 键 词: 偏心径向热管; 余热回收; 低温腐蚀; 烧结; 烟气

引 言

国内钢铁企业烧结工序的能耗约占总能耗的15%,而烧结过程中烧结机风箱抽出的烟气和烧结矿环冷机排出的冷却废气所携带的热量分别占烧结工序热量收入的15%~20% 和40%~45%[1]。伴随着能源利用和行业发展的严峻形势,国内、外对烧结工序的余热利用进行了大量的研究。日本住友金属工业公司将冷却机与烧结机一体化[2],采用完全循环双通道方式对其余热资源回收,使得余热回收量达烧结工序能源总投入的30%。奥地利Voes-Stahl公司开发了EPOSINT 新工艺[3],不仅提高了烧结机日产量,还取得了显著地节能减排效果。目前,国内烧结余热利用的理论研究和技术水平滞后于烧结余热工程的发展[4],回收利用的对象几乎均为温度较高的烧结矿显热和冷却废气,存在大量余热资源浪费的问题。董辉等提出一种烧结矿显热罐式回收技术[5],理论分析认为竖罐式余热回收方式热回收率可达80%。蔡九菊等提出了分级回收与梯级利用技术[6],实现余热回收端与利用端“量”与“质”的匹配,最大限度地回收烧结余热。然而,研究者们提出的技术手段从实施到推广需要一段时间,工程实际效果有待验证。

由国内的烧结余热利用现状可知,烧结余热热源品质整体较低、温度波动大以及连续性差等自身特点使烧结工序余热资源利用率相对较低[7]。除此之外,低温露点腐蚀、系统可靠性低及使用寿命时间短等难题,对余热回收设备提出了较高的要求,不仅使烧结余热回收难度加大,也制约了其他恶劣工况下的能源利用。在此背景下,本研究提出了一种烧结工序显热回收的新工艺,将烧结大烟道显热回收与环冷机废气相结合,扩大烟气回收范围,采用偏心径向热管技术对其余热回收利用,解决了烧结恶劣工况下设备使用寿命时间短、易发生低温腐蚀和系统可靠性低等难题。

1 烧结余热回收传统工艺

1. 1 烧结烟气显热回收方案

1. 1. 1 传统技术方案设计及存在的问题

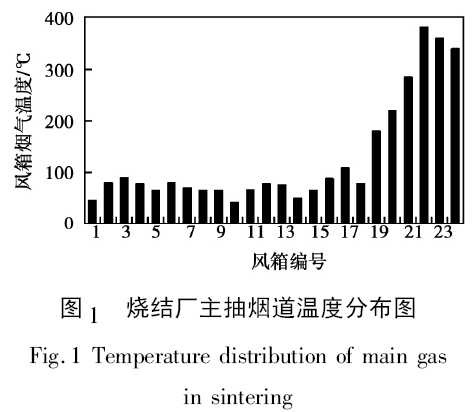

以某钢厂烧结机为例,厂内有两个主抽烟道,废气温度分布如图1 所示,烟道尾部风箱烟气温度从80~380 ℃ 不等,存在大量的热量未被回收利用。经热量核算,该钢厂烧结的余热利用率占总热源比例不足30%。采用传统利用方式,将部分风箱内的烟气引入重力式热管余热装置中对其进行回收,回收后的烟气再引回烟道中,经处理排放到大气中。

考察该钢厂实际情况,取21号~24号导风管内的烟气,温度范围在220~ 380℃之间,平均温度约为330℃,对烧结厂内两个主抽烟道尾部后5 个风箱内的烟气进行回收利用,并网要求蒸汽压力为1.96 MPa。应烧结生产工艺运行要求,余热锅炉的排烟温度不能太低,当主抽烟道温度降低至一定温度时,会对主抽烟道、风机以及脱硫等设备产生严重的腐蚀。传统方案采用重力热管为传热元件,重力式热管换热器中的热管经过中间隔板穿过循环烟气箱体和锅炉给水集箱,水侧重力热管外部为套管式结构,水在套管内被加热,从而完成了热量回收。

传统的余热回收装置由于采用了轴向式热管换热设备,与一般换热设备相比有诸多优势,如传热效率高、良好的紧凑性以及较强的抗腐蚀能力等。但是,由于烧结工况较为恶劣和受技术水平限制,该技术方案仍存在较多的问题:

(1) 采用碳钢-水重力热管的工作温度不允许超过250 ℃,而通常烧结发电要求的蒸汽温度往往使其超过使用温度,所以需配合其他换热器使用。而轴向重力式热管换热器要求冷、热流体水平流动,故轴向重力式热管换热器与其他换热器组合使用时,换热设备结构较为复杂,且整体设备相对较大。

(2)重力式热管换热器中的热管经过中间隔板穿过循环烟气箱体和锅炉给水集箱,热管与中间隔板的焊接点较多,易发生泄漏。一旦烟气进入锅炉给水集箱后,烟气中的硫化物会从外侧对水套产生露点腐蚀,导致锅炉给水进入烟气集箱,此时烧结机必须停产,否则会引起严重的事故。

(3)重力热管一旦出现磨穿和泄漏现象后,烟气就会进入热管内部,由于烟气中含硫化物和蒸汽,热管内部会发生严重的露点腐蚀,同样导致水套内的水泄露,设备会在短时间内报废,造成很大的经济损失。

(4)轴向重力热管的热流方向为热管的长度方向,不凝性气体易在端部聚集,等温性能变差,不凝气体使重力热管的换热面积减小,热管的换热性能大大降低。

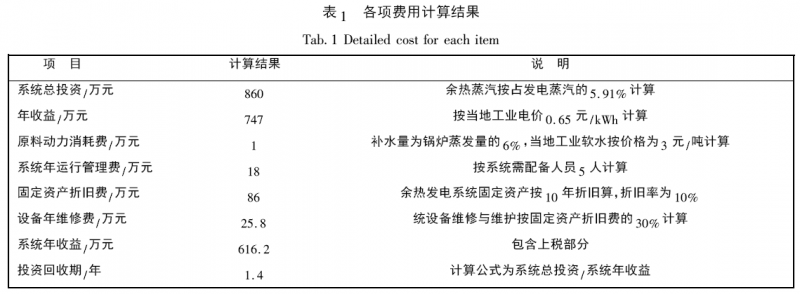

1. 1. 2 实际经济评价

本工程实施后,理论上主抽烟道余热装置会增加主抽烟道的阻力,工程实践表明,设备压降相对总压降可以忽略,故风机能耗基本不变。运营成本主要为汽水管路消耗的动能、水消耗以及人工成本,按年作业率0.82计算。通过传统的方法对该烧结机尾烟气余热回收项目进行了初步工艺设计及计算,各项费用如表1 所示。

2 烧结余热回收新工艺

2. 1 偏心径向热管技术

为提高烧结工序的余热利用效率,最大化的利用余热资源,设计采用偏心径向热管技术对环冷废气及大烟道烟气显热进行回收利用。随着烧结台车移动至尾部之前,烧结已完成工艺要求,此时烧结料温度高达1 200℃左右,这时的烧结料冷源来自常温空气。新工艺把环冷机III 段排出来的废烟气引至烧结机尾部台车上方,代替冷空气对尾部烧结料进行冷却,经过合理的设计不增加其他动力消耗,烟气依靠自身的抽力进入烧结机尾部风箱。从现场实测数据可知,环冷机III段废气的余热进入烧结机尾部,风箱内的烟气温度在原有的基础上进一步提高至386 ℃,排空的废气经合理的设计并不需要额外的动力消耗。中钢热能院自主开发的偏心径向热管换热器科学地设计了径向热管偏心度,在焦化和钢铁行业的诸多恶劣的情况下表现出了巨大优势,从根本上解决了国内焦炉和烧结烟道气直接排放问题。

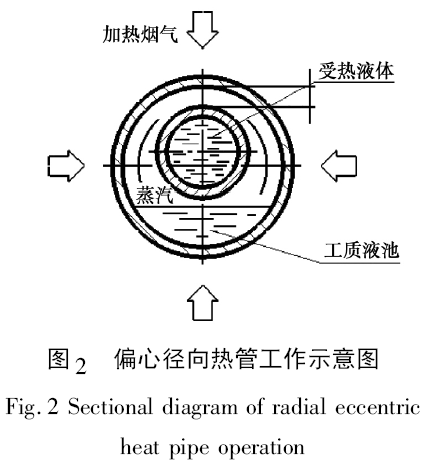

偏心径向重力热管与轴向热管有所不同,它是由内管、外管、端盖和充装的工质组成的夹套结构,内、外管水平不同轴形成偏心径向结构,其内管、外管和端盖构成一个装有工质的密闭空腔并形成一定的真空度,偏心径向热管工作示意图,如图2 所示。

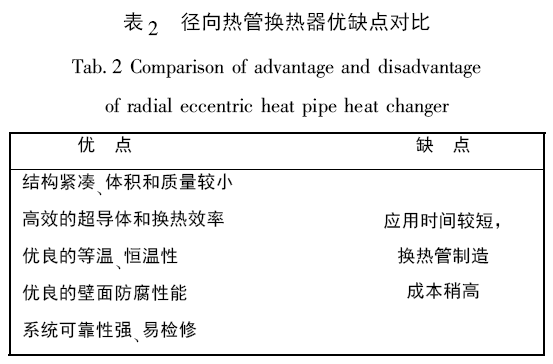

径向偏心重力热管工作时,外管受热后液池内的工质吸热蒸发产生蒸汽,蒸汽上升至内管壁遇冷凝结释放出汽化潜热,热量被内管中的冷介质带走,冷凝液在重力作用下又回到液池吸热再次蒸发,这样不断的完成热管换热的连续循环过程。以径向热管为传热元件的换热器与一般轴向热管换热器相比优势更明显,优缺点对比如表2 所示。

偏心径向热管与普通轴向热管均充分利用了热传导原理与致冷介质的快速热传递性质,透过热管将发热物体的热量迅速传递到热源外,其导热能力超过任何已知金属的导热能力,但径向热管与普通轴向热管相比,有如下工作特点及优势:

(1) 偏心径向热管由于偏心度合理,增加了内管外侧与工质之间相变传热面积,大大提高了传热效率。

(2)实现了冷流体水平受热,解决了轴向热管难以在垂直流动的流体中应用的难题,且流体在管内流动,具有较好的承压能力;

(3) 由于受热段四周受热,液体工质和蒸汽同时吸热,蒸汽径向传输距离短、流动压差小,使得热管内蒸汽温度均匀、温度梯度小,具有更好的等温性能;

(4) 沿热管工作介质流动方向,径向热管径向横截面要比轴向传热热管的轴向横截面大得多,克服了轴向热管不凝性气体易聚集在热管顶部使冷却段传热面积减小的缺点,因此径向热管理论上比轴向热管传递的热量多,且更能有效的提高热管壁面温度,防腐应用优势更明显;

(5) 热管启动时,加热段表面立即受热,受热更加充分均匀,且工质蒸汽流速低,流动距离短,大大降低了启动温度,缩短了启动时间,并消除了加热段可能出现的过热现象。

2. 2 工艺关键点设计计算

2. 2. 1 烟气热力计算

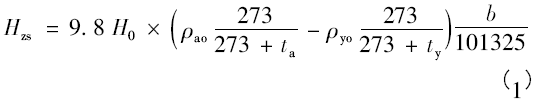

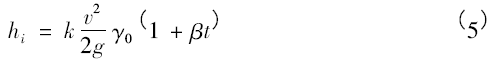

为不影响烧结正常生产,必须控制主抽烟道内的压力不能过大,否则会引起严重的生产事故。为了使烟气顺利从环冷机流到烧结机尾部不消耗其他动力,烟道的抽力必须能克服烟气在烟道内流动过程中产生的阻力损失,故须计算烟气总阻力大小。将抽力用HZS表示,总阻力用HZ表示,根据工程实践经验抽力需满足HZS≥1.2 HZ这一条件,其中1.2 为储备系数。对于设计烟道的自生通风,抽力按式(1) 计算:

式中: ρao 、ρyo —标况下的空气密度、烟气密度,kg /Nm3 ; ta 、ty —环境空气温度、烟气平均温度,℃;H0 —烟道高度,m; b—当地大气压,Pa。

对于整个过程中的能量损失等于各烟道的沿程损失和各局部的损失总和,局部阻力损失由式(2)确定。

式中: hf—摩擦阻力损失,m; Δhf —局部阻力损失,m; hj —几何压头损失,m。

(1) 沿程摩擦阻力

摩擦阻力损失包括烟气与烟道壁及烟气本身产生的粘性阻力损失,由式(3) 、(4) 确定:

式中: λ—摩擦系数; L—计算段长度,m; d—水利学直径,m; ht —对应温度下的速度压头,m; v —标况下烟气的平均流速,m/s; γ0 —标况下烟气重度,γ0= 1.28 kg /Nm3 ; β —体膨胀系数,1 /273; t —烟气实际温度,℃; g —重力加速度,m2 /s。

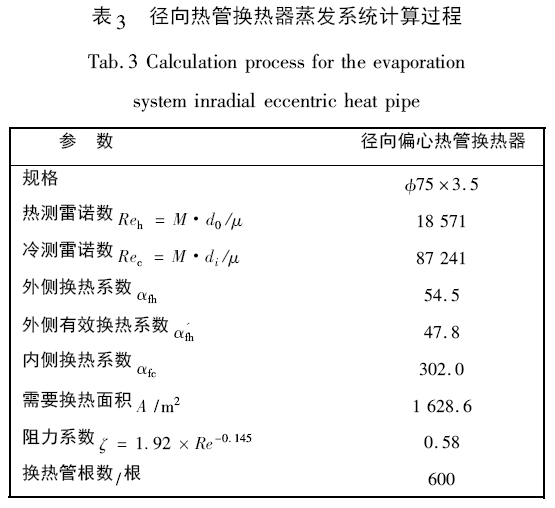

(2)局部阻力损失

局部阻力损失是由于烟气流道断面几何形状突然改变产生的,几何形状的改变必然导致烟气流速与方向改变,是以额外的能量消耗即局部阻力损失为代价的。局部阻力损失主要是由流体内摩擦产生的漩涡耗散导致的,由下式确定:

式中: k—局部阻力系数。

(3) 几何压头损失

烟气经过竖直烟道时必然会产生几何压头变化,烟气上升需克服几何压头,由下式确定:

![]()

式中: H —烟气上升或下降垂直距离,m; γk —大气实际重度,kg /m3 ; γy —烟气实际重度,kg /m3。

根据现场实际条件,从环冷机III 段出来的烟道应本着尽量避免流通面积和流向突然改变的原则,现场管道设计将阻力损失降到最低。实际烟道计算分两段,整个过程阻力消耗为109. 27 Pa,烟道的自生通风抽力为84 Pa,环冷机鼓风压力经测试为50Pa,故总动力为134 Pa。由于满足139 > 1. 2 ×109. 27 = 131. 1 Pa 的条件,故设计管道系统在不增加额外的动力消耗,可以实现烟气自通风至环冷机尾部。

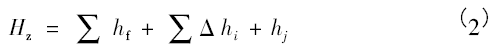

2. 2. 2 偏心径向热管换热器设计计算

径向热管换热器的计算,采用中钢热能院自主开发的计算机软件进行计算,计算出工况下每排热管的壁面温度,通过合理的设计计算使其壁温控制在露点腐蚀温度以上,避免壁面温度过低而发生腐蚀。对于径向热管蒸发系统计算结果,如表3 所示。

3 工程实际效果分析

3. 1 运行效果实测

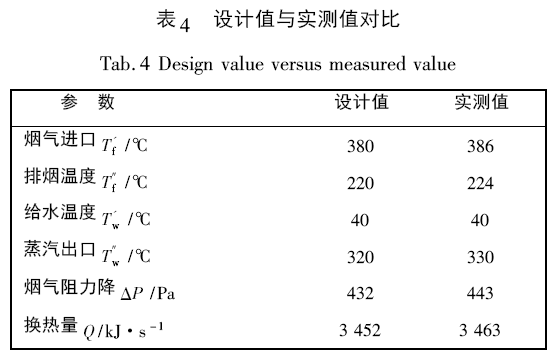

通过新工艺在不增加其他动力消耗的前提下,利用了环冷机III 段的废气和大烟道烟气显热。根据工程实际测试结果,排烟温度由原来的165 ℃降为现在的120 ℃,所设计的余热回收设备满足了实际工艺要求,现场工况设计值与实测值对比,如表4所示。

3. 2 使用效果评价

采用偏心径向热管为换热元件的换热管部分使用寿命为5 年左右,与其他换热器换热元件相比寿命大大变长,即使单根换热管损坏,也不影响整个设备的使用。尤其是防腐性能明显优于重力热管换热器,使用3 年未发生腐蚀现象,换热系统没有因换热管而导致生产停机事故。

4 结束语

采用偏心径向热管技术对烧结工序中的环冷机冷却废气和大烟道烟气显热进行回收利用,不增加额外动力消耗,与传统工艺相比,烧结余热利用率提高了25%,使用寿命理论上为5 年,至今使用3 年未发生腐蚀现象和影响系统正常工作的事故。

新工艺提高了经济效益,缩短了投资回报时间,解决了烧结大烟道余热回收的低温露点腐蚀、使用寿命时间短、设备体积复杂庞大、系统可靠性差等难题,实现了真正意义上的节能减排。该技术在恶劣工况下的余热回收中,具有很大的推广意义,尤其是易发生低温腐蚀和对系统有较高安全要求的场合。

参 考 文 献:

[1] 蔡九菊,王建军,陈春霞,等. 钢铁工业余热资源的回收与利用[J]. 钢铁, 2007,42( 6) : 1 - 7.

CAI Jiu-ju,WANG Jian-jun,CHEN Chun-xia,et al.Recoveryand utilization of waste heat resources in iron and steel industry[J].Iron and Steel,2007,42(6) : 1-7.

[2] REMUS R,MIGUEL A,MONSONET A, et al. Best available techniquesreference document for iron and steel production[R].Spain: European Commission Joint Research Centre Institute forProspective Technological Studies,2013: 167.

[3] Johann R,Hans S,Stefan H, et al. Selective waste gas recirculationsystem for sintering plants[J]. Metallurgies,2012,32( 1) : 25.

[4] 毕德贵,张忠孝,陈明.烧结工序余热发电回收方案的热力学分析[J]. 热能动力工程,2013,28(3) : 315-320.

BI De-gui,ZHANG Zhong-xiao,CHEN Ming.Thermodynamicanalysis of calcination waste heat recovery schemes[J].Journal ofEngineering for Thermal Energy and Power,2013,28 (3): 315- 320.

[5] 董辉,李磊,刘文军,等. 烧结矿余热竖罐式回收利用工艺流程[J]. 中国冶金,2012,22(1) : 6.

DONG Hui,LI Lei,LIU Wen - jun,et al. Process of waste heat recoveryand utilization for sinter in vertical tank[J]. China Metallurgy,2012,22(1) : 6.

[6] 蔡九菊,董辉,杜涛,等. 烧结过程余热资源分级回收与梯级利用研究[J]. 钢铁,2011,46(4) : 88.

CAI Jiu - ju,DONG Hui,DU Tao,et al. Study of staged recoveryand stepped utilization of waste heat resources during the sinteringprocess[J]. Iron and Steel,2011,46( 4) : 88 - 92.

[7] FENG HC,Wei Z,WU YL,TONG SG. Thermodynamic performanceanalysis and algorithm model of multi - pressure heat recoverysteam generators based on heat exchangers layout[J]. Energy Conversionand Management,2014,81: 282-289.

[8] 陈巍,李宝东,杨懿,等.一种烧结余热综合利用工艺及装置[P]: 中国,ZL201310409124. 0,2013 - 09 - 10.

CHEN Wei,LI Bao-dong,YANG Yi,et al. A new equipment ofcomprehensive waster heat utilization of sintering machine[P].China,ZL201310409124. 0,2013 - 09 - 10.

[9] 张海松,战洪仁,于浩男,等. 偏心径向热管与翅片管换热器性能评价及分析[J]. 冶金能源,2016,35(6) : 1823.

ZHANG Hai-song,ZHAN Hong-ren,YU Hao-nan,et al. Evaluatingand analyzing for performanceof radial eccentric heat pipe and fintube heat exchangers[J]. Energy for Metallurgical Industry,2016,35(6) : 1823.

[10] 锅炉房实用设计手册编写组. 锅炉房实用设计手册[M]. 北京: 机械工业出版社,2003: 145165.

Boiler room practical design handbook drafting group. Handbookof boiler room practical design[M]. Beijing: China MachinePress,2003: 145165.