张奔,赵志龙,郭豪,全强,薛庆斌

( 中冶京诚工程技术有限公司,北京100176)

摘 要: 在分析国内外直接还原铁市场的基础上,探讨了气基竖炉直接还原炼铁技术发展的市场空间。在中国钢铁行业结构调整过程中,气基竖炉技术由于具有节能环保和产品优质的优势,将会成为我国非高炉炼铁发展最重要的方向。从原料、产品、工艺特性、机械设备等方面对MIDREX和Energiron 2种气基竖炉工艺进行了综合比较,探讨了其各自的优缺点。随着技术进步以及全球经济、资源、能源条件的变化,气基竖炉技术正朝着设备大型化、气源多样化、矿源扩大化的方向发展。

关 键 词: 直接还原铁;气基竖炉;煤制气; 钒钛磁铁矿

目前,全球炼铁工艺的主体流程是高炉炼铁工艺。虽然高炉炼铁技术成熟、生产能力大、生产效率高,但在粗钢产能严重过剩以及钢铁企业节能环保的压力下,传统长流程工艺面临空前的压力。

气基竖炉直接还原炼铁是非高炉炼铁领域技术相对成熟、环境友好的生产工艺,其产品是废钢的替代物,是废钢残留元素的稀释剂。生产直接还原铁不需要焦炭,省去了煤焦转化环节的能源消耗及废气排放,节能环保,能满足现代化钢铁生产企业日益增长的环境保护需要[1-3]。

典型的气基竖炉直接还原炼铁技术依赖于高品位铁精矿和丰富廉价的天然气资源。对于中国来说,“贫矿多、组分杂”的铁矿资源特点和“多煤少气”的能源结构,并不适合发展该技术。但是,煤制气直接还原技术的发展,为气基竖炉技术在中国的推广应用提供了成熟条件,并且对目前中国钢铁行业的产品结构升级和节能减排具有重要的战略意义。

1 直接还原铁市场分析

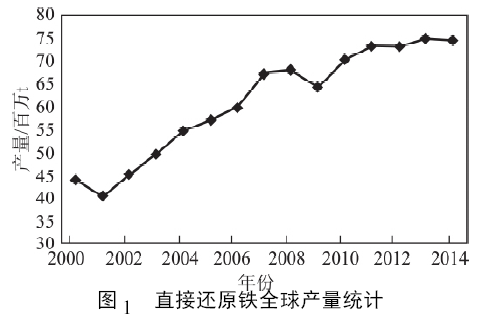

根据MIDREX直接还原铁全球产量统计,如图1所示,直接还原铁产量在近十几年内快速增长,由4000万t增加到了7500万t。国际铁金属协会(IIMA)日前称,随着未来采用电炉炼钢工艺的持续增加,到2025年全球直接还原铁产量预计将接近实现翻番,预计将会达到1. 4 亿t。

2014 年全球直接还原铁的产量为7445万t,比2013年减产297.7万t。由于受到全球经济的影响,以及天然气资源的限制,全球产量有所下降,但部分国家的产量仍然持续增长,例如印度增产117.4万t、加拿大增产30万t、阿根廷增产19.9万t、卡塔尔增产12.9万t、伊朗增产9.4万t[4]。

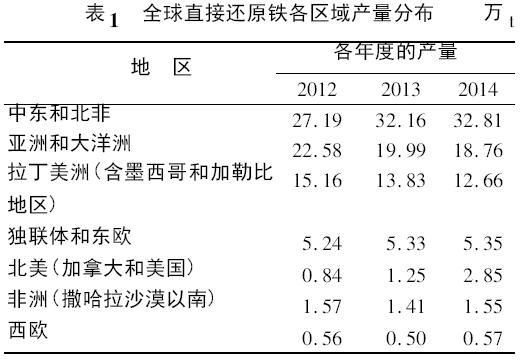

表1为全球直接还原铁产量按区域统计结果。其主要产区在中东、北非和拉丁美洲,而亚洲主要是印度( 1806万t) ,可见直接还原铁依然产自天然气丰富的区域。直接还原铁产量近3年一直增加的区域为中东、北非和北美,而拉丁美洲的产量一直在减少,主要是受该区域经济下滑及天然气资源供应的影响。在亚洲和大洋洲区域,印度以外国家的直接还原铁产量仅为70万t,因为该区域大部分国家的钢铁企业采用长流程工艺。

中国的粗钢产量全球第一,2014年为8.23亿t,占世界产量的49.5 %,但其中电炉钢产量仅有10 %,而发达国家的电炉钢达50 %以上[5],可见电炉钢发展空间巨大。中国电弧炉炼钢的主要原料为生铁块和热铁水,而随着钢铁行业“去产能”的结构调整,小高炉的产能会大幅下降,生铁块的供给会严重紧缩; 并且电炉兑热铁水只是应对废钢不足的临时措施,其在能耗、排放和氧气消耗方面均有弊端。相对于生铁块和热铁水,以废钢和直接还原铁为原料,才应是电炉炼钢的主要发展模式[6],并且国际电炉炼钢的炉料要求配加20%~30%的直接还原铁,用以稀释废钢中的残留元素。但目前我国直接还原铁产量几乎为空白,随着电炉炼钢的发展,未来中国将会产生约2000万t的直接还原铁产能缺口。由于气基竖炉单台设备产能大,自动化程度高,是弥补直接还原铁巨大产能缺口最合适的工艺技术,因此气基竖炉直接还原工艺将会成为我国非高炉炼铁发展的最重要的方向。

2 种气基竖炉直接还原工艺的比较

MIDREX气基竖炉的产量占63.2 %,HYL /Energiron气基竖炉产量占15.4 %。此2种工艺不仅是气基竖炉直接还原技术的主体流程,而且是直接还原铁领域的重要流程。

2. 1 原料和产品

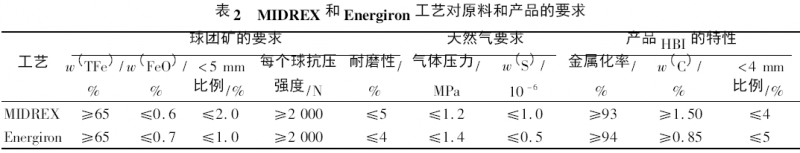

表2为2种工艺对球团矿和天然气的要求,以及其产品HBI的特性。由表2可知,2种工艺对原料的要求相差无几,均需要高品位的球团矿和低硫的天然气。而产品性能只是在碳含量方面有所差别,Energiron工艺产品的碳含量范围相对更大一些。

2. 2 工艺特性

在工艺特性方面,2种工艺的差别比较大。其中MIDREX工艺的天然气重整采用干重整的方式,氧化剂使用炉顶气中的CO2,因此炉顶气处理流程中没有脱碳装置。重整炉产生的还原气体中φ( H2) /φ( CO) 为1.6左右。而Energiron工艺的天然气重整采用湿重整的方式,氧化剂为水蒸气,因此炉顶气处理流程中有脱碳装置,并且在气体进入加热炉前有气体加湿器。该工艺产生的还原气体中φ( H2) /φ( CO) 为3.5左右。

MIDREX工艺中有1 座天然气重整炉,而采用自重整方式的Energiron工艺只有1座气体加热炉,天然气重整在竖炉内进行。由于重整装置独立,还原气体质量的控制相对简单些,但采用非天然气时,需要重新设计建造重整装置;而Energiron工艺采用自重整,还原气体的质量控制相对困难点,但采用非天然气时,不需要重新设计建造重整装置,只要调整操作参数即可。

在竖炉操作方面,MIDREX工艺炉内压力为0.1 ~ 0.2MPa,而Energiron工艺竖炉内压力为0.5~0.55MPa。由于MIDREX工艺的还原气体中CO含量较高,而CO的还原反应为放热反应,为防止球团的粘结,竖炉内温度为850~900℃;而Energiron工艺的还原气体中CO含量较低,主要还原性气体为H2,H2的还原反应为吸热反应,因此竖炉内温度为900~950℃。

2. 3 机械设备

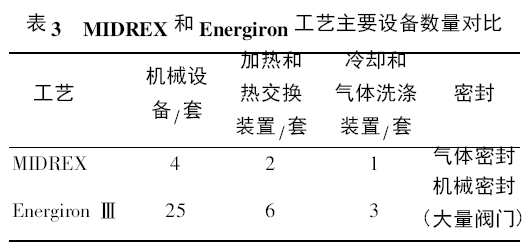

表3为MIDREX和EnergironⅢ工艺主要设备的数量。由于EnergironⅢ工艺竖炉内高压操作,其机械设备数量较多。其中用于加热和热交换的装置就有天然气重整炉、还原气加热炉、炉顶气余热锅炉、锅炉水加热器和气体加湿器。而MIDREX工艺的加热和换热设备相对就少了些,只有天然气重整炉和烟气换热器。Energiron工艺大量的热量利用装置导致其工艺操作复杂、维护成本较高,但该工艺对整个系统的能量利用更加充分。

由于竖炉内是高浓度的还原性气体,不可泄露出炉外,以免发生危险,因此炉内本体进出料均有密封装置。MIDREX工艺采用气体密封,可以实现连续进出料,操作方便,但密封气会进入工艺气中,导致工艺气其中惰性成分增加; 而Energiron工艺采用机械密封,利用均压罐进出料,操作复杂,但保证了工艺气成分稳定。

通过2种工艺的原料、产品、工艺和设备比较,可见各有其优势和不足,在确定工艺路线时,应根据自己的资源和能源条件、当地水电价格以及后续工艺生产要求等作出最合适的选择。

3 气基竖炉工艺的发展方向

3. 1 设备大型化

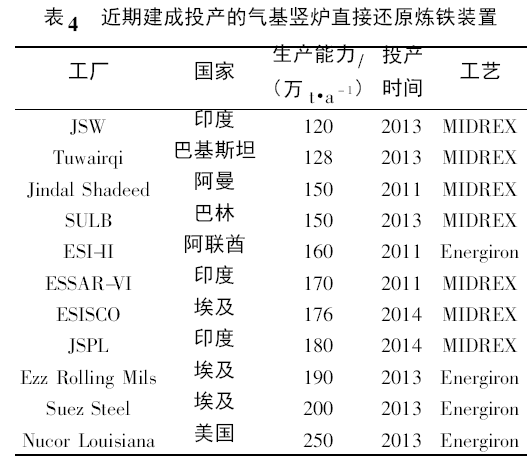

表4为2011年以来建成的产能大于100万t/a气基竖炉直接还原炼铁装置[7]。可见,无论是MIDREX工艺还是Energiron工艺,目前主要致力于建设大型竖炉装置,尤其是美国纽柯钢铁公司于2013年投产的250万t/a的大型装置,其产能相当于3200m3高炉。据报道,MIDREX公司也筹划在阿尔及利亚建设250万t/a的大型气基竖炉装置。如此规模的大型装置不仅可弥补大型钢铁企业的生铁产能缺口,且生产效率提高,单位投资成本降低,再加上低排放、清洁生产的优势,具备了与传统高炉炼铁流程竞争的能力。

3. 2 气源多样化

气基竖炉直接还原技术依赖天然气重整制备还原气体,成为多年来限制该技术全球推广的主要瓶颈。而近几年随着煤制气或焦炉煤气制备气基竖炉还原气体技术的实现,使气基竖炉的气源有了多样性的选择,其适应性更加广泛[8-10]。

1999年,MIDREX公司在南非撒旦那基于COREX工艺产生的煤气建设了1座气基竖炉直接还原装置。该工厂采用了年产80万t的气基竖炉直接还原工艺和年产65万t的COREX熔融还原工艺,其中COREX工艺产生的煤气94%作为气基竖炉的还原气[11]。通过该项目验证了气基竖炉可以摆脱对天然气的依赖,使用φ( CO)高于70%的煤制气进行生产。此外,印度ESSAR的5号、6号气基竖炉也使用35%~50% 的COREX煤气混合天然气进行气体重整。

MIDREX公司采用天沃综能的流化床煤制气技术,开发了煤制气直接还原技术MXCOL工艺。此外,MIDREX公司还采用鲁奇煤气化技术,于2014年在印度JSPL建立了年产200万t的示范工厂[12]。目前中国山西也正在建造1套年产30万t的气基竖炉直接还原装置,该装置使用焦炉煤气通过重整制取还原气体。

3. 3 矿源扩大化

气基竖炉直接还原技术对铁矿石要求较高,如表2所示,球团的全铁质量分数大于65%,并且对球团的粒径、抗压能力、耐磨性以及冶金性能都有具体规定。但是随着高质量铁矿资源的短缺以及竖炉技术的发展,一些低品位复杂伴生铁矿也逐渐成为其原料。

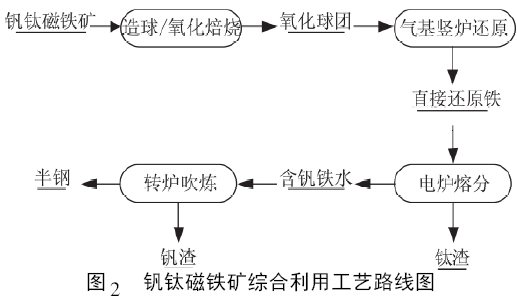

图2为利用气基竖炉技术的钒钛磁铁矿综合利用工艺路线。钒钛磁铁矿球团在竖炉内进行铁氧化物的还原反应,制得的DRI在电炉内进行熔分深还原,对钒氧化物进行还原,并且实现渣铁分离。钒基本全部进入铁水,得到含钒铁水; 钛全部富集于渣中,得到高品位的钛渣。含钒铁水经转炉吹炼,得到钒渣和半钢。该工艺可达到钛回收率95%以上,铁回收率90%以上,钒回收率75%以上,并且以洁净的还原气进行还原,形成的钛渣中添加的杂质成分少,可制得具有经济效益的高品位钛渣。

由于气基竖炉内还原温度和还原气氛的可控性,除了利用钒钛磁铁矿,还可以实现高磷矿或其他复杂伴生矿的高效利用[13-15]。

4 结语

1)在全球钢铁“寒冬”的背景下,尤其是中国钢铁企业面临产品转型升级时,气基竖炉由于其节能环保和产品优质的优势,未来将有广阔的市场发展空间。

2)两大气基竖炉工艺MIDREX和Energiron各有其优势和不足,应该根据资源和能源条件、当地水电价格、以及后续工艺生产要求等,因地制宜地选择最具有经济效益的技术方案。

3)随着技术进步,以及全球经济、资源和能源条件的变化,气基竖炉技术正向着设备大型化、气源多样化、矿源扩大化的方向发展。

参 考 文 献

[1]张奔,范志辉,吴道洪,等. 神雾气基竖炉直接还原炼铁技术研究新进展[C]//2014年非高炉炼铁学术年会文集,2014.

[2]RAIMOND DI C V. 特诺恩钢铁工业节能环保技术的新进展[J].现代冶金,2014(3):71-80.

[3]齐渊洪,钱晖,周渝生,等.中国直接还原铁技术发展的现状及方向[J].中国冶金,2013,23(1):9-14.

[4]王维兴.非高炉炼铁技术要科学评价[J].中国废钢铁,2015(6):38-42.

[5]赵庆杰,魏国,沈满峰. 直接还原技术进展及其在中国的发展[J]. 鞍钢技术,2014(4):1-6,24.

[6]赵庆杰,储满生. 电炉炼钢原料及直接还原铁生产技术[J]. 中国冶金,2010,20( 4) : 23-28.

[7]张福明,曹朝真,徐辉. 气基竖炉直接还原技术的发展现状与展望[J].钢铁,2014,49(3):1-10.

[8]曹朝真,张福明,毛庆武,等. 竖炉直接还原技术若干问题的探讨[C]// 2014年全国炼铁生产技术会议暨炼铁学术年会文集:下册,2014.

[9]吴开基,陈凌,张涛,等.气基竖炉工况焦炉煤气甲烷改质行为试验[J].钢铁,2014,49(3):11-16,23.

[10]王兆才,陈双印,储满生,等.煤制气—竖炉生产直接还原铁浅析[J].中国冶金,2013,23(1):20-25,35.

[11]钱良丰.米德雷克思煤制气直接还原技术[J].中国废钢铁,2015(5):32-37.

[12]徐辉,钱晖,周渝生,等.南非撒旦那钢厂COREX与DR联合流程中的MIDREX 生产工艺[J].世界钢铁,2010(2):6-12.

[13]师雪峰,徐红军,张颖异,等.钒钛磁铁矿气基竖炉直接还原试验研究[J].钢铁钒钛,2015,36(1):52-56.

[14]储满生,唐珏,柳政根,等.钒钛磁铁矿气基竖炉直接还原—电炉熔分新工艺[C]//2014 年非高炉炼铁学术年会文集,2014.

[15]赵志龙,唐惠庆,郭占成.高磷铁矿气基还原冶炼低磷铁[J].北京科技大学学报,2009,31(8):965-969.