楚士进,杨凯峰,闫栋,孙辉

(山东石横特钢集团有限公司炼钢厂,山东 肥城 271612)

摘要:为降低生产成本,石横特钢进行了生白云石代替镁球、轻烧白云石,石灰石部分代替石灰,转炉磁选渣和粉渣球代替萤石、铁矾土、矿石造渣的工业试验,结果证明生白云石完全能满足生产需要,石灰石可以部分代替活性石灰,目前镁球和轻烧白云石完全由生白云石代替,石灰石加入量达到12.09 kg/t,石灰消耗减少7.25 kg/t,吨钢造渣材料消耗成本降低4.75元。

关键词:转炉炼钢;造渣材料;生白云石;石灰石;磁选渣

1 前言

石横特钢转炉炼钢工序成本中,吨钢造渣材料消耗成本约为15 元/t,主要结构为提供CaO 的活性石灰、石灰石,提供MgO 的生白云石、轻烧白云石和镁球等镁质材料以及萤石、矿石等。铁水的成分和带渣量,尤其是Si、P、S 的含量对转炉造渣材料的消耗影响很大,同时也与所冶炼钢中的P、S 含量要求关系密切。如果铁水本身的Si、P、S 含量较高,而所冶炼钢种要求P、S 的含量又较低,势必造成造渣材料尤其是石灰消耗升高,炉体维护任务增加,导致镁球等材料消耗增加。

因此,执行精料方针,提高铁水质量,降低造渣材料消耗是国内外高炉—转炉冶炼工艺一直努力的方向,也是提高钢水质量和降低生产成本的必由之路。本研究旨在优化造渣材料结构,以降低铁损,降低造渣材料成本[1-2]。

2 造渣材料优化实践

通过与先进企业对标交流学习,根据炼钢厂内部副产品消耗的实际情况,确定了造渣材料结构优化内容:一是生白云石代替镁球、轻烧白云石;二是石灰石部分代替石灰;三是转炉磁选渣和粉渣球代替萤石、铁矾土、矿石。

2.1 生白云石代替镁球、轻烧白云石

1)试验方案。生白云石是碳酸钙和碳酸镁的复盐,分子式为CaCO3·MgCO3。轻烧白云石是由生白云石经过煅烧后形成的,主要成分为CaO·MgO。镁球则是由电熔镁砂与粘结剂经过研磨、混合、挤压形成,主要成分是MgO。这3 种材料都可以直接或间接为转炉提供(MgO),而保证渣中(MgO)的饱和含量是保证溅渣护炉效果的关键。为保证生产顺行,制定了循序渐进的试验方案。

方案1:轻烧白云石与生白云石搭配使用,完全取代镁球。原则:根据炉况、渣量,首先确定正常生产情况下轻烧白云石的加入量,逐步减少并最终完全取代镁球,研究轻烧白云石与生白云石的加入方法。铁水硅含量低时,在转炉开吹后,首先加入部分轻烧白云石,随后在第1 批石灰加完后,陆续补充生白云石,代替剩余轻烧白云石的同时,取消镁球消耗。在铁水硅含量高时,在开吹后加入轻烧白云石的同时,加入部分生白云石抑制溢渣。

铁水Si 含量≤0.50%时,在转炉开吹后,首先加入轻烧白云石200 kg,然后加入第1 批石灰,随后陆续补充生白云石。

铁水Si 含量>0.50%时,在转炉开吹后,首先加入轻烧白云石200 kg、生白云石100~200 kg,然后加入第1 批石灰,随后陆续补充生白云石。

方案2:全部采用生白云石,完全取代轻烧白云石和镁球。原则:在转炉开吹后,首先加入生白云石400 kg,然后加入第1 批石灰,随后陆续补充生白云石;具体加入量视炉况、溅渣效果而定。

2)试验情况。石横特钢三炼钢自5 月10 日早班589 炉开始在60 t 转炉上试验生白云石代替轻烧白云石,至5 月21 日1 204 炉结束,期间因散装料倒地仓,使用轻烧白云石68 炉,轻烧与生白云石搭配使用6 炉。本次共使用生白云石303.52 t,使用541炉,平均560 kg/炉。

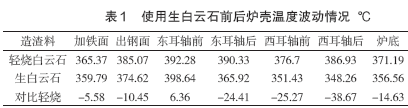

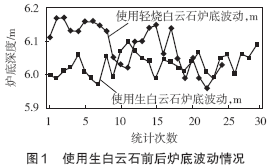

3)炉况。使用生白云石前后,炉衬溅渣层质量良好,炉底、炉壳温度波动基本正常,除东耳轴前温度略有升高外,其余各部位均降低,见表1。炉底深度波动情况见图1。

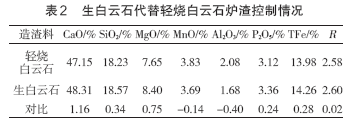

4)渣中(MgO)含量及炉渣碱度变化。使用生白云石前后,炉渣碱度与使用轻烧白云石时基本相当,渣中氧化镁较轻烧白云石升高0.75%,虽然渣中MgO、碱度数据较炼钢理论偏低,但随着目前转炉出钢温度的不断优化,转炉终点温度大幅度降低情况下,炉渣黏度相应得到提高,完全可满足溅渣护炉工艺需求,见表2。

从本次试验期间炉壳温度数据看,生白云石对炉体维护基本没有产生负面影响,炉体的大部分部位温度得到改善。低铁比条件下,热量基本可保证磁选渣的消耗,此时使用生白云石会造成含铁原料使用量降低,影响钢铁料成本升高;铁水比例高,炉内热量充足且无磁选渣,使用生白云石不会造成钢铁料耗升高。但根据目前的铁水条件,采用生白云石一定会造成渣量增加。因此,采用生白云石造渣完全能满足生产需要,对降低生产成本明显。

2.2 石灰石代替部分石灰

石灰石的主要成分为CaCO3,分解温度在900 ℃左右。,由于转炉内温度高达1 300 ℃,急剧升温后,石灰石表层中的碳酸钙分解趋势非常大。因此石灰石块整体煅烧成为石灰的速度也会加快。分解后产物含有CaO,可替代石灰,同时分解产物中有CO2气体,可增加搅拌,促进化渣[3]。

转炉内煅烧的另一个不同点是,石灰石直接与炉渣接触,可以认为在其表面层中CO2逸出的同时,就发生了石灰的化渣反应,因此参与反应的石灰都具有高气孔率、高活性[4],从动力学角度看,石灰石在转炉内的煅烧造渣过程,实际上是煅烧化渣同时进行的过程[5]。这是石灰石代替部分石灰炼钢的理论基础。

1)试验方案。根据石灰石煅烧石灰情况,约1.6~1.7 t 石灰石可生产1 t 石灰,为保证生产顺行,按200 kg 石灰石可代替100 kg 石灰计。

加入原则:石灰加入量按25~30 kg/t(铁水硅高的情况可提高石灰加入量),磁选渣、污泥球单炉加入量在3.5 t 以上,富裕热量还充足的情况下,余热采用石灰石降温并代替部分石灰造渣;建议石灰石用量不超过1 t/炉。

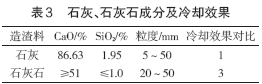

加入时机:一批料加入石灰总加入量的50%(或更少),根据铁水温度、比例、成分,建议一批料石灰石加入量为其总加入量的1/3 至1/2。二批料石灰及石灰石可交替加入,建议优先加入石灰石,石灰石加完后再补加二批料的石灰(可预留部分用于后期压喷等),主要原因是,石灰石熔化较慢,加入太晚影响前期脱磷效果。石灰石成分、冷却效果与石灰对比见表3。

2)试验结果。采用石灰石代替部分石灰炼钢进行了多次试验,冶炼均能顺利进行,转炉正常炼结束时,各成分均能达到钢种要求的出钢标准,脱磷率略微升高,主要是前期加入石灰石后控制了温度上升,利于脱磷反应进行。

2.3 磁选渣及粉渣球代替萤石、铁矾土、矿石

转炉炉渣的回用自2006 年已开始,当时只是对转炉前期的溢出渣,通过简单筛选后进行回用,随着成本压力增大以及对炉渣的再利用逐步提高了认识,对转炉渣磁选、精细管理及回用的可行性进行了详细研究。自2012 年炼钢厂在各车间逐步对转炉产生的所有炉渣进行处理,建设、改造了焖渣池、炉渣磁选设备。推广应用了炉渣焖渣后进行磁选,使得磁选渣的品位逐步提高,并对磁选渣进行筛分,减轻因磁选渣粉末率高,转炉加入时造成烟尘较大的情况,使得磁选渣的利用率逐步提高,最终完全取代了矿石。

磁选渣筛分后,粒度<3 mm 的磁选渣粉末无法进一步利用,为此炼钢厂投资兴建了粉渣压球设备,将炼钢厂各炼钢车间产生的磁选粉渣、污泥、除尘灰混合后造球,进一步提高了炼钢产生的含铁废料的利用率。

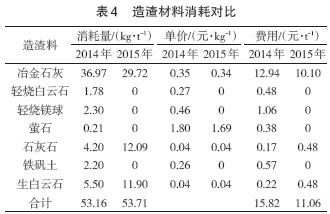

转炉用化渣材料在以往的萤石、铁矾土、矿石的基础上逐渐增加了磁选渣及粉渣球。通过优化转炉造渣制度及供氧制度,搭配磁选渣及粉渣球的使用,转炉化渣用材料得以优化与减少。尤其是粉渣球使用后,因其含有大量氧化铁,降温效果稳定,且入炉后能快速化渣,对处理“返干”有明显效果。目前,粉渣球的使用量已稳定在10 kg/t 左右,转炉工序已取消了萤石、铁矾土、矿石的使用。表4 为造渣材料的消耗情况。

3 结语

为了降低造渣材料消耗成本,采用生白云石代替镁球和轻烧白云石、石灰石代替部分石灰炼钢进行了工业试验,结果证明生白云石完全能满足生产需要,石灰石可以部分代替活性石灰,对降低生产成本效果明显,同时采用白云石炼钢还使脱磷率略微升高。

目前镁球和轻烧白云石已经完全由生白云石代替,石灰石加入量达到12.09 kg/t,石灰消耗减少7.25 kg/t,吨钢造渣材料消耗成本降低4.75 元。另外,对转炉渣进行磁选,采用磁选渣完全代替萤石、铁矾土、矿石化渣造渣,进一步降低了生产成本。