新一代磁性材料“磁性铁粉”展望

近年来,将表面涂敷绝缘皮膜的强磁性铁粉压缩成压粉铁芯的材料受到人们的关注。铁粉过去主要用作烧结部件的原料,现在压粉铁芯出现了新的用途,因此,对铁粉的磁学特性极为关注,并推进了新型磁性铁粉的开发。本文对纯铁粉压粉铁芯特性提高技术进行了介绍,并对压粉铁芯用于电磁转换装置的预期效果进行了展望。

由于环保和节能要求的不断提高,使得变压器、电动机等电磁转换装置的作用越来越大。电磁转换装置主要由铁芯和线圈构成。铁芯是决定电磁转换装置转换效率、输出功率和体积大小的重要部件。用作铁芯的材料有电工钢板等铁系合金材料、非晶态材料和软磁铁氧体等氧化物材料,这些材料分别适用于不同频率和励磁条件。目前,压粉铁芯在电抗器和电动机铁芯的用量不断增加。压粉铁芯除了使用铁粉,还可使用Fe-Si合金粉末和非晶态等强磁性粉末。

1压粉铁芯的磁学特性

对电磁转换装置的要求是高效率、高功率。电磁转换装置铁芯的磁感应强度、磁导率和铁损是评价装置效率和功率的主要指标。因此,要求铁芯具有高磁感应强度、高磁导率和低铁损。材料的磁学特性用材料在静磁场中的磁滞曲线和交变磁场中的铁损来评价。

磁感应强度可用磁导率和外磁场强度之积来计算(见式(1))。因此,铁芯高磁导率,可获得高磁感应强度。此外,饱和磁感应强度与铁芯中的磁性体量成正比,所以增加压粉铁芯的密度,可有效提高铁芯的饱和磁感应强度。

B=μH (1)

式(1)中,B:磁感应强度;μ:磁导率;H:外磁场强度。

μDC=ημ0(μt-μ0)/[N(1-η)(μt-μ0)+μ0]+μ0 (2)

式(2)中,μDC:直流磁导率;η:铁粉填充率;N:铁粉粒子的有效反磁场系数;μt:铁粉粒子的固有磁导率。

磁导率(μDC)可用计算强磁粉末成形体直流磁导率的理论公式(2)来计算。

由于μ0是常数,所以根据式(2)可知,直流磁导率μDC与铁粉填充率η、铁粉粒子的有效反磁场系数N、铁粉粒子的固有磁导率μt有函数关系。因此,与磁感应强度的情况一样,当铁粉相同时,铁粉成形体高密度化是获得高磁导率的有效方法。

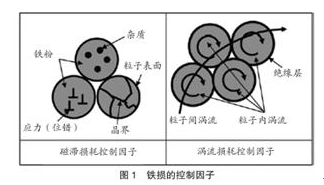

铁损主要由磁滞损耗和涡流损耗构成,其控制因子如图1所示。磁滞损耗与矫顽力有很大关系。矫顽力的控制因子是阻碍畴壁移动的因子。降低阻碍畴壁移动因子的作用可以使磁滞损耗下降。铁损(Wt)是磁滞损耗(Wh)和涡流损耗(We)之和(如式(3))。磁滞损耗与交变电流频率成正比,涡流损耗与交变电流频率的平方成正比。因此,在高频区,降低涡流损耗更为重要。

Wt=Wh+We=K1·f·Bm1.6+ K2·f2·Bm2 (3)

式中,K1、K2:系数;f:交变电流频率;Bm:最大磁感应强度。

涡流损耗是交变磁场中发生的涡电流产生的焦耳热损失。为了降低这种能量损失并防止部件发热,应对涡流损耗进行控制。涡流损耗有粒子内涡流损耗和粒子间涡流损耗。粒子间涡流在跨越粒子间的大范围内流动,造成的涡流损耗很大。所以为抑制粒子间涡流,在铁粉粒子表面形成绝缘皮膜。

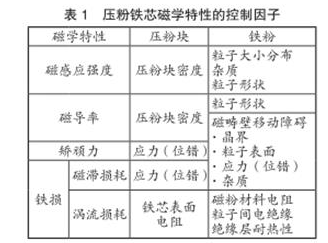

压粉铁芯的高密度化可有效提高磁感应强度和磁导率。此外,为了降低涡流损耗,在粒子表面形成绝缘皮膜,使粒子间具有电绝缘性。影响压粉铁芯磁学特性的主要因子如表1所示。为提高压粉铁芯磁学特性,在磁性铁粉开发方面,主要是开发新型铁粉和新型绝缘皮膜。

2新型磁性铁粉的开发

2.1铁粉的开发

在铁粉粒子间被绝缘的情况下,铁粉粒子直径是涡流损耗的控制因子。因此,在铁粉开发时,应根据铁粉的用途选择适宜的铁粉粒子直径。但是,在降低磁滞损耗和提高磁导率方面,应当考虑粒子直径以外的因素,即晶粒粗大化和减少夹杂物含量。此外,晶界也是阻碍畴壁移动的因子,所以粗大晶粒铁粉粒子压粉体的磁滞损耗小,在低频区适用于粗晶粒铁粉粒子。此外,有研究指出,将铁粉加工成板状使板状铁粉成形物具有磁各向异性,也可获得高磁导率。

2.2绝缘皮膜的开发

在交变磁场中产生的涡电流以焦耳热的形式释放出来,形成能量损失(铁损)。为实现低铁损化,需要对铁粉粒子间进行绝缘处理。因此,在磁性铁粉粒子表面形成绝缘皮膜。根据高磁感应强度和高磁导率的要求,绝缘材料应是不影响成形性的、用量少的、能承受成形时物理变形的材料。此外,压粉铁芯在压缩成形时引入应变,导致磁滞损耗增加,所以在成形后要进行消除应变退火。消除应变退火温度越高应变消除得越彻底。但是,如果退火温度超过绝缘皮膜的耐热温度,绝缘皮膜会被破坏,发生粒子间涡流损耗,引起铁损增加。对绝缘皮膜的要求是具有承受消除应变退火的耐热性,以及耐铁芯本身发热的耐热性,使皮膜具有耐久性。

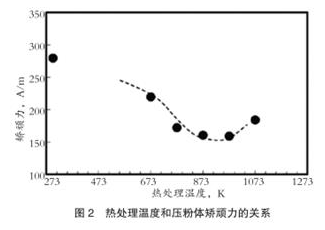

热处理温度和压粉体矫顽力的关系如图2。从图中可知,当退火温度超过927K时,由于发生再结晶使晶粒细化,导致磁滞损耗(矫顽力)增大,所以,将压粉体退火温度目标值确定为927K。目前,现行的耐热性绝缘皮膜有磷酸系皮膜、耐热树脂皮膜、这两种材料的复合皮膜和MgO皮膜,但这些皮膜很难完全满足上述特性的要求。所以对新型皮膜不断进行开发。

2.3神户制钢的磁性铁粉

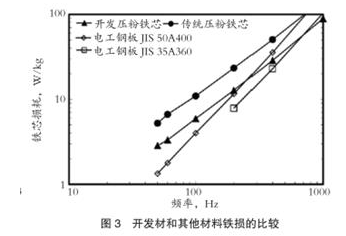

神户制钢对铁粉和绝缘皮膜进行了深入研究,开发出高频、低频用磁性粉末。如图3所示,当交变电流频率增加时,压粉铁芯的铁损小于电工钢板铁芯,因此,压粉铁芯可替代电工钢板铁芯。

3磁粉压缩成形技术的开发

磁粉压缩成形是压粉铁芯制造中不可或缺的工序。压粉铁芯的磁特性受压粉体密度的影响很大。所以,磁粉压缩成形技术对于提高压粉铁芯的磁特性有很大作用。

3.1高密度化

压粉铁芯的构成要素有磁性材料铁粉、绝缘材料、空隙和防止成形时发生热黏结的润滑剂。由于润滑剂是非磁性物质,因此,在要求高磁性的压粉铁芯中,不希望混有润滑剂。为此,神户制钢开发出不添加润滑剂的、在模具内表面涂敷润滑剂的润滑成形技术,使压粉铁芯高密度化,提高了压粉铁芯的磁特性。但是,这种技术目前尚不能用于复杂形状压粉铁芯的制造。因此,期待开发出复杂形状压粉铁芯高密度化技术。

3.2铁粉离子表面处理

在对压粉铁芯进行高密度成形时,由于铁芯和模具之间的滑动,会降低铁芯表面的电阻。原因是滑动面附近的铁粉离子因变形而互相接通。因此除了要保证铁粉粒子间的绝缘性,为使涡电流流通路径绝缘化,要对压粉铁芯表面进行激光处理。

4压粉铁芯的用途

压粉铁芯的用途有两种。一种是用于电流频率为几千赫兹的电动机铁芯的低频电路用材;另一种是用于电抗器铁芯的高频电路用材。可以预期,由于发挥粉末冶金的特点,两种用途压粉铁芯都可使电磁部件实现小型化、高效化及大功率化。

4.1压粉铁芯用于电动机的预期效果(低频电路用途)

电动机主要在1kHz的低频下使用,在这种使用条件下,降低磁滞损耗的重要性大于降低涡流损耗。所以使用粗晶粒铁粉。

目前,电动机铁芯主要使用电工钢板。但压粉铁芯具有电工钢板没有的如下特点:①形状自由度高;②高频铁损低;③磁各向同性的三维磁回路。这些特点提高了铁芯设计的自由度,可实现电动机的小型高效率化。

4.2压粉铁芯用于电抗器的预计效果(高频电路用途)

电抗器是使电压波动引起的波纹电流平滑化的电磁部件。由于电抗器是在几万赫兹条件下工作,所以主要应降低涡流损耗。因此,使用细晶粒铁粉。电抗器铁芯采用压粉铁芯时,预期的效果除了与电动机相同的①~③点,由于压粉铁芯内部空隙起着控制磁导率的作用,所以可产生减少间隙数的效果。 (高宏适)