魏志江

(河钢宣钢)

摘要:钒钛磁铁矿作为一种重要的战略矿产资源,其传统的冶炼工艺存在资源利用率低、环境污染严重等问题。本文针对钒钛磁铁矿绿色高效利用的技术难题,系统研究了氢冶金技术在钒钛磁铁矿铁、钒、钛等有价元素同步提取中的实践应用。通过对河钢集团氢基还原-电炉熔分工艺、中国钢研纯氢多稳态竖炉技术、龙佰集团外加热竖炉反应系统等创新实践的案例分析,揭示了氢冶金技术在提高元素回收率、降低碳排放方面的显著优势。研究结果表明,氢冶金技术可使钒、钛综合回收率均超过85%,TiO2品位达45%以上,同时从源头降低碳排放约40-70%。本文还探讨了氢冶金技术面临的技术经济挑战及未来发展方向,为钒钛磁铁矿资源绿色低碳转型提供了理论依据和技术参考。

关键词:氢冶金;钒钛磁铁矿;低碳冶炼;元素提取;资源利用

1 前言

钒钛磁铁矿是一种富含铁、钒、钛等多种有价元素的特色战略资源,具有极高的综合回收价值。然而,在传统的"高炉-转炉"冶炼工艺中,铁元素回收较为充分,但钒资源回收率普遍偏低,钛资源难以有效利用,造成了战略资源的严重浪费。同时,传统碳基冶炼工艺还面临能耗高、污染重、碳排放强度大等问题,与我国"双碳"战略目标背道而驰。随着全球绿色低碳转型的加速,开发钒钛磁铁矿绿色高效利用新技术已成为行业迫切需求。氢冶金作为冶金工业的前沿技术,以氢气作为还原剂替代传统的煤炭和焦炭,从根本上改变了冶金过程的物质流和能量流,被视为钢铁工业实现深度脱碳的重要路径。特别是在钒钛磁铁矿这一复杂多金属资源利用领域,氢冶金技术通过"氢基还原"与"精准熔分"的有机结合,为铁、钒、钛等元素的同步高效提取提供了全新解决方案。近年来,随着可再生能源制氢成本的下降和氢能基础设施的完善,氢冶金技术正从实验室研究走向工程化应用,在钒钛磁铁矿资源利用领域展现出广阔前景。

本文系统梳理了氢冶金技术在钒钛磁铁矿低碳高效提素领域的创新实践,结合河钢集团、中国钢研、龙佰集团等企业的技术突破,深入分析了氢冶金的技术原理、优势特征与应用效果,并对技术发展趋势与挑战进行了展望,以期为行业绿色低碳转型提供参考。

2 氢冶金技术概述

2.1 氢冶金基本原理

氢冶金的基本原理是以氢气(H2)作为主要还原剂,将金属氧化物还原为金属单质或低价金属氧化物的过程。对于钒钛磁铁矿这一复杂体系,其主要还原反应包括:

铁氧化物的还原:Fe2O3+3H2→2Fe+3H2O

钒氧化物的还原:V2O5+5H2→2V+5H2O

钛氧化物的还原:TiO2+ 2H2→Ti+2H2O(高温条件下)

与传统碳冶金相比,氢冶金反应产物为水蒸气,避免了二氧化碳的生成,从源头实现了低碳冶炼。研究表明,在理想条件下,氢冶金工艺可降低碳排放约70%以上。

2.2 氢冶金技术分类

根据反应器类型和工艺特点,氢冶金技术主要分为以下几类。

氢冶金技术分类及特点见表1。

表1.氢冶金技术分类及特点

|

技术类型 |

反应器形式 |

温度范围(℃) |

技术特点 |

适用矿石 |

|

流化床氢还原 |

流化床反应器 |

800-900 |

气固接触充分,反应速度快 |

细粒级钒钛磁铁矿 |

|

竖炉氢还原 |

竖炉反应器 |

900-1100 |

连续生产,产能大 |

块矿、球团 |

|

微波-氢协同还原 |

微波反应器 |

1000-1100 |

选择性加热,能耗低 |

低品位钒钛磁铁矿 |

|

外加热竖炉还原 |

外加热竖炉 |

850-950 |

温度均匀,氢气利用率高 |

钒钛铁精矿 |

流化床氢还原技术适用于细粒级钒钛磁铁矿,在气流量1000 mL/min、还原温度850℃、还原时间30分钟、H2浓度80%的最佳条件下,可使矿石金属化程度达到90.22%。竖炉氢还原技术则更适于大规模连续生产,是当前工程化应用的主要方向。微波-氢协同还原作为一种新兴技术,利用微波的选择性加热特性,可实现低温高效还原,在1100℃、60%H2条件下还原40分钟,金属化率可达92.2%。

2.3 钒钛磁铁矿氢冶金的技术挑战

钒钛磁铁矿的氢冶金过程较普通铁矿更为复杂,主要面临以下技术挑战。

(1)元素分离困难。铁、钒、钛在矿石中以复杂氧化物形式共存,还原过程中易形成Fe9.64Ti0.36等难还原中间相,阻碍金属铁颗粒的进一步聚集。

(2)钛渣品位偏低。传统工艺中,渣中灰分高导致钛渣品位过低,无法实现经济有效的钛提取。

(3)反应控制复杂。不同氧化物对氢气的反应活性差异大,需要精确控制还原条件以实现有价元素的选择性还原。

针对这些挑战,河钢集团等企业开发出"氢基还原-电炉熔分"整体解决方案,通过攻克"氢基还原"与"精准熔分"两大关键技术难题,实现了"钒高效还原进入铁水、钛富集进入熔渣"的关键控制目标。

3 关键技术实践与数据分析

3.1河钢集团氢基还原-电炉熔分工艺

河钢集团自主研发的国内首条基于氢冶金的钒钛磁铁矿熔分电炉中试产线,于2025年9月顺利产出含钒铁水以及TiO2含量达45%的优质熔分钛渣,标志着我国在钒钛磁铁矿资源绿色高效利用方面取得重大突破。

该工艺的核心创新在于:

(1)氢基还原系统。采用纯氢或富氢气体作为还原剂,在专用竖炉中对钒钛磁铁矿进行预还原,生成金属化率超过90%的预还原产品。

(2)电炉精准熔分系统。自主开发专用熔分电炉设备与配套工艺,实现铁水与钛渣的高效分离,并控制钒的走向与分配。

河钢氢冶金工艺与传统工艺技术指标对比见表2。

表2.河钢氢冶金工艺与传统工艺技术指标对比

|

技术指标 |

传统高炉-转炉工艺 |

国外煤基直接还原-电炉工艺 |

河钢氢基还原-电炉熔分工艺 |

|

钒回收率(%) |

<60 |

70-75 |

>85 |

|

钛回收率(%) |

<30 |

50-60 |

>85 |

|

钛渣TiO2品位(%) |

- |

<30 |

45 |

|

金属化率(%) |

- |

85-88 |

>90 |

|

碳排放强度 |

基准 |

降低约20% |

降低约70% |

该工艺实现了铁、钒、钛三种元素"同步、高效、低碳提取"的全组分核心技术突破,钒、钛综合回收率均超过85%,显著优于现有工艺。同时,依托氢冶金技术核心,从源头显著降低了全流程碳排放,为钢铁工业的绿色低碳转型提供了关键的技术路径。

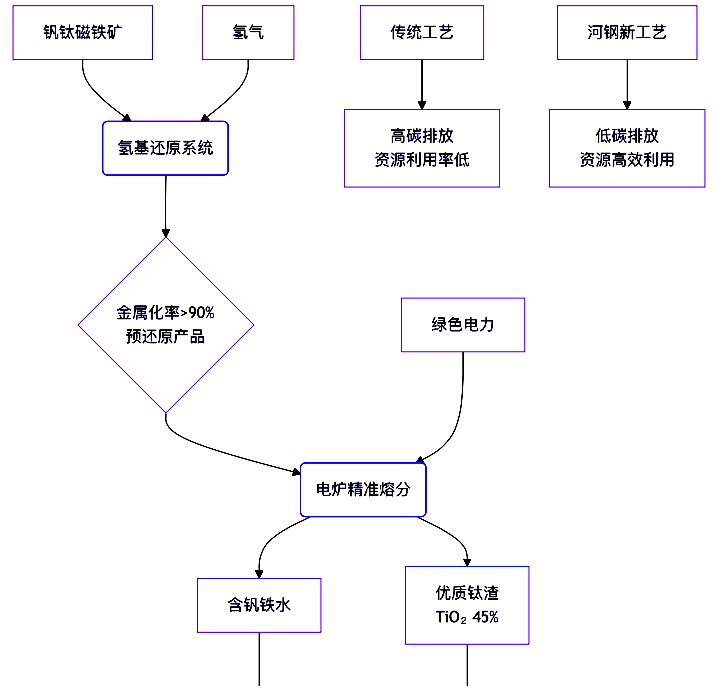

河钢氢冶金工艺与传统工艺流程示意图如图1所示:

图1. 河钢氢冶金工艺与传统工艺流程示意图

3.2中国钢研纯氢多稳态竖炉技术

中国钢研研发了拥有自主知识产权的基于纯氢冶金钒钛磁铁矿工业化高效分离技术,建成并稳定运行全球首条5万吨级纯氢多稳态竖炉示范生产线。该技术于2025年4月与新疆昆仑钢铁有限公司签署合作协议,共同建设"绿电-绿氢-纯氢冶金-钒钛磁铁等伴生矿新质生产力产业基地"。该技术的主要特点包括:

(1)多稳态竖炉设计。通过独特的炉体结构和气流分布系统,实现炉内物料运动和还原状态的稳定控制,保证连续高效生产。

(2)全流程绿氢耦合。利用新疆丰富的风电、光伏资源制备绿氢,实现全流程近零碳排放。

(3)系统集成优化。将纯氢冶金与钒钛资源高效利用技术有机结合,形成完整的技术解决方案。

该项目的实施将发挥纯氢冶金处理钒钛磁铁矿的创新引领作用,实现钒钛资源高效高质利用,构建氢冶金近零碳排放体系,打造纯氢冶金技术产业新生态。

3.3龙佰集团外加热竖炉反应系统

龙佰四川矿冶有限公司与西南交通大学联合开发了"用于钒钛铁精矿氢气直接还原的外加热竖炉反应系统及方法",已申请国家发明专利(公开号CN120119055A)。该系统的创新点在于:

(1)外加热设计。采用感应加热传热体、感应加热线圈和绝缘保温材料组成的外加热系统,实现反应段的均匀加热和温度精确控制。

(2)环形进气腔。在冷却段靠近反应段的位置设置环形进气腔,保证氢气均匀分布和高效利用。

(3)炉气循环。通过气相重整反应器、布袋除尘器、储气罐和干燥氢气源组成的炉气循环与进气系统,实现未反应氢气的回收利用。

该系统在还原过程中适当补碳,年产量10万t以上,氢气利用率不低于84%,Fe元素金属化率可达到90%以上,为钒钛磁铁矿氢冶金产业化提供了又一条可行路径。

氢冶金关键技术指标对比见表3。

表3.氢冶金关键技术指标对比

|

|

传统高炉工艺 |

国外煤基直接还原 |

河钢氢冶金工艺 |

龙佰外加热竖炉 |

|

钒回收率(%) |

60 |

75 |

85 |

- |

|

钛回收率(%) |

30 |

60 |

85 |

- |

|

金属化率(%) |

- |

88 |

90 |

90 |

|

氢气利用率(%) |

- |

- |

- |

84 |

|

TiO₂品位(%) |

- |

30 |

45 |

- |

3.4重庆大学青年科学家项目—低品位矿氢冶金技术

针对低品位钒钛磁铁矿资源化利用的难题,重庆大学牵头承担了国家重点研发计划青年科学家项目"低品位钒钛磁铁矿氢冶金与资源高效提取前沿技术探索",该项目于2025年5月正式启动。该项目的特点和目标是:

(1)面向低品位矿。专门针对传统工艺难以经济利用的低品位钒钛磁铁矿,扩大资源利用范围。

(2)前沿技术探索。重点研究氢基选择性还原和电熔炉高效熔分等前沿技术,构建"还原-熔分-分离"一体化技术体系。

(3)多单位协同攻关。由重庆大学作为牵头单位,联合清华大学和中国科学院过程工程研究所等顶尖科研机构共同攻关。

该项目以氢基选择性还原和电熔炉高效熔分为核心,不仅有望实现铁、钒、钛的高效回收,更将为低品位矿的清洁利用提供解决方案,助力钢铁行业"双碳"目标的实现。

4 技术经济与环境效益分析

4.1碳排放对比分析

氢冶金技术最显著的优势在于其低碳特性。与传统碳冶金工艺相比,氢冶金可从源头降低二氧化碳排放。根据不同工艺路线的数据对比见表4.不同冶炼工艺碳排放与能耗对比表。

表4.不同冶炼工艺碳排放与能耗对比

|

工艺类型 |

碳排放强度 |

能耗指标 |

碳减排潜力 |

主要排放源 |

|

传统高炉-转炉工艺 |

基准(约2.0tCO2/t铁) |

20-25GJ/t铁 |

- |

焦炭还原、能源消耗 |

|

富氢高炉工艺 |

降低10-20% |

18-22GJ/t铁 |

中等 |

煤粉、焦炭 |

|

氢基直接还原-电炉工艺 |

降低40-70% |

14-16GJ/t铁 |

高 |

电力、制氢过程 |

|

绿氢直接还原-电炉工艺 |

降低85-95% |

13-15GJ/t铁 |

极高 |

电力(制氢) |

采用氢基竖炉短流程低碳氢冶金工艺可实现降低CO2排放约40%,比国外同类技术降低能耗约5-10%。如果使用绿氢(可再生能源制氢)作为还原剂,减排比例更是高达85-95%,近乎实现零碳排放。

4.2资源利用效率分析

氢冶金技术在提高钒钛磁铁矿资源综合利用效率方面表现突出。

(1)元素回收率大幅提升。传统高炉-转炉工艺中,钒回收率普遍低于60%,钛资源难以有效利用,回收率不足30%。而河钢氢冶金工艺使钒、钛综合回收率均超过85%,资源利用效率显著提高。

(2)钛渣品质明显改善。国外煤基直接还原-电炉熔分工艺因渣中灰分高导致钛渣品位过低(TiO 2<30%),无法实现经济有效的钛提取。而氢基还原-电炉熔分工艺产出的钛渣TiO2含量高达45%,为后续钛提取提供了优质原料。

(3)资源利用范围扩展。氢冶金技术特别适用于低品位、复杂难处理钒钛磁铁矿的利用,通过氢基选择性还原和精准熔分,可有效处理传统工艺难以经济利用的矿产资源,扩大战略资源储备。

4.3技术经济性分析

虽然氢冶金技术目前前期投资成本较高,但其长期综合效益显著。

(1)投资构成。氢冶金项目投资主要包括制氢设备、还原反应器、电炉系统及环保设施等。以"钒钛低碳氢冶金工艺、关键技术及工业化集成"项目为例,其技术需求价格达3980万元。

(2)运营成本。主要运营成本来自氢气、电力和维护费用。其中氢气成本占比较大,随着可再生能源制氢成本下降(预计2030年绿氢成本将降至约15元/kg),氢冶金运营成本将进一步降低。

(3)综合收益。包括碳减排收益(碳交易市场)、资源综合利用收益(钒、钛等高价值元素)、政策支持(绿色信贷、税收优惠)等。以钒钛综合回收为例,高品质钛渣(TiO2含量45%)可实现经济有效的钛提取,创造显著经济效益。

5 结语

(1)氢冶金技术为解决钒钛磁铁矿传统冶炼工艺中的资源利用率低、环境污染重等问题提供了全新解决方案。河钢集团"氢基还原-电炉熔分"工艺实现了铁、钒、钛三种元素"同步、高效、低碳提取"的全组分核心技术突破,钒、钛综合回收率均超过85%,TiO2品位达45%,技术指标显著优于现有工艺。

(2)氢冶金技术具有显著的低碳环保优势,可实现降低CO2排放约40-70%,如采用绿氢作为还原剂,减排比例更可高达85-95%。同时,氢冶金还提高了氢气利用率(龙佰集团外加热竖炉系统氢气利用率不低于84%),为钢铁工业绿色低碳转型提供了关键技术路径。

(3)氢冶金技术的应用范围不断扩展,从常规品位矿到低品位难处理矿,从实验室研究到工程化示范,已形成多种各具特色的技术路线,包括流化床氢还原、竖炉氢还原、微波-氢协同还原等,为不同资源条件和应用场景提供了多样化选择。

6 展望

(1)技术集成与优化。来氢冶金技术将更加注重系统集成优化,通过"绿电

-绿氢-纯氢冶金-资源高效利用"全流程协同,实现能源效率与资源效率的双重提升。特别是针对钒钛磁矿等复杂矿产资源,需要进一步突破氢基选择性还原、元素定向迁移、熔分精准控制等关键技术。

(2)成本降低与规模化。随着可再生能源成本下降和制氢规模扩大,绿氢经济性将显著提升,为氢冶金大规模商业化应用创造条件。预计到2030年,氢冶金项目的投资和运营成本将降低20-30%,具备与传统工艺竞争的能力。

(3)政策支持与标准建立。政府将继续加大对氢冶金技术研发和示范的政策支持力度,包括财政补贴、绿色信贷、碳交易机制等。同时,需要尽快建立氢冶金碳减排核算方法学、绿色钢铁认证标准等配套制度,为行业健康发展提供保障。

(4)产业链协同与生态构建。氢冶金技术的发展需要钢铁、能源、化工

等不同产业的协同创新,构建"氢能-钢铁-化工"联产等新型产业生态。如利用钢铁厂副产煤气制氢,或将冶金过程与化工过程耦合,实现物质流和能量流的梯级利用。

氢冶金技术作为钢铁工业绿色低碳转型的重要方向,正在引领钒钛磁铁矿资源利用方式的革命性变革。随着技术不断成熟和成本持续下降,氢冶金将为我国钢铁工业实现"双碳"目标、提升资源保障能力提供关键支撑。

参考文献

[1] 魏志江.《氢基竖炉还原炼铁技术的应用与前景简析》.《2025年钢铁行业节能降耗新技术应用研讨会论文集》.福建厦门.2025.8.27-29.

[2] 于靖,欧云,孙悦,等.流化床条件下钒钛磁铁矿的氢还原行为与机理[J].粉末技术, 2022,402:117340.

[3] 冶金信息网.重大突破!河钢自主研发的国内首条基于氢冶金的钒钛磁铁矿熔分电炉中试产线,顺利产出含钒铁水以及TiO2含量达45%的优质熔分钛渣 [EB/OL]. 2025-09-25.

[4] "科创中国"平台.钒钛磁铁矿低碳氢冶金工艺、关键技术及工业化集成[EB/OL].2022-11-10.

[5] 北京钢研氢冶金技术研究院有限公司与新疆昆仑钢铁有限公司签订合作框架协议[EB/OL].氢能网,2025-05-06.

[6] 龙佰四川矿冶等申请用于钒钛铁精矿氢气直接还原的反应系统及方法专利.氢气利用率不低于84%[EB/OL].网易,2025-06-11.

[7] 2025中国黑色金属行业:从规模竞争到绿色价值的战略转向[EB/OL].中研普华,2025-08-21.

[8] 河钢牵头组织的国家重点研发计划重点专项项目获批立项[EB/OL].新浪财经,2025-01-17.

[9] 于靖,欧云,孙悦,等.流化床条件下钒钛磁铁矿的氢还原行为与机理[J].粉末技术, 2022, 402: 117340.

[10] 重庆大学材料科学与工程学院.国家重点研发计划青年科学家项目"低品位钒钛磁铁矿氢冶金与资源高效提取前沿技术探索"启动暨实施方案论证会顺利举行[EB/OL].2025-05-19.

[11] 河钢集团有限公司.重大突破!河钢钒钛磁铁矿绿色高效利用有了新方案.[EB/OL].2025-09-24.