毛艳丽 陈 妍 曲余玲

(鞍钢股份技术中心 )

摘 要:烧结工序节能降耗可通过降低固体燃料、电力和点火煤气消耗等实现‚其中降低固体燃料消耗是主要途径。文章介绍了降低固体燃料消耗、电力和点火煤气消耗的技术措施。

关键词:烧结;节能;固体燃料;电力;点火煤气

烧结工序能耗在吨钢综合能耗中约占 10%‚仅次于高炉炼铁‚是钢铁生产的第二耗能大户。烧结工序能耗包括固体燃料消耗、电力消耗、点火煤气消耗、动力 (压缩空气、蒸汽、水等 )消耗‚其中固体燃料消耗占 75% ~80%‚电力消耗占 13% ~20%‚点火煤气消耗占 5% ~10%。为了降低烧结工序能耗‚近年来国内外烧结工作者做了大量研究工作‚开发出了许多新工艺与新技术‚并获得了良好的工业应用效果。

1 降低烧结固体燃料消耗

烧结用固体燃料包括无烟煤和焦粉‚是不可再生的一次能源‚开发其替代能源的应用、通过技术改进减少其用量是目前世界各钢厂降低其消耗的主要途径。

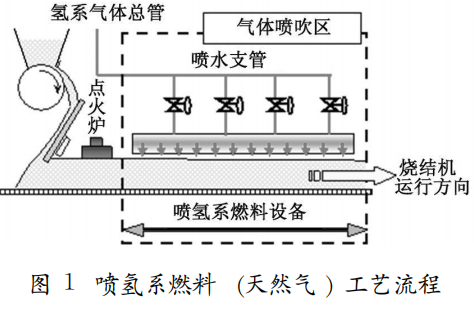

(1) 喷氢系燃料 (天然气 ) 代替焦炭

用氢系燃料 (天然气 ) 替代部分焦粉‚从烧结料床上面吹向料层。由于氢系燃料 (天然气 ) 和焦粉的燃点不同‚因此可以在不提高燃烧最高温度的情况下‚长时间保持最佳反应温度‚从而大幅提高烧结工序能源效率‚减少焦粉配入量。

此技术由日本 JFE钢铁公司开发‚2009年 1月开始在其东日本制铁所(京滨地区) 的烧结 厂应用‚目前运转稳定‚CO2 减排量最高可达 6 万 t/a。该技术工艺流程见图 1 [1]。

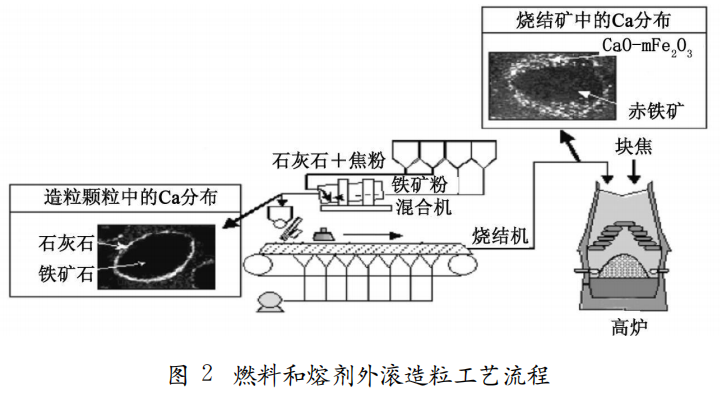

(2) 燃料和熔剂外滚制粒

与传统铁矿石、燃料、熔剂混合制粒不同‚燃料和熔剂外滚制粒是先将铁矿粉造球‚然后将焦粉和石灰石从混合机的尾部高速投射进去‚使其外滚在小球的表面。这样改善了造粒性和烧结透气性‚节省了焦粉用量‚并将生产率提高5%。燃料和熔剂外滚制粒工艺流程见图 2。

燃料和熔剂外滚制粒技术也是由日本 JFE钢铁公司开发‚2007年在其仓敷厂和福山厂的烧结车间投入实际应用‚由于节省了焦粉用量‚使烧结车间 CO2减排约 6% [2]。

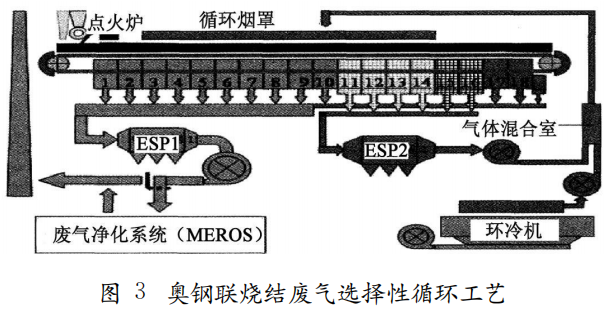

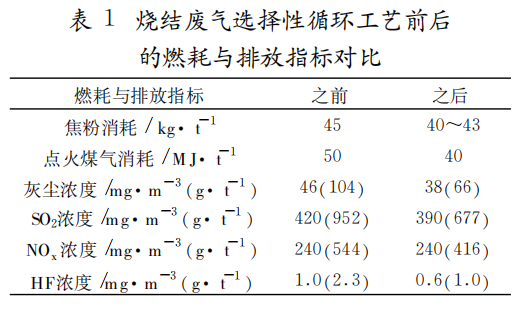

(3) 烧结废气选择性循环

不同于其它从总废气流中分出一部分返回烧结的废气循环‚烧结废气选择性循环是将废气温度升高区域的气流用于循环‚为了保证富氧水平‚向循环废气中加入来自环冷机的热空气。由于利用了废气显热和 CO后燃‚每吨烧结矿可节省焦粉 2~5kg‚并减少了污染气体排放。 此技术由位于奥地利林茨的奥钢联钢铁公司和西门子奥钢联联合开发‚2005年 3月在奥钢联林茨第 5烧结厂投入实际应用‚循环废气取自烧结机的 3/4长度‚即 11~16号风箱处。奥钢联烧结废气选择性循环工艺如图 3‚采用该工艺前后系统燃耗与排放指标对比见表 1 [3]。

(4) 双层布料

双层布料可克服厚料层烧结中上层热量不足‚下层热量过剩的不合理热分配现象。通过两个供料系统分别向烧结机供给配碳量不同的两种混合料‚将含碳量低的烧结料布于下部‚含碳量较高的布于上部‚这样就可以使料层上下部的温度分布趋于合理‚以解决下部烧结矿过熔和 FeO 含量高的问题。同时‚布料分两次完成‚可以防止厚料层布料时将下部料层压实的现象‚有利于改善料层透气性和提高产量。

鉴于双层布料需要两套配料、混料、布料系统‚工艺布置复杂‚实际生产中难以实现‚因此‚对现已实行了燃料分加的烧结厂‚可考虑在二次混合以后将混合料分成两半‚其中一半料中补充添加部分燃料‚作为上层布料‚而另一半不再添加燃料‚作为下层布料。采取这种做法‚只需在二次混合后增加一套运输及烧结机布料系统‚即可实现双层布料烧结。此种方法可大量节约固体燃料 [4]。

(5) 富氧烧结

富氧烧结通过提高点火助燃空气和抽入料层空气的含氧量‚改善燃料燃烧条件‚增强燃烧带的氧化气氛‚使烧结料层中的固体燃料得到充分燃烧‚提高其综合燃烧特性和燃料利用率‚从而降低燃耗‚使烧结液相生成量增加‚延长保温时间‚实现高氧位烧结‚提高烧结矿成品率及转鼓指数‚提高烧结机生产效率。

宝钢集团梅钢 3号烧结机进行了富氧烧结的工业试验‚结果表明‚富氧烧结改善了燃料利用率‚降低了固体消耗‚提高了烧结矿铁酸钙和粘结相含量‚改善了烧结矿相结构‚转鼓强度提高了1.52%‚低温还原粉化率 RDI+3.15和还原性RI 指标 均 得 到 了 优 化‚分 别 提 高了 0.328% 和0.6%。同时富氧点火改善了点火质量‚增强点火强度‚降低点火煤气消耗 [5]。

此外‚预热混合料、热风烧结、厚料层烧结、低温烧结、均质烧结、强化制粒、合理配用各种冶金废料等亦具有减少固体燃料消耗的功能‚并在大多烧结厂有实际应用。

2 降低电力消耗

绝大部分烧结过程的电能消耗是抽风机的消耗。烧结节电的关键措施是减少漏风和实现低风量操作。另外变频电机也在烧结厂被逐渐采用。

国外一些烧结厂的实践证明:漏风率每减少10%‚可增 产 6%‚每吨烧结矿可减少电耗2kW/h‚减少焦粉 1kg‚减少煤气消耗 1680kJ‚成品率提高 1∙5% ~2∙0%。日本烧结的电耗低主要就是通过低漏风率和低风量烧结相结合实现的

3 降低点火煤气消耗

(1) 采用节能型点火炉

在烧结工序中‚点火炉的结构、点火器形式对烧结料面点火质量、点火能耗影响很大。点火器可以采用线型多孔喷嘴点火器、线型组合式喷嘴点火器、多缝式烧嘴点火器、密排小烧嘴点火器等‚点火炉可以采用双斜带式、多缝式、预热式等。

使用这些设备后‚与传统点火技术相比煤气消耗可下降 50%以上‚吨矿可节约点火能耗 2~3kgce [6]。

(2) 预热助燃空气

利用热废气作为点火炉的助燃空气或作为热 源预热助燃空气‚可以提高点火炉燃烧的温度‚降低点火煤气消耗。如果将助燃空气预热到300℃‚理论上可以节约 24%的焦炉煤气。

4 结语

烧结工序节能降耗主要通过降低固体燃料消耗、降低电力消耗和降低点火煤气消耗实现。由于节能降耗对降低生产成本、减少温室气体排放具有重要意义‚因此钢铁企业需结合自身情况‚深挖节能潜力‚开发、应用各种烧结节能降耗的新工艺、新技术‚使烧结能耗不断降低。

参 考 文 献

[1] JFE.焼結鉱製造プロセスにおける水素系気体燃料吹き込み法によるCO2排出削減技術を開発 ~世界初の 実用化 に 成功 ~∙ [2009-06-15].ht- tp://www.jfe-steel.co.jp.

[2] JFE∙炭酸ガス排出抑制型高品質 ·高生産性焼結技術の開発に成功 ∙ [2007-04-10] ∙http://www∙jfe-steel∙co∙jp.

[3] AlexanderFleischander‚ChristophAichinger‚Erwin Zwittag.NewDevelopmentsforAchievingEnvironmen- tallyFriendly SinterProduction - Eposint&MEROS [C] //5 thChinaInternationalSteelCongress.2008.

[4] 贺先新 ∙浅析武钢厚料层烧结的发展 [J].烧结球团‚2004‚ (3):1-4∙

[5] 沈小峰 ∙梅钢富氧烧结技术的研究与应用 [J].中小企业管理与科技‚2009‚ (30):238∙

[6] 赵家彦 ∙钢铁企业降低烧结工序能耗的分析 [J]. 科技信息‚2008‚ (34):171-171‚157∙