唐前进

( 炼钢厂)

摘要: 对影响炼钢转炉生产线精炼钢水温降的因素进行了分析,发现测温设备、员工操作、员工对温度重要程度的认识、工艺制度、生产组织、钢包温降等因素影响了精炼连铸温度控制的稳定性,出现了中间包钢液过热度偏高、钢液温降大等现象。通过优化相关工艺制度,改进设备,加强管理,保证连铸钢液温度的稳定,中间包温度合格率由2014 年的88. 76%提高到目前的94. 35%。

关键词: 钢水温度 过热度 过程控制

1 炼钢现状

炼钢厂转炉生产线拥有3 座100 t 顶吹转炉、3 座100 t 双工位LF 精炼炉、1 座100 t 双工位RH 精炼炉、1 台5 机5 流矩坯连铸机、1 台7 机7 流方坯连铸机、1 台7 机7 流矩坯连铸机,年设计产钢300 万t左右。目前炼钢厂转炉生产线主要生产42CrMoA 、35CrMoA、20CrMoA、30CrMnTi 合金结构钢、LT - B2、LT - B3、FFB2 球磨钢、40CrV - 1、50CrVA 工具钢、HRB400E - 7 高级螺纹钢、Q345C、Q345D 高强板、CCSAM3 锚链钢、15SiCr、GCr15 轴承钢、60Mn2SiAZL弹簧钢等钢种,平均出钢温度在1661 ℃ 左右,国内大多数钢厂的转炉平均出钢温度在1640 ~ 1700 ℃左右。经过系统分析,从主要工序控制着手,在降低出钢温度方面取得了一定的成效。

2 精炼钢水出站温度的影响因素分析

出钢温度取决于公式( 1) :

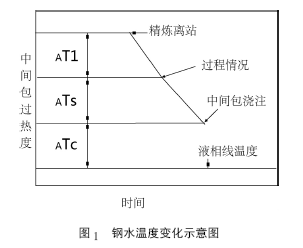

T 出= T 液相+ ΔT 过热度+ ΔT 过程1 + ΔT 过程2 ( 1)

式中: T 出—出站温度,T 液相- 液相线温度,ΔT 过热度—过热度,ΔT 过程1—从精炼出站到开始浇注时的过程温降,ΔT 过程2—中间包浇注过程中的温降。

从公式( 1) 可见,出站温度与钢种的液相线温度、过热度、2 个过程温降4 个因素有关。

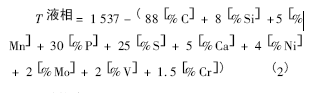

2. 1 液相线温度

液相线温度取决于合金和伴生元素的含量,由钢种成分计算得到公式( 2) 。

2. 2 过热度

过热度是开浇时由中间包水口注入结晶器内的钢水温度与所浇钢种液相线温度的差值。目前尚不能进行理论测算,只能根据经验和实测值确定。目前我厂过热度基本要求控制在15 ~ 30 ℃。

2. 3 从出钢到开始浇注时的过程温降

出钢温度的控制重点在于过程温降的控制。过程温降主要分为软吹时的温降、钢水运输过程温降、浇注过程温降等。软吹时温降与钢包状况、吹氩时间、方式等有关; 钢水运输过程温降与生产组织、连浇炉数及钢包保温等有关; 浇注过程温降与浇注速度、中间包保温等有关。

2. 4 影响因素

生产实际过程中影响中间包钢水温度因素很多,结合炼钢厂转炉生产线的自身特点,主要因素有: 员工对温度重要性认识不到位、员工过程温度控制能力不够、测温设备对测温代表性的影响、温度制度不完善对温度造成的影响、生产组织不合理对温度的影响。

3 优化方案及实施

3. 1 管理措施

3. 1. 1 做好中包温度合格率重要性的宣传和教育,让全员参与中包温度合格率控制。

3. 1. 2 要求全员树立炉炉控制最佳出钢温度的理念,并将以往仅以出钢温度合格率为依据改为连同出钢温度、钢包温度、中包温度合格率一起作为考核工长、机长、炉长的重要依据,有效杜绝了测温过程中的作弊行为。

3. 2 提高过程温度控制能力

3. 2. 1 进行员工测温插入深度、测温位置、测温氩气大小等方面培训,提高测温水平,确保测出温度具有代表性。

( 1) 针对员工测温手法:

①保证测温偶头插入钢水30 cm 以上;

②插入钢水角度要大于45°。

( 2) 针对测温时,氩气大小。

测温前要将氩气流量调到30 NL /min,具体大小

以实际钢水吹开面积大小为准,渣层蠕动即可。

( 3) 针对测温位置。

①不要在吹氩的正上方测温;

②不要靠着钢包壁测温。

3. 2. 2 提高LF 炉炉长过程温度控制水平方面培训,避免通电结束温度过高。避免一次加渣料或合金量过大,渣料每批次不得大于250 kg,炉前出钢要求配合金接近成份下限,LF 钢水温度升高液相线30 ℃ 以上才能补加合金,避免温度过低时加大量合金,影响后期温度均匀;氩气不正常炉次,先送电升温,温度稳定后才能造渣、加合金调成份; 根据钢包在外的等待时间,综合判断上钢温度,规定空包时间大于2 h,上钢温度可适当降低5 ~ 10 ℃等。钢水离站时必须加够碳化稻壳保温。

3. 3 完善工艺技术

3. 3. 1 现场跟踪各种钢包温降,统计第一手数据提供给炉长参考。

3. 3. 2 操作规程提供的首炉吊包温度偏高,因此将首炉吊包温度范围下限下移,提高中包温度合格率。

3. 3. 3 合理控制钢包使用个数,减少压钢包现象,造成温度可控能力低。

①加强钢包烘烤制度管理,尤其是对新包等非正常周转包的管理; 根据生产组织合理安排周转包个数,缩短钢包周转时间; 钢包长时间空置的加盖保温、短时间等待的在线烘烤等。

②钢包区域制作了钢包状态流转记录单,列明了钢包包衬寿命、装包时间、钢包红热状态、出钢温度等项目,使精炼操作工及时有效地掌握钢包状态,便于更准确地进行过程温度控制和调整上台温度。

3. 3. 4 认真做好各工序间的保温工作,应用全程加钢包盖技术,要求炉后钢包做到100% 红包出钢,减少了钢包过程降温; 连铸保证做好中包开浇前有4小时以上的烘烤,烘烤温度大于1100 ℃,从而进一步减少了温度波动范围和过程热损失。

3. 4 确保设备良好运行

3. 4. 1 把好进厂测温偶头的质量关,避免因测温偶头质量差造成测温误差大。

3. 4. 2 测温表移到室内,避免环境温度对测温温度造成影响。

3. 4. 3 做好大包清渣、覆盖剂加入量、保证喂丝机运行稳定等辅助工作,从而确保了过程温度和出钢温度完全在控制范围之内,稳步地促进了精炼钢水中包温度合格率的稳步提升。

4 优化效果

通过对以上环节的优化,得到了很好的生产效果:

( 1) 中包温度合格率由原来的88. 76% 提高到现在的94. 35%;

( 2) 铸坯实物质量提高,退废率降低0. 02%,热顶锻合格率也明显提高。

5 结语

过程温度优化控制直接体现整个生产线的管理控制水平,必须在原材料、初炼炉、精炼、钢包、连铸、生产组织等每个环节推行实施标准化操作,上道工序主动为下道工序创造条件,以降低生产成本、提高实物产品质量。

参考文献:

[1]熊涛涛,徐曼,任崇锐,王洪梅,等. 提高LF —连铸钢液温度稳定性的分析与实践[J]. 中国冶金,2006,( 16) : 17 - 19.

[2]张先棹. 冶金原理[M]. 北京: 冶金工业出版社, 1991.

[3]孙翠华,李广艳,崔凯,等. 钢水过程温度控制技术的研究与实践[J]. 2013,( 19) : 23 - 25.