大圆坯低碳钢表面裂纹的改善

郝广鹏,毛成杰,王国强,石荣民

( 特钢事业部)

摘要: 大圆坯连铸机生产的低碳钢有时会出现铸坯表面裂纹缺陷,通过对浸入式水口插入深度、保护渣的使用、结晶器系统以及二次冷却强度等各项指标的优化,降低了低碳钢表面裂纹的缺陷。

关键词: 大圆坯; 表面裂纹; 表面温度; 冷却强度

0 前言

新区连铸自投产以来,生产部分低碳钢连铸坯时会出现不同程度的表面裂纹缺陷,并遗传给其后的轧制产品,导致出现轧制废品。为了提高铸坯质量,必须对低碳钢连铸坯表面裂纹的成因进行分析,找到解决的办法。

1 低碳钢表面裂纹的成因分析

引起铸坯产生表面裂纹的因素有很多,连铸生产过程中的温度控制、冷却控制、液面稳定性控制、振动参数控制及矫直控制对低碳钢铸坯裂纹的产生均有明显影响。

1. 1 浸入式水口深度对表面裂纹的影响

浸入式水口插入过深时,从水口出口流出的钢水带到弯月面上的热量不足,保护渣熔化不均匀,而浸入式水口插入深度过浅时,结晶器液面波动大,液渣无法均匀流入结晶器与坯壳之间的空隙,令坯壳的凝固不均匀,引起表面裂纹。影响浸入式水口插入深度的因素有:

1) 中间包升降设备可靠性低,四个液压缸升降不一致。

2) 液压缸有时会泄压造成中间包偏斜。

3) 中间包在使用中变形严重。

1. 2 保护渣对表面裂纹的影响

选用的保护渣不合适,使用过程中变性,主要原因为低碳钢保护渣适应能力不强,钢水过热度高对保护渣性能造成影响,综合作用导致保护渣保障能力差,间断出现表面裂纹缺陷。保护渣加入量的控制也不严格,结晶器中的保护渣时常过厚或过薄。

1. 3 结晶器对表面裂纹的影响

1) 结晶器在长时间的使用过程中,结晶器铜板和足辊会逐渐发生磨损、变形或位移,使初生坯壳受到损伤,从而导致连铸坯裂纹缺陷。

2) 结晶器的锥度不合适。结晶器锥度过小,与连铸坯的凝固线收缩率不适应,产生的气隙大,热阻增加,坯壳生长慢,回温快; 锥度过大,连铸坯与结晶器间的摩擦力增加,而且低碳钢摩擦力比中碳钢摩擦力高出15% ~ 20%,低碳钢坯壳厚度不均匀性也强,振痕深,表面更易产生横裂纹。

3) 振动参数不合适。横裂纹与振痕是共生的,振痕深度增加,横裂纹发生几率增加,要减少横裂纹就要减少振痕深度,振痕深度取决于振动频率、振幅、负滑脱时间。

4) 结晶器的冷却强度偏大,结晶器弯月面初生坯壳不均匀,导致铸坯产生纵裂纹。

1. 4 二冷强度对表面裂纹的影响

二冷水的配水量不合理,采用的动态二冷配水模型只令二冷水量与拉速相匹配,冷却强度过大,铸坯表面温度偏低,断面内温度梯度增大,热应力提高,使坯壳薄弱处应力集中,极易发生裂纹,而原有的微小裂纹处在过大的冷却速度下也会扩展成明显的裂纹。

2 改进措施

2. 1 浸入式水口插入深度的改善

1) 在中间包车的液压阀台侧增设液压平衡马达,定期校正位置传感器,平衡各个液压缸的升降,保证四个液压缸升降一致。

2) 按渣线要求制作不同规格的垫块,变渣线时选用合适规格的垫块放置到中包升降框架下面,以防液压缸泄压造成中包偏斜。

3) 增加中间包的钢板厚度,在中间包上加焊加强筋,减少中间包的变形量,同时根据中包变形量确定各流的水口长度,确保水口底端平齐一致,进而保证插入深度的一致。

2. 2 保护渣使用的改善

1) 选用合适的保护渣。保护渣消耗量需要满足润滑,以防止黏结产生纵裂纹,也要满足浅振痕,以防止横裂纹。选择碱度、粘度和结晶温度的正确组合,对低碳钢来说就能达到防止产生裂纹的效果。

2) 优化加保护渣的操作,保护渣在结晶器中的厚度控制在35 ~ 50 mm,液渣层厚度在7 ~ 10 mm,确保保护渣在结晶器内均匀熔化,使液渣层保持稳定。

2. 3 结晶器系统的改善

1) 强化对结晶器使用状况的监控力度,发现结晶器铜板和足辊发生严重的磨损、变形或位移时,及时更换和修复。

2) 采用合适的结晶器锥度。对新上线的结晶器铜板的表面质量和倒锥度进行检查,符合标准才能使用。

3) 定期对结晶器足辊、固定段、扇形段的对弧情况进行检测,保证准确对弧。

4) 调整振幅和振频。采用高频率小振幅的振动方式,减少偏振,降低负滑脱时间,使振痕深度降低,有利于减轻横裂纹。

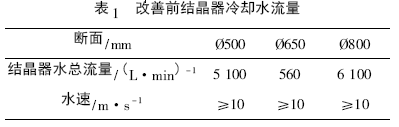

5) 调整结晶器冷却强度。调节结晶器冷却水流量,调节前后的数值见表1 和表2,确保结晶器初始坯壳均匀生长。

2. 4 二次冷却改善

1) 建立温度、拉速动态配水模型。测量铸坯表面温度,利用测量值修正TWS 动态温度曲线,通过拉速来设定配水量,利用动态温度曲线实时修订和稳定配水量,确保连铸坯表面温度均匀、波动小。

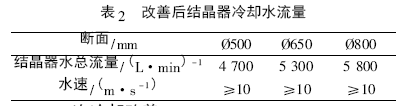

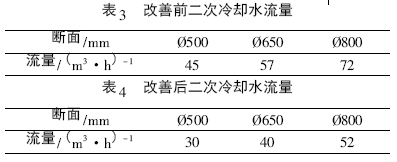

2) 二次冷却采用弱冷。将三段式冷却改为二段式冷却,令活动段下区不再喷水,设定合适的配水量,调整前后的数值见表3、表4,提高铸坯的表面温度,避免连铸坯表面进入700 ~ 900 ℃的第III 脆性温度区,减少了在矫直区出现的表面裂纹。

3 结语

通过对浸入式水口插入深度,保护渣的使用,结晶器锥度、冷却强度、振动参数及二次冷却强度等对低碳钢表面裂纹的影响,提出了相应的改善措施,大幅降低了铸坯表面裂纹的缺陷,低碳钢的铸坯表面无缺陷率由原来的90%提高到目前的98. 97%。

参考文献

[1]王世俊,郭甲男,周云,等. 南钢热轧中厚板表面裂纹缺陷分析[C]. 第七届( 2009) 中国钢铁年会大会论文集( 中) ,2009.

[2]喻承欢,关开明,骆忠汉,等. 武钢二炼钢含Nb 钢连铸表面质量的改进[J]. 世界金属导报,2002.

[3]刘建华,包燕平,孙维,等. H 型钢表面裂纹成因分析[J].钢铁,2006,8.