吴有文

(酒钢集团榆钢公司,甘肃,榆中,730104)

摘 要:介绍了榆钢二期320m2烧结机在当前低成本经营形式下,通过内部展开技术攻关,对制约厚料层因素综合分析,结合生产实际实现了稳定厚料层操作,提升了烧结矿强度,降低了固体燃料消耗指标。

关键词: 烧结;低碳厚料;固体燃耗;故障率

Research and Application of Sintering Technology of “Low Carbon and Thick Feeding”

WU You-wen

(Yuzhong Iron and Steel Co of JISCO , Yuzhong 730104, China)

Abstract:Yugang 320m2 sintering machine were introduced in this paper, in the current low cost operation form, through internal expansion technology research, comprehensive analysis of the factors of restricting the thick layer, combining with the actual production has realized stable thick layer operation, improve the sinter strength, reduces the solid fuel consumption.

Key words:sintering;Low Carbon and Thick Feeding; The solid fuel consumption,fault rate

1 前 言

榆钢二期拥有一台320m2烧结机,采用两段混合生产工艺,于2012年8月投产,设计台时416吨/台·h,利用系数1.30t/m2·h,投产初期,在配矿结构上按初设标准,大量使用进口粉矿烧结生产,于2013年1月顺利实现达产,步入2014年,钢铁产能过剩,市场长期低迷,公司从经营角度出发,在烧结配矿上降低进口粉矿配比,并大量配加杂料,几乎等同于全精矿烧结,烧结垂直烧结速度变慢,负压升高,3#烧结机平均烧结料层厚度不足650mm(台车栏板高度700mm),固体燃耗等技术指标居高不下,烧结矿作为成本最低的入炉铁料,提升烧结矿产能是实现降低生铁成本的必要条件,3#烧结机2013年下半年台时平均完成379.43,返矿率指标22.84%,在原料条件复杂化的情况下,如何进一步实现厚料层烧结技术,提高烧结矿台时产量,优化技术指标,达到降低烧结矿成本的目的,成为技术人员紧要的课题。

2 “低碳厚料”研究与应用

2.1 优化燃料粒度组成

烧结生产研究证明,燃料粒度组成确定了燃料在混合料中的赋存状态,而燃料的赋存状态对其燃烧性能将产生较大影响,通常,燃料在混合料赋存状态有以下几种:

1) S(Single)型-以炭粒为核心,表面粘附矿粉或辅助原料;S’型-没有黏附层的裸露炭粒。

2) C(Composice)型-以粗粒的矿粉或辅助原料为核心,外层由炭粉、矿粉及细粒辅助原料组成。

3) P(Pellet)型-没有核粒子,而仅有各种细粒物料组成。

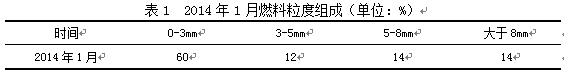

抽取榆钢2014年1月燃料粒度组成如表1。

对榆钢3#烧结机混合料的分析表明,炭粒的分布情况是,S型占60%,C型占25%,P型占14%,S’型占1%,由此可见,炭粒在烧结混合料中的赋存状态不合理,因燃料粒度粗,+3mm粒级含量占40%,导致S型炭粒增多,一方面在台车布料上容易产生偏析,大粒级混合料集中分布到台车底部,导致台车带料现象发生,影响生产组织,也增加了篦条消耗;另一方面,大颗粒炭粒燃烧会导致局部还原气氛增强,燃料带变厚,反过来影响混合料垂直烧结速度,烧结机负压升高,厚料层难以实施,影响各项指标。榆钢结合生产实际采取以下措施优化燃料粒度组成:

⑴ 通过每周定期召开3#烧结机专题会议,与公司技术质量部沟通将燃料粒度采购标准细化,要求外购焦粉粒度不超过20mm,并纳入按质论价条款,对不符合项落实扣款,后期外购焦粉粒度均保证在3mm以下,满足烧结0.5mm~3mm的烧结技术要求。

⑵ 对太阳山焦粉因夹杂大量沉淀焦,粒度偏大,通过协调生产部在储运部原料一作业区安装鼓筛,对筛分设备进行优化改造,实现了库存近10000吨太阳山焦粉的筛分,+10mm粒级含量约16%,+20mm粒级含量0%,满足了进料要去。

⑶ 坚持焦粉、瓦斯灰分仓配加,每周二、周五对外购焦粉、返焦粉、太阳山焦粉、瓦斯灰等做全分析,稳定配加。

⑷ 针对对辊、四辊磨损严重,间隙变大,满足不了生产工艺要求,通过组织召开专题会议,明确对辊定期堆焊、四辊每月车削的制度,实现辊子上辊8~10mm,下辊3mm~5mm的工艺要求,燃料粒度控制+5mm含量不超过5%。

2.2 优化配矿结构

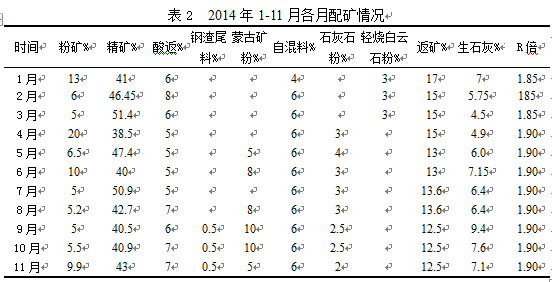

研究证明,铁矿石粒度组成影响烧结混合料制粒性质,从而影响铁矿石烧结性能及产、质量指标,烧结混合料中球颗粒一般是由成核颗粒和黏附细粒组成,称之为“准颗粒”,“准颗粒”形成条件与矿石粒度组成密切相关,理想的为1~3mm做核颗粒,0-0.25mm颗粒作为黏附粒子裹在核颗粒周围,而0.25~1mm中间颗粒难于粒化,越少越好。烧结混合料中0.25~1mm粒级含量与烧结生产率成反比关系,一般铁矿石中此部分比例越高,烧结生产率越低,同时随着烧结料中0.25-1mm含量部分减少,1-3mm粒级增大,烧结过程进行得更加均匀,消除了烧结夹生料,从而使烧结矿的机械强度得到改善。榆钢2014年3#烧结机烧结矿配矿结构如表2。

可见,具有一定粒度组成的粉矿配比极低,其他铁料为精矿与其它细粒级粉状物料,在初设为全粉矿烧结的工艺来说,直接导致配合料中1-3mm粒级含量低,造成核颗粒大幅降低,成球效果难以保证,为提升混合料成球效果,满足生产要求,榆钢主要采取了以下措施

2.2.1 杜绝全精矿烧结

针对榆钢两段混合,全粉矿烧结的设计工艺,2014年在配矿上积极采用了国产粉矿替代进口粉矿,国产粉矿价格550元/吨,进口粉矿价格750元/吨,国产粉矿中1-3mm粒级含量占比40%,为配合料添填制粒核心,达到了强化制粒的目的。

2.2.2 停用轻烧粉,配加石灰石尾料

由于轻烧白云石粉粒度较细,针对白灰窑作业区库存石灰石尾料多的情况,经与高炉沟通,停止使用轻烧白云石粉,实现石灰石尾料破碎后3-4%配比配加,替代轻烧白云石粉,同时,控制破碎石灰石尾料粒度在0-4mm之间,较轻烧白云石粉具有一定粒度组成,达到了改善混合料透气性的目的。

2.2.3 杂料混匀、润湿

制定3#烧结机杂料均衡使用配加方案,在小料场利用工程机械对氧化铁皮、高炉返矿及砾铁粉、除尘灰、钢渣尾料等按比例实施混匀,并打水润湿,以自混料6%的配比长期配加,达到了稳定上料过程,杂料均衡配加,降低成本的目的。

2.3 蒸汽、生石灰消化预热混合料

2.3.1利用定修时间完成了二次混合机蒸汽管道及蒸汽喷头的安装,在蒸汽压力大于0.4MPa的情况下,利用蒸汽喷头形成的喷射气流预热混合料,混合料料温提升6~13摄氏度(随季节变化),同时在混合机至梭式布料间走廊通蒸汽保温,防止热量的散失。

2.3.2 对主要辅助熔剂生石灰实施加水消化,生石灰与水混合后产生消石灰并释放大量热量,工艺上要求生石灰膏状消化,以利于消化过程完全及水分的稳定。

2.4 改进工艺,强化厚料层操作

2.4.1 引进梯形布料技术

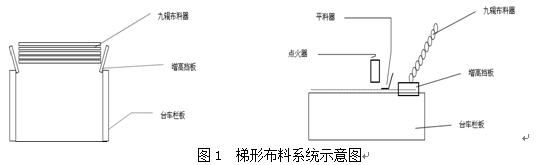

目前炼铁厂320m2烧结机初设是主抽风机设置抽风能力为17500Nm3/min,烧结机栏板高度为700mm,3~4月份,通过对烧结机负压控制及主抽风机电流监测和料层厚度来看,发现在生产中主抽风机能力还有富余,就如何在工艺上进行小的改造,实现料层厚度的提高,充分发挥风机的抽风能力,烧结技术人员利用3月份定修时间,在九辊布料器下料口两边,台车栏板以上部位安装挡料板,通过优化改造,逐步实现料层厚度达到700mm~750mm。

3月份利用检修期,分不同阶段对九辊下料端做了相应改造,通过安装挡料板,调整挡料板与台车栏板角度及九辊转速,实现混合料在进入点火器之前,料层提升约50mm,通过调整泥辊两边合页的开度大小,实现布料具有一定弧度,中间高,两边略低,经过平料器及挡板的挂压后,料面提高且沿台车行进方向实现平铺,如图1所示。

2.4.2 对松料器、平料器实施改造

通过对松料器、平料器的优化改造,实现混合料不同配矿条件下的最佳透气性,随着物料结构不同,精矿、粉矿、杂料的配加比例不同,在一定R控制水平下(R=1.90倍执行),加入的生石灰比例也不相同,导致制粒效果存在差异,烧结混合料中粒度组成高低不一,透气性指数相差较大,在此情况下:① 对几组平料器本身重量实施改进,满足厚料层的要求,避免平料器自重压紧料层,恶化透气性,降低烧结速度;② 对松料器两排透气棒长度及棒间距实施调节,满足厚料层条件下改善透气性的要求。

2.4.3 实施微负压点火

微负压点火是现针对点火段下在点火初期存在抽风强度过大,导致透气性恶化的问题,榆钢在生产过程中通过对,1#、2#、3#风箱翻版按照50%、70%、100%控制,有效解决了因点火造成的烧结矿透气性变差,厚料层难以实施的问题。

2.5 降低漏风

在主抽风机风量一定的情况下,应该减少有害漏风,提高通过烧结机的有效风量,加速料层的垂直烧结速度,经试验研究表明,烧结矿产量成正比地随着有效风量的提高而增加,同时,提高有效风量还可以改善烧结矿质量及水碳操作的稳定,对节能具有重要意义,因为用于每吨烧结矿的电耗的75%是消耗在抽风机上的。榆钢320m2烧结机主要啊采取以下措施减少漏风:

2.5.1 改变台车销子轴承规格

生产实际中发现,由于设计原因,台车销子轴直径与台车栏板孔径之间在设计上存在约3~5mm间隙,漏风量大,同时烧结过程中导致台车销子损耗升高,篦条频繁跌落,为保证生产顺行,通过与西部重工协调,在现有规程台车销子下,将销子轴径由30mm增加至33mm,大大降低了台车漏风。

2.5.2 对漏风每日排查,利用定修处理

通过岗位人员及专业点检对烧结机漏风的排查,本年度对烧结机台车轨道部分变形严重滑板、游板进行了更换,对大烟道裂缝处进行了贴补,对风箱翻板定期检查,对积料进行清理,对温度、负压检测装置进行了移位改造,同时,针对机尾静电除尘房顶泄水槽存在的缝隙进行了大范围的补焊,有效降低了漏风。

2.6 降低故障率

众所周知,烧结生产最主要的是稳定,水分的稳定、烧结过程的稳定,由于混合机的各类故障多次造成停机、水分波动等,都严重制约了烧结矿产质量水平的提高。榆钢前期因为检修力量薄弱、检修质量差、检修时间短等因素,设备故障率居高不下,后期通过以下措施加强了对岗位日常点检、维护及检修工作的管理,故障率指标明显下降,保障了3#烧结机的正常生产运行。

⑴每天组织设备管理技术人员与点检结队按标准检查各区域设备隐患,并对点检换牌巡检制度进行检查、落实,使点检工作得到规范,使设备问题得到全面发现,以进行全面整改和检修,使问题全面消除。

⑵ 在维护方面,按润滑要求按时对设备油脂进行补充、更换,并对在开盖检查后发现使用的油品质有问题的及时反馈技术质量部进行了更换,使设备润滑得到充分保障,有效延长了设备的使用周期,降低了故障率。

⑶ 加大对检修项目的申报、质量跟踪的管理。兴达公司设备检修人员存在对设备不熟、检修项目不固定、人员变化大等不利因素,大大影响了检修项目的完整性和质量。对此,烧结二作业区严格要求设备管理技术人员将项目和安全进行详细的现场交底。再就是将检修项目进行分项定人检修跟踪,确保检修项目的全面完成、质量合格。

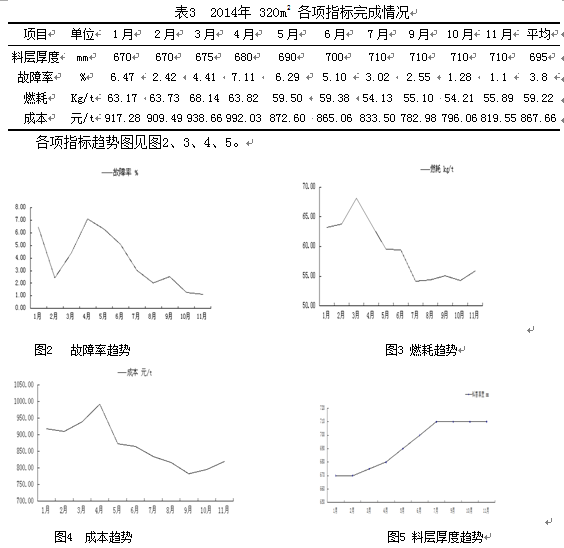

3 取得的效果

通过上述措施的逐步实施,2014年1~11月份320m2烧结机各项技术指标完成见表3。

4 经济效益

截至2014年11月3#烧结机加工成本累计完成74.56元/吨,2013年烧结矿加工成本完成77.73元/吨,1~11月烧结矿结算产量按2342700.83吨计算,则产生效益:2342700.83吨×(77.73元/吨-74.56元/吨)/10000=742.6362(万元)

5 结 语

通过采取改善燃料粒度组成、优化配矿结构、预热混合料、强化厚料层操作、降低漏风、降低故障率等管理、技术措施,使榆钢3#烧结机混合料制粒有了明显的改善,二次混合机出口+3mm 粒级达到68-70%,混合料温度≥55℃,消除了烧结过程中过湿带的不利影响,同时也改进了烧结的布料情况,使烧结燃料和有效风量得到充分的利用。进而将烧结料层提高至700mm-750mm,使烧结矿产质量、成本指标等均有了较明显的进步。

参考文献

[1] 孙文东. 烧结管理概论[M]. 北京: 冶金工业出版社, 2004. 9.

[2] 傅菊英, 姜涛, 朱德庆. 烧结球团学[M]. 长沙:中南大学出版社,1996. 2.

[3] 薛俊虎. 烧结生产技能知识问答[M]. 北京:冶金工业出版社, 2003. 2.

[4] 长沙矿山设计研究院. 烧结设计手册[M]. 长沙:冶金工业出版社, 1990. 2.

[5] 贾艳,李文兴.铁矿粉烧结生产[M]. 北京: 冶金工业出版社,2006. 2.