黎均红 魏功亮 谭海波 刘晶波

(重庆钢铁股份有限公司)

摘 要:正常生产的高炉通常需要适当的冶炼强度以保证高炉的稳定顺行,并取得良好的技术指标和经济效益。在国内,关于高炉降低冶炼强度操作的报道不多,特别是长期低冶炼强度及其对高炉顺行的影响和操作上的应对办法。重钢炼铁厂正常生产时的冶炼强度控制在1.10-1.20t/m³·d之间,但在环保搬迁后的2010年1至5月及2014年9月至2015年3月,两次均进行过长达近半年的低强度冶炼(平均冶炼强度0.85t/m³·d左右)。长期的低冶炼强度若操作不当对炉况的顺行影响较大,会导致炉况顺行变差,炉缸不活等一系列问题。重钢炼铁厂通过对上、下部参数的调剂,克服了上、下工序导致的休、慢风率高和原、燃料质量劣化等问题,基本保证了炉况的稳定顺行,并摸索出了一条长期低冶炼强度下的操作办法及应对措施。

关键词:高炉低冶炼强度操作

1 引言

重钢炼铁厂现有4座高炉,其中一、二、三高炉为2500m³,四高炉为1750m³,建成投产日期分别为2010年11月、2009年12月、2011年9月、2014年4月。4座高炉的设计利用系数为2.3t/m³·d,设计冶炼强度1.173t/m³·d。建成投产后由于受诸多因素的限制,其中二高炉于2010年1至5月,一至四号高炉于2014年9月至2015年3月,两次均长达近半年的时间为低强度冶炼,月平均的冶炼强度在0.85t/m³·d左右,最低的单月冶炼强度0.667t/m³·d。在低强度冶炼时期,高炉还受制于原、燃料质量波动,上下工序导致较高的休慢风率,及其多重叠加的影响,给高炉的稳定顺行带来波动。重钢炼铁厂在本着既保证高炉炉况的稳定顺行及节能降耗,又不能给高炉留下后遗症,在操作上通过对原、燃料的质量跟踪,高炉的上、下部调剂,加强操作和管理等措施,基本保证了高炉的稳定顺行,并总结出了适合低冶炼强度的一些应对措施。

2 重钢炼铁厂的低冶炼强度情况

重钢炼铁厂正常生产时,高炉的冶炼强度在1.10-1.20t/m³·d之间,该区间也是炉况的稳定顺行和各项技术、经济指标的最佳范围。在此区间内的高炉利用系数在2.2~2.4t/m³·d之间,综合焦比515kg/t·fe左右。当低于该区间80%以下,则认为是处于低冶炼强度状态。

2.1 二高炉开炉初期的低冶炼强度情况

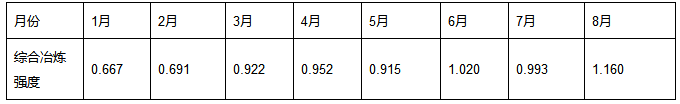

二高炉于2009年12月23日点火开炉,开炉后不久,受到上、下工序的影响,一直处于低冶炼强度状态,2010年1至5月平均综合冶炼强度只有0.831t/m³·d,2010年6月份生产转顺后冶炼强度逐步提高。二高炉开炉初期的冶炼强度详见表1。

表1 重钢炼铁厂二高炉2010年1-8月冶炼强度表(单位:t/m³·d)

2.2 全厂2014年9月至2015年3月低冶炼强度情况

2014年9月下旬过后,由于原、燃料持续供给紧张,4座高炉逐渐进入低强度冶炼,并先后于2014年11月及2015年3月将四高炉和二高炉停炉。一、三高炉连续生产,至2015年4月前炉况时有波动,但总体保持了顺行状况,2015年4月上旬冶炼强度逐渐回归至1.1t/m³·d以上。在低冶炼强度期间的高炉利用系数在1.244~1.520t/m³·d。具体冶炼强度详见表2。

表2 重钢炼铁厂2014年10月-2015年5月综合冶炼强度表, t/m³·d

![C$SE9W1VDMF)]$1KP$JP}~L](http://www.yejinzb.com/file/upload/201510/27/11-57-49-11-6.png)

3 低强度冶炼对高炉的影响

在该两次降低冶炼强度期间,其对炉况的影响大体相当,本文仅以第二次情况的2500m³高炉为例阐述。

在2014年9月下旬过后,高炉的冶炼强度控制由≤1.13t/m³·d逐步降至0.95t/m³·d左右;10月份由于原、燃料供给矛盾,炼铁厂即开始了“限制生铁产量+高炉轮流休风”的方式组织生产,高炉的冶炼强度控制≤0.95t/m³·d;11月份之后进一步降低至0.8t/m³·d左右。随着时间的延长和冶炼强度的逐步降低,其对炉况的影响逐步显现,主要表现在以下几点:

3.1 冶炼周期的延长

在降低冶炼强度后,由于入炉风量减少约20%,实际入炉风量3850~3950NM³/min,高炉操作上为保证顺行,将焦炭负荷由4.5t/t降至4.05t/t并将喷煤比相应降低,这也导致高炉的冶炼周期从6.5h延长至8.5h。

3.2 风口水箱烧坏频繁

随着冶炼强度的降低,风口水箱的烧坏较正常生产时段偏多,期间共烧坏风口138个,在2015年2月份最多时全厂达到46个。烧坏小套的部位多集中在前端的上部和内圆的下方。2015年4月份冶炼强度回归正常后水箱烧坏的数量大幅减少。

3.3 炉况逐渐憋风

冶炼强度降低后,3座2500m3高炉炉况的稳定性变差,抗外界波动能力减弱,加上原、燃料的质量波动增加,高炉较为憋风不易接受风量,透气指数也由正常生产时的3150~3250降低至2850~2950。

3.4 其它影响

在低强度冶炼期间,由于原、燃料的供给矛盾也带来其质量的波动,加上高炉多次的轮流休风待料,水箱大量烧坏漏水等,高炉的滑料次数明显增加,特别是当以上各种不利因素重叠出现时对炉况顺行的影响较大。此期间高炉的综合焦比也由正常生产时的515kg/t·fe升高至550kg/t·fe以上,最高时在2015年2月份达到574kg/t·fe。

4 采取的应对措施

在低冶炼强度初期,我厂即已采取了很多必要的措施,包括精料工作,上下部的调剂,冷却制度的调整和炉内、外的操作管理等。通过这些措施,最大限度的保证了高炉的稳定顺行,在近半年的低强度冶炼期间,炉况虽有波动,但总体顺行良好。

4.1 精料工作

精料工作仍然是生产中的重中之重,也是保证高炉炉况顺行的前提。在高炉限产后,低冶炼强度状态下的精料工作,对高炉的稳定顺行显得更为重要。

4.1.1加强筛分管理

对各种入炉原燃料入炉前尽量进行筛分,包括加强高炉槽下筛分和露天块矿的料场筛分等,以减少粉末入炉。同时对各料仓的闸门和给料机振幅适度调整,将筛分时间由之前的180秒延长至200~260秒,减少给料速度的同时提高筛分效率。另外针对生矿雨天时段较湿较湿容易堵塞筛孔等问题,通过勤打筛子的办法保持筛分效果。

4.1.2建立预警机制

由专职技术人员负责,通过MES系统每天对原、燃料的化学成份、各项理化指标等进行跟踪,并设置报警值,例如CRI设定为>30%、CSR<50%等,超出限定值后及时反馈并报告给高炉,以便高炉操作上提前采取措施应对。

4.1.3合理的炉料结构

保持合理的熟料比在90~92%,其中烧结矿占78~83%,减少生矿入炉,适当将钒钛球团的配比由8%以上降至5%左右,在适当提高操作炉温的同时减少炉缸的热结。另外针对部分进口块矿中Al2O3高,易引起炉渣中Al2O3增加等问题,采取灵活调节烧结矿中MgO含量的办法,确保炉渣中MgO与Al2O3的比值适当控制在0.54以上,以降低炉渣粘度稳定高炉顺行。

4.2 上部调整

4.2.1适当缩小矿石批重

重钢2500m³高炉炉喉的直径为8.2m,正常全风生产时矿石批重63-66吨/批,在低冶炼强度期间适当减小矿石批重至57-60吨。为保证炉况的稳定顺行,缩小矿批的同时为保证焦炭层的厚度,采取少量增加焦比,并将喷煤比由135-145kg/t·fe减至100-120kg/t·fe等办法稳定高炉顺行。

4.2.2布料参数的调整

上部装料制度的调节坚持“上稳下活”的原则,布料参数设定为,对炉喉径向的矿、焦比例适当控制,以实现合理的煤气分布,保持中心和边缘两条煤气通路。在生产过程中,根据炉况的变化及炉身温度的变化情况,逐步调整,确保焦、矿分布均匀,达到高炉稳定顺行和降低焦比的目的。

4.3 送风面积的调整

低冶炼强度后,随着入炉风量的减少鼓风动能将减弱,为保持适宜的鼓风动能需要适当缩小风口面积。操作上如果采取堵风口的方式短期可行,长期堵风口将引起炉缸不活容易出现死区;若大量的更换风口小套将导致备件成本的增加。为此,采取在部分Ø120-Ø130mm小套上加装Ø95-Ø105mm陶瓷套,并选择1-2个风口轮换堵死的方式,以缩小进风面积。通过调整后送风面积由0.3250m²左右减少至0.2620m²左右。生产时的入炉风量由4850Nm³/min减至3850-3950Nm³/min。通过此调整后维持标准风速在245—255m/s区间,以保证中心气流和炉缸的活跃。

4.4 冷却水量的调整和水温监控

当冶炼强度降低后,炉内热流相对减弱,不可避免出现炉墙结厚现象,进而影响高炉顺行。为此,操作上对高炉软水的水量和进、出水温差进行监控,保持进水温度在41-43℃的情况下,控制水温差3-5℃为宜。调节水量时,将软水量由3800m³/h减少至3600m³/h左右,并对冷却壁和炉底两个分支的水量微调,以降低冷却强度,减少炉底、炉墙的结厚的现象。

4.5 做好炉内及炉外的操作

炉内操作时,需适当控制风压、全压差,特别当原、燃料质量劣化时,各轮班必须严格控制,并及时退负荷,以保证炉况的顺行。特别当炉缸出现局部堆积时,采用锰矿洗炉活跃炉缸。炉外出渣铁控制好合理的流速,操作上根据实际情况选择钻头直径在52-55mm,铁流速度4~6t/min;改善炮泥质量,稳定打泥量,使其形成稳定泥包,保证铁口深度在2.8-3.2m,严防出铁时喷溅;遇铁水连续放不出时,及时采取并口放铁等措施以减轻炉内压力。

5 结语

通过以上措施,在低冶炼强度期间高炉最大限度的维持了稳定顺行。事实证明以上办法在操作上是可行的。在2015年4月份原、燃料供给情况改观后,高炉通过简单调整,冶炼强度很快回归至1.13t/m³·d,且调整过程一次转顺,炉况未发生波动。但低强度冶炼还面临另外一些问题,包括:

(1)维持较低的冶炼强度导致冶炼周期的延长,当高炉出现低炉温时,提升炉温的时间延长,上部加入的焦炭需要较长时间才能到达炉缸,低温炉下的高炉操作难度增加。

(2)封堵固定风口减小进风面积时间较长时,炉缸局部易出现死区,加重了炉缸不活,特别在高炉休慢风率增加和休风频次增加时,烧坏小套明显增多。

(3)长时间低风量易造成炉缸堆积,风量越小堆积越严重,高炉抗外界干扰能力变差,各操作参数匹配空间变窄,调节难度加大。

(4)我厂的低冶炼强度是在原、燃料供给不足的情况下,作为生产中的过渡措施,有效保证了生产的连续性。实际生产中若维持过低的冶炼强度,对生铁的产量影响较大,燃料消耗偏高,很不经济。