刘福洪

(酒钢本部炼铁厂)

摘 要:进入2014年后钢铁利润微薄,酒钢炼铁厂采取了各类措施挖潜生铁成本,2月份后在450m3高炉开始配加料场积压小焦块,焦丁比由2013年18.9kg/t增加至2014年39.6kg/t,其中2014年7月份焦丁比达到52.8kg/t,现对焦丁在炉内的作用及使用量进行探索。

关键词: 粒度;混装;透气性;参数控制;焦丁比

1 前言

高炉利用矿石和焦丁混装冶炼,早已被普遍应用。以焦丁取代大量合格焦炭,充分合理利用焦丁资源,尤其自2014年后钢铁行业的不景气,高炉生产向降低生产成本转型,以最大限度消耗焦丁,减少燃料的浪费。焦丁在高炉冶炼过程中,不但在还原反应和还原后铁水的渗碳中,起到代替大块焦的作用,而且在块状带直接还原区,起到保护大块焦的作用。生产实践表明,矿石和焦丁混装冶炼有利于减少高炉压差,提高料柱透气性,改善煤气利用,促进炉况稳定顺行,提高利用系数,降低燃料比,并且有利于盘活焦炭库存,进一步降低生铁成本,其经济效益显著。

2 焦丁的产生及加入的方式

高炉焦炭入炉前需筛除<22mm的碎焦及粉末,碎焦化学成分与大块焦相同。将槽下筛分物进行再次筛分,将8~22mm的焦丁混入到矿石中,到高炉内加以再次利用,代替部分冶金焦。焦丁入炉采用每批定量的方式,通常每批450kg,分三次,每次150kg与矿石通过槽下设备装入同一料车矿中入炉,以达到均匀混装的目的。

3 焦丁混装入炉的优点

3.1 焦丁与烧结矿混装,其主要有以下三点好处:

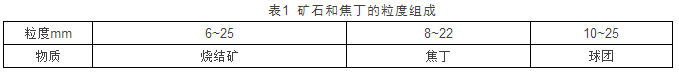

3.1.1 粒度组成与矿石相近(如表1),且焦丁无粉末,混装后有利于提高炉料间隙度,改善块状带矿石层的透气性。

3.1.3 焦丁不但在还原反应和还原后铁水的渗碳中起到代替大块焦的作用,而且在块状带直接还原区,并起到保护大块焦的作用。因为焦丁的比表面积大,反应性较好,利于吸收对于焦炭与C02气化反应起强烈催化作用的碱金属,促使焦丁比大块焦参加直接还原的条件更为优越一些,且更加易于气化,在软熔带以上的还原反应和铁水渗碳过程中消耗殆尽,从而相对减少了大块焦与C02之间的气化反应,抑制了对大块焦的破坏。这种保护作用使到达风口前的焦炭粒度趋于均匀,平均粒度增大,炉腹煤气通过软熔带的“焦窗”增加,利于减少煤气阻力,改善料柱的透气透液性。同时,到达风口前大块焦的增加,使炉缸工作活跃,热量充沛。[1]3.1.2 烧结矿和球团矿有较好的高温冶金性能,能有效增加煤气流与焦丁的接触量,利于焦丁在炉内中上部消化,防止增加焦粉进入炉缸,影响死焦堆的透气透液性,恶化炉缸工作环境。

4 焦丁混装入炉的效果分析

2014年3月份焦丁比为29.8kg/t,每批料加焦丁320kg;2014年5月份焦丁比为44.1kg/t,每批料加焦丁480kg;2014年7月份焦丁比为52.8kg/t,每批料加焦丁570kg,炉况稳定顺行,各项经济技术指标得到了明显的提高。

4.1 改善料柱透气透液性,提高煤气利用

高炉透气性主要由块状带、软熔带和滴落带的阻力损失决定,尤其是软熔带。高炉块状带由矿石层压差决定,焦丁加入后,矿石混装层的厚度会相应增加,但矿石层炉料间空隙度得到改善,因此矿石层压差将基木保持不变;由于焦比的降低,焦炭层厚度会相应减薄,其压差将有所降低。因此随焦丁的使用,块状带的压差将基本保持不变或有所下降。

高炉软熔带是高炉压差损失最大的部位,占料柱总阻损的50%以上,当炉料开始软化,随着体积的收缩,空隙度不断下降,煤气通过时阻损将急剧上升[2]。但焦丁混装后,改变了原来矿石软熔层不透气的局面,起到了增大“焦窗”的重要作用;同时,焦丁粒度小,易气化,在炉内优先参与熔损反应,减少大块焦的熔损率,使风口焦的平均粒度增大,炉缸的焦炭强度提高,大块焦炭仍保持着良好的料柱骨架作用,从而也降低了高炉滴落带压差,改善煤气流分布,提高料柱透气透液性。因焦丁和矿石接触良好,焦丁熔损时产生的CO与矿石发生还原反应,既强化了煤气的作用,减少了直接还原耗炭量,又有利于传热、传质和化学反应。表2说明加入不同焦丁量时高炉透气性及煤气利用率情况。

4.2 增产降焦效果明显随着焦丁的加入,改善了煤气流分布,透气性提高,炉内两道气流旺盛,提高煤气利用率。

矿石和焦丁混装入炉,在一定的冶炼条件下,改善炉内的透气性,提高煤气利用率,起到增产降焦,降低生铁成本的效果,其高炉焦丁量增加前后主要经济技术指标如表3。

从上表3可见,焦丁入炉对降低焦比、燃料比有明显的效果。

5 对焦丁用量的探索

增加焦丁用量可以有效降低焦比、燃料比,但用量过多,焦批过小,炉内没有稳定的煤气流通道,气流紊乱,煤气利用反而降低,高炉稳定性变差。焦丁强度差、透气性差、高温性能差,使用起来风险就越大,容易造成高炉炉况波动。在如何稳定煤气流分布,实现最佳的焦丁比,需要进行探讨摸索。根据宝钢的生产经验,当焦丁比提高到60 kg/t时,高炉透气性下降,压差升高。较高的焦丁比时,块状带焦炭层的厚度降低、焦丁和矿石的混装层的厚度升高,使块状带压差有所升高;焦比的下降使软熔带中焦炭夹层的压差升高;焦丁在高炉下部大量粉化使下部透气性和透液性显著恶化,使高炉风压、压差升高,整体透气性下降的主要原因。

焦丁用量的理论计算,其极限加入量(J)可按下述公式:

J=(rd′[Fe]12/56+a[Si]24/28+b[Mn]12/55+c[V]12/51+d[Ti]24/50+e[C]/C′

上式中[Fe]、[Si]、[Mn]、[V]、[Ti]、[C]为该元素在生铁中的含量;a、b、c、d、e为该元素氧化物在滴落前的预还原率(其值均为0.33左右);C′为焦丁的固定碳含量;rd′为固态直接还原度,rd′= rd-(1-R)OFe/OFe0,其中OFe0、 OFe 为矿石中与FeO、Fe结合的氧量,R为煤气利用率。

2014年以来原燃料质量劣化,酒钢450 m3高炉炉腰焦层厚度确保在210mm以上,高炉常用批重在18.6t左右,焦炭负荷在4.25倍左右,将焦丁比控制在45kg/t左右,可实现最佳燃料比,并取得最好的经济效益。

6 结语

(1)高炉的长期稳定顺行是焦丁与矿石混装入炉取得良好效果的前提条件。

(2)焦丁混装入炉不仅代替部分焦炭,而且优先气化还原、渗炭等反应,保护了焦炭的热强度,提高了高炉软弱带及炉缸死焦堆的透气透液性,促进高炉强化冶炼。

(3)在酒钢原燃料“高碱、高锌、高硫、高灰分”的生产状况下,在保证炉腰焦层厚度在210mm以上,根据焦炭负荷结合炉况运行状况增加焦丁量,是实现高焦丁比的有力措施,可实现最佳燃料比,并取得最好的经济效益。

(4)由于焦粉对高炉冶炼过程具有很多不利影响,易恶化料柱透气性,应注意筛除小于5mm的焦粉后入炉,并要保证焦丁和矿石有准确的计量精度。

7 参考文献

[1] 刘忠孝.合理使用焦丁.大力降低焦比积极采用矿石焦丁混装冶炼技术[J].吉林冶金,1989(6):80-81.

[2] 周传典.高炉炼铁生产技术手册.冶金工业出版社.2005.