张灵君

(北京首钢股份有限公司,北京)

摘 要:钢铁企业烧结工序中,环冷机冷却烧结矿的同时,会产生大量高品位余热余能,其中约 30%烧结工序总能耗在冷却系统散失,利用好这部分能耗是烧结工序节能降耗的重点。本文通过改造首钢股份有限公司炼铁作业部二烧结 415m2 环冷机减少环冷机的漏风,提升烟气温度,增加锅炉产汽量,并针对余热烟气超温等问题进行了研究分析,采取了相应措施,取得了较好的效果。

关键词:环冷机;余热;超温;改造

绪论

首钢股份有限公司烧结余热发电系统投入运行 10余年,系统漏风严重,发电负荷与设计额定值差距较大,2020 年首钢股份炼铁作业部在经过一系列调研后决定将原有密封形式由机械密封改为水密封,彻底解决系统漏风问题,提升能源利用效率,取得经济效益,但烟气温度超温的问题也影响了锅炉使用寿命,威胁安全生产。

1 基本情况

首钢股份有限公司炼铁作业部二烧烧结使用的 415 m2 环冷机,作用是冷却烧结矿。环冷机本体及运行设备、设施均为 2008 年投产,下部为传统胶皮密封,上部为鱼鳞片密封,整体密封效果差,漏风严重,2017 年对下部密封进行了改造,由胶皮密封改为机械密封,初期取得一定效果,漏风有一定好转,余热锅炉产汽量提高了 10%左右。目前环冷机主体设备趋于老化,机械密封未解决漏风的根本问题,用于冷却烧结矿的能耗依然居高不下,日均运行 5 台环冷鼓风机用于烧结矿冷却。

烧结余热发电系统配有 6 台蒸汽流量 9.5 t/h,压力2.1 MPa,温度 265 ℃的余热锅炉;360 m2 烧结环冷机配有 1 台蒸汽流量 51.4 t/h,压力 2.1 MPa,温度 348 ℃的余热锅炉[1]。烧结余热发电站装机规模为 1×26 MW。由于系统漏风较严重,并且因受生产及环保各项因素影响,余热发电的效率一直很低,平均小时发电量约 8000~9000 kwh,作业率低,全年作业率约 62%。

2 环冷机节能改造

环冷机有效冷却面积 415 m2 ,最大处理能力为 900t/h,设备总重 1 435.63 T,配套 5 台环冷鼓风机。将机械密封改为上下水密封,将原环冷机灰斗以上部分全部拆除,安装水密封专用上部烟罩、上部水密封、环冷机回转框架、环冷机台车、托辊、挡棍、相应配套轨道设备、下部水密封、传动摩擦系统、板式给矿机等。环冷机由扇形台车分别通过两根轴连结在台车框架上,跟随台车框架同速回转。内、外环的焊接结构台车栏板安装在台车框架内、外环框架上,形成环形容料装置,其上侧采用环形水槽密封[2]。台车栏板采用隔热夹心结构。外侧加强筋之间留有伸缩空间,避免设备运行过程中由于热胀冷缩造成的栏板开焊、开裂现象。

为便于调整台车位置,滚轮处采用偏心结构,供安装时调整滚轮与压轨之间距离,保证台车复位准确。

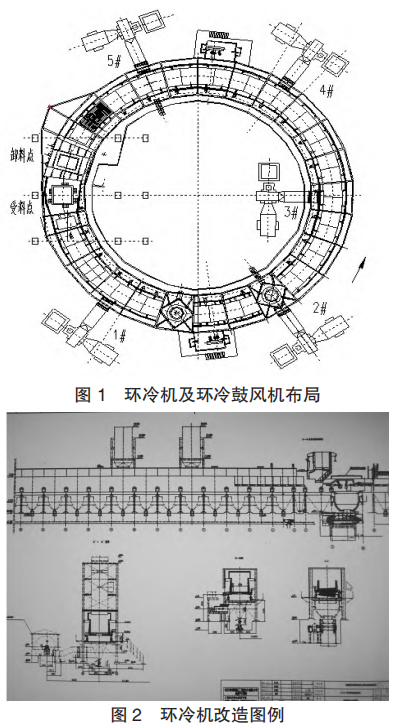

环冷机及环冷鼓风机布局如图 1 所示,环冷机改造如图 2 所示。

3 环冷机改造后出现的问题及分析研究

3.1 环冷机余热锅炉烟气超温,影响锅炉使用寿命

2020 年 8 月完成改造并投入生产,余热锅炉烟气温度随之出现了较大提升。改造完成后,漏风问题得到了有效改善,余热利用效率也得到了提高,同时出现了余热锅炉烟气温度过高的问题。余热锅炉的烟气温度由原来的 360~370 ℃左右增加到 450 ℃以上,500 ℃以上的高温也时而出现。余热锅炉的设计参数是 366 ℃,设计要求控制在 450 ℃以下。余热锅炉的材质是 20# 钢,在锅炉设计规范中要求 20# 钢无缝管材质余热锅炉正常运行温度不超过 420 ℃,在极限状态下不能超过 450℃。为了不影响锅炉使用寿命,消除锅炉安全隐患,不得不主动采取措施将余热锅炉烟气温度降到 450 ℃以下来运行[3]。

原因分析:一是产量提升,烧结矿总热焓值提高。在改造的同时,还对烧结机进行了全面改造,系统漏风率全面下降,烧结矿产量大幅上升,由改造前 430 t/h 增加至约 500 t/h,增加约 16.3%。二是环冷机系统漏风率大幅下降,烟气余热利用效率提升。

解决措施:(1) 打开环冷机顶部烟气排放阀,该阀门的主要作用是在余热锅炉故障或检修状态下利用环冷机配套的环冷鼓风机鼓风将环冷机台车上的烧结热矿冷却。但是效果并不明显,温度下降很有限,从最高的510 ℃左右下降至 480 ℃左右。(2) 逐步降低循环风机转速,由原 690 r/min 降至 500 r/min,效果逐步显现,基本达到 450 ℃以下的运行状态。(3) 因循环风机转速降低,环冷机台车的热矿冷却效果降低,导致环冷机下料处温度过高,存在烫伤皮带的风险,将 2# 环冷鼓风机开启,增加对烧结矿的冷却能力。(4) 合理调整环冷机与烧结机速比,冷烧速比由原来的 0.75 降至 0.7。

3.2 烟气管道膨胀节出现裂缝

环冷机改造并投入运行后,设备巡检中发现一段烟气进气管道上膨胀节出现约 100 mm 裂缝,出现裂缝的膨胀节在距离地面 20 m 高左右的竖直管段上,该直管段下部在弯头处采取的管托支撑,另一侧的支撑点在距离直管段西侧约 15 m 左右的距离,如果直接采取更换的方法需要将原膨胀节全部切除,约 15 m 左右的管道将有一侧没有支撑,存在失稳坠落风险。

原因分析:烟气温度由 366 ℃提升至 500 ℃以上,超出膨胀节耐热 400 ℃设计能力,受烟气热应力影响,超出膨胀节伸缩范围,导致金属膨胀节受热应力拉伸撕裂,形成裂缝。另膨胀节使用超过 10 年,设备老化也是导致出现裂缝的原因。

解决措施:考虑到结构安全及场地吊装位置受限问题,排除拆掉旧膨胀节更换新膨胀节的方案。通过搭设脚手架,选用耐热 550 ℃以上的膨胀节现场组对,将旧膨胀节及管道包裹在新的膨胀节里面,不但解决了余热烟气管道系统漏风的问题,也避免了更换可能出现烟气管道缺少支撑力的结构系统失稳安全隐患。

3.3 蒸汽温度超温对汽轮机安全运行造成极大影响

汽轮机是补汽冷凝式汽轮机,额定发电量 26 MW,转速 3 000 rpm,主蒸汽进汽压力 1.95 MPa,主蒸汽设计进汽温度 298 ℃,汽源来自 6 台 99 平 m2 烧结机余热锅炉和 1 台 360 m2 烧结机余热锅炉混合蒸汽,其中 99m2 余热锅炉设计 265 ℃蒸汽温度,360 m2 余热锅炉由原设计的 348 ℃上升到改造后的 450 ℃以上,混合后的蒸汽超过 350 ℃。

如果运行温度高于设计值,会造成金属机械性能恶化,强度降低,脆性增加,导致汽缸蠕胀变形、叶轮在轴上套装松弛,汽轮机运行中发生振动或动静摩擦,严重时损坏设备,故汽轮机不允许超温运行。日常情况蒸汽进汽温度控制范围为设计值±10 ℃,最高不超过 308 ℃。

原因分析:进入 360 m2 烧结机余热锅炉的烟气温度超过 450 ℃并长期接近 500 ℃,而锅炉的产汽温度依据过热器的大小一般不低于烟气温度的 10~30 ℃。

解决措施:为了确保蒸汽温度能够达到运行要求,在 360 m2 余热锅炉的蒸汽主管道上新增了一套喷水式自动减温装置。采用流体自身降低设备功耗,减温水即被粉碎成雾状水珠与蒸汽混合并迅速完全蒸发,从而达到降低蒸汽温度的作用,并且能够有效保护汽轮机叶片不被水滴冲刷造成二次损伤,确保将 450 ℃蒸汽降到308 ℃以下,保障汽轮机的安全运行。

3.4 产汽能力及发电效率效果差

通常,在烟气量不变时,烟气温度大幅度提升,余热锅炉产汽量也会随之的增加,但运行发现蒸汽温度提升了约 100 ℃,蒸汽产量只增长了约为 4 t/h,发电量也只是增长了约 1 800 kw/h。由于改造前环冷机漏风严重,产汽量较好的状态下只有 38 t/h 与设计能力 51 t/h 相差较多,约为设计能力的 75%。在不考虑漏风量减少导致循环风量增加的情况下,发电负荷应增加约 3 650 kw/h。

通过探索分析,整体漏风率是降低的,烟气温度也确实提高较为明显,造成锅炉产汽量没有达到预期的原因是进入锅炉的烟气量不足,热焓值偏低。环冷机一段高温区域温度很高,能够达到 500 ℃以上,二段烟气温度也在 380 ℃左右,但环冷机改造后,整体密封效果好,烟气温度升高,为确保环冷机冷却效果,避免热矿烫伤皮带和烟气损伤锅炉,二段 2# 环冷鼓风机需要投入运行,增加冷却效果,导致二段环冷机内部正压增加,大量风量从二段和三段之间的缝隙窜入三段区域,不但没能提高锅炉产气量,降低锅炉烟气温度,反而增加了三段烟气的温度。所以又将二段烟气放散开启,导致整个烟气循环系统风量不足。

针对分析的结果,结合停机检修,将一段和二段的隔板全部打开,将高低温烟气完全融合,充分利用余热锅炉的循环风机将绝大部分热量通过锅炉产生的蒸汽带走。这样不但降低了烟气的温度,避免了烟气温度过高对锅炉的损害,也提高了锅炉的利用率,增加了实际发电收益。另外也可以减少环冷鼓风机的运行数量和提高了热矿烫伤皮带的安全系数,可谓一举四得。

4 节能效果统计

4.1 节约能源种类及节能原理

该项目节约能源为电能,主要体现在环冷风机节电及余热发电机发电量增加两个环节,节能原理如下:风机节能原理:环冷鼓风的风到达环冷机台车底部时,因环冷机台车底部与轨道之间存在大量漏风点位,鼓风大部分由此点位漏出去,不能经过烧结矿层,造成风的浪费,改造前需要运转循环风机、2#、3#、4#、5# 环冷鼓风机5 台风机,并且全部满负荷运行,烧结矿冷却温度达到100 度以内,实施全能水密封后,环冷鼓风机鼓风经过烟道达到环冷机台车底部,因实施水密封,漏风率较低,鼓风基本全部由环冷机台车底部向上运行,经过高温烧结矿,带走烧结矿的热量,达到烧结矿冷却的效果,循环风机、3#、4#、5# 环冷鼓风机 4 台运行,并且风机全部降低了负荷,就满足烧结矿冷却需求,降低了环冷鼓风机电耗。余热发电量增加:改造后,环冷漏风率降低,风的利用率增加,一二段带出烧结矿的热量增加,360 m2 余热锅炉入口烟气温度升高,产汽量增加,从而发电量上升。

4.2 节能效益计算

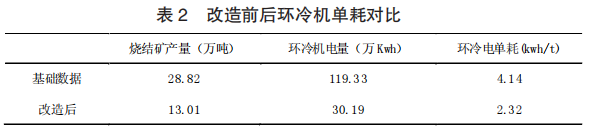

改造后,选取 10 月 14-24 日正常生产数据,查询环冷鼓风机电量,根据烧结矿产量核算环冷鼓风机电单耗以及余热发电情况做对比,计算电单耗下降数据。余热发电增加量评价:截取 8 月 27 日-9 月 2 日,一烧烧结机稳定运行,并且一烧产汽量与六月份截取时间相同的情况下,计算小时发电量上升量,核算发电效益。环冷鼓风机运转台数以及环冷鼓风机运转台数负荷以及 7# 锅炉烟气温度情况见表 1。

4.2.1 项目实施前能耗情况

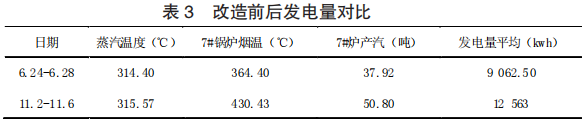

项目实施前,6 月 1-28 日,环冷鼓风机电量 119.33万 KWh,烧结矿产量 28.82 万吨,环冷鼓风机电单耗 4.14KWh/t。项目改造实施前,截取 6 月 24-28 日,烧结 4+1 模式运行,工况稳定下,余热发电量 9 062 kWh/h。

4.2.2 项目节能综合分析

(1) 改造前后节电效益分析

8 月 14-24 日环冷鼓风机电量 30.19 万 KWH,烧结矿产量 13.01 万吨,环冷鼓风机电单耗完成 2.32 kWh/t。对标项目实施前,环冷鼓风机电单耗降低=4.14-2.32=1.82kWh/t,现在烧结矿月度产量 36 万吨,月度效益=36 万*1.82 kWh/t=65.52 万 kWh,实现效益 33.42 万元,见表 2。

(2) 改造前后增发电量效益分析

改造后,截取一烧运行情况与六月份情况相同的情况下,7# 锅炉烟气温度上升约 65 度左右,产汽量约上升13 t/h。发电机组同步上升发电量小时 3 500 kWh/h,月度效益=2 282 kWh*24*30*0.48=120.96 万,见表 3。

综上,环冷机改造在节电和提高发电量两方面可实现月效益 154.38 万元。

5 结论

通过采取上述措施后,360 m2 烧结机余热锅炉的烟气温度明显下降,长期稳定在 410~430 ℃左右,产汽量也提升至平均 50 t/h 左右,汽轮机的进汽温度可以通过减温器自动调节控制在 308 ℃以内,节电和提高电量方面每月创造效益达到154.38 万元。但是通过此项工程也暴露了我们在前期研讨改造项目中存在的不足,即只考虑了主流程的主要设备对生产工艺的影响,忽略了改造项目对辅助设备设施运行的影响,导致后续出现的一些列设备及生产问题,这也是我们以后关注的重点,对我们以后开展各项改造工作具有很大的现实意义。

参考文献

[1] 焦光武,高新洲.首钢矿业 360m2 烧结机余热发电工艺优化实践[C]//2014 年度全国烧结球团技术交流年会,全国烧结球团信息网, 2014.

[2] 伍英,周茂军,马洛文,等.宝钢烧结余热锅炉生产实践[J]. 烧结球团, 2011, 36(3):4.

[3] 原中华人民共和国机械工业部.中华人民共和国国家标准 GB 50231-98: 机械设备安装工程施工及验收通用规范[M].中国计划出版社,1998.