田苏东 孙万明 田立国

摘要:本文主要介绍了永洋特钢180 m2烧结机900mm厚料层烧结生产实践。烧结厚料层对烧结质量的提升、产量提高效果显著,同时具有降低燃耗等优点。永洋特钢180 m2烧结机2017年10月投产,经过设备改造和工艺改进,料层提升至900mm,返矿率和固体单耗下降,利用系数提高约0.15。

关键词:厚料层;生石灰消化;强化制粒;透气性

1 前言

厚料层烧结能够改善烧结矿质量,提高烧结矿强度,提高成品率,降低固体燃料消耗和总热量,降低烧结矿FeO含量和提高还原性。由于厚料层烧结具有的优点,我国近年来厚料层烧结在国内众多钢铁企业已成功应用,国内多数企业料层厚度提高到800mm以上,行业比较先进的企业也已经取得900mm超厚料层烧结生产实践,取得良好效果。

永洋特钢180m2烧结机于2017年10月投产,受台车车栏板高度限制,料层厚度700mm ;2018年10月对烧结机台车栏板由700mm加高至900mm,料层厚度加至820mm,总管负压17.0Kpa,烧结生产料层厚度在780-820mm间运行;2020年6月进行工艺改进,生石灰先经螺旋消化器后再进入一混进行混匀,混匀料透气性明显提高,料层厚度加至900mm,总管负压保持在16.8-17.3 KPa。

2 厚料层烧结的技术措施:

2.1 优化配矿、强化烧结混匀料制粒效果

烧结一次配料以赤铁矿粉和褐铁矿粉为主,搭配6-12%精粉。要求生石灰-3mm粒级≥85%,固体燃料中-3mm粒级≥75%。制粒小球中还原性好的赤铁矿、褐铁矿或高碱度返矿作为粒子,混合料中的核粉比45:55,提高混合料成球率,改善烧结料层透气性。

表1 永洋特钢典型烧结配矿结构

|

矿种 |

主体矿 |

搭配矿 |

精粉 |

白云石粉 |

||

|

高品位A (巴系) |

中高品位B(澳系) |

低品位C(澳系) |

D |

|||

|

配比(%) |

30-40 |

12—18 |

5—15 |

10—20 |

6—12 |

7—9 |

表2 铁矿粉化学成分

|

料种 |

TFe |

CaO |

SiO2 |

MgO |

Al2O3 |

H2O% |

烧损 |

|

巴系A |

62.2 |

0.003 |

4.72 |

0.093 |

1.66 |

9 |

3.6 |

|

澳系B |

61.51 |

0.04 |

3.82 |

0.115 |

2.16 |

9.15 |

5 |

|

澳系C |

56.26 |

0.05 |

5.98 |

0.119 |

3.08 |

10 |

9.5 |

|

矿种D |

58.56 |

0.06 |

4.92 |

0.139 |

1.86 |

7.95 |

8.42 |

|

58.15 |

0.04 |

5.43 |

0.127 |

2.43 |

9 |

8 |

|

|

精粉 |

67.56 |

0.36 |

4.39 |

0.5 |

0.52 |

10 |

1 |

|

65.4 |

1.58 |

4.5 |

1.063 |

0.73 |

12.12 |

1 |

优化混合机加水方式。通过对混合机加水管改造,加水方式由输水管“钻孔”直喷改为雾化喷头的给水方式,提升混合料润湿效果。同时对二混增加蒸汽管。

2.2 配置生石灰消化器,提高生石灰消化效果

生石灰与水或湿料接触便开始消化反应,需在配料室配料开始到二次混合形成料球之前这一特定工艺时间段内完成消化。如果在特定工艺段内生石灰消化不完全,会产生破坏混合料成球性的负面影响,且不能充分发挥制粒粘粘剂和消化放热提高料温的作用。

烧结矿碱度控制范围在1.90-2.20,生石灰配比在7.5%左右。未使用生石灰消化前,生石灰消化不充分,出二混混匀料时常带有白点。2020年6月配置3台消化器,消化器由给料系统加料生石灰粉,经螺旋输送将其均匀送料到搅拌区,加水系统定量给水,生石灰粉和水经旋转桨轮混合推送到出料口。生石灰经消化器消化,基本消除混匀料带有白点现象,混匀料透气性提高。在料层提高至900mm,小时料批500t 的情况,总管负压在17.0-17.3kPa,小于烧结机负压设计值17.5kPa。

表3 总管负压随着料层厚度的变化

|

序号 |

料批(t/h) |

料层厚度(mm) |

负压(KPa) |

|

1 |

380 |

700 |

12.1 |

|

2 |

450 |

780 |

14.1 |

|

3 |

480 |

780 |

16.2 |

|

4 |

480 |

880 |

16.7 |

|

5 |

500 |

900 |

17.1 |

2.3 改造松料器

松料器由扁平状改为圆柱状,布局方式由一层改为两层,提高料层的透气性。

2.4 提高混合料料温

提高烧结混合料料温,使其达到露点(56-65℃)以上,减少过湿带的影响,提高料层的透气性,同时为料层内热交换创造良好的条件。

为此我们一、二混使用热水。我厂配混系统除尘使用水除尘,设置回水罐收集除尘系统用水,一混用水使用回收的系统除尘水。二混使用净水,专门制作净水罐,稳定出水量。回水罐和净水罐均通蒸汽,水温控制在70-80℃。

2.5烧结机设备改造

烧结原有台车栏板高度700mm。经过设备改造,台车栏板高度由700mm加高至900mm,同时点火器、布料九辊、刮料器等设备进行相应抬高。

2.6强化工艺控制过程

烧结生产使用的本厂自产生石灰,白灰窑为麦尔兹双膛窑。充分发挥铁前管理一体化以及白灰窑设备优势,并加强石灰石原料管控,保证自产生石灰CaO含量≥85%,活性度≥320,为烧结厚料层生产提高有利条件。

表4 自产生石灰指标

|

序号 |

Cao(≥85%) |

烧损≤9% |

活性度≥320 |

|

试样1 |

89.99% |

5.77 |

386 |

|

试样2 |

91% |

3.11 |

360 |

|

试样3 |

89.37% |

5.04 |

387 |

|

试样4 |

89.52% |

3.5 |

389 |

|

试样5 |

85.32 |

6.95 |

332 |

|

试样6 |

90.58% |

3.18 |

356 |

|

试样7 |

89.23% |

3.38 |

323 |

|

试样8 |

92.4% |

2.73 |

387 |

|

试样9 |

88.82% |

3.6 |

388 |

|

试样10 |

90.83% |

4.11 |

331 |

烧结烟气脱硫脱硝处理采用活性炭干法工艺,此工艺产生的活性炭粉通过气力输送到烧结固体燃料仓。要求气输活性炭粉时,固体燃料补仓,两者适当混匀,保证燃料下料稳定。

炼钢及铁前工序的环境除尘灰统一气输到烧结配料仓,合理安排打灰时间并平衡除尘量,稳定除尘配比。

3 900mm厚料层烧结的实际效果

3.1 烧结机利用系数提高

满足厚料层烧结的前提是改善混匀料的透气性,通过一系列技术措施的改进,特别是生石灰消化器的投用,混匀料透气性提高明显,烧结料层由820mm提高至900mm。烧结小时料批由450t提高至500t,烧结机利用系数由1.58升高至1.73,利用系数升高0.15.

3.2烧结返矿配比下降

烧结返矿即烧结自返和高炉返矿之和,随着料层厚度的提高,烧结返矿配比由23.7%下降至22.0%,下降约1.7%。

表5烧结返矿配比随料层厚度的变化

|

料批 (t/小时) |

380 |

400 |

450 |

450 |

480 |

500 |

|

料层厚度(mm) |

700 |

780 |

780 |

880 |

900 |

900 |

|

返矿配比(%) |

31.57 |

24.73 |

22.75 |

22.16 |

21.93 |

22.01 |

3.3 烧结固体燃耗下降

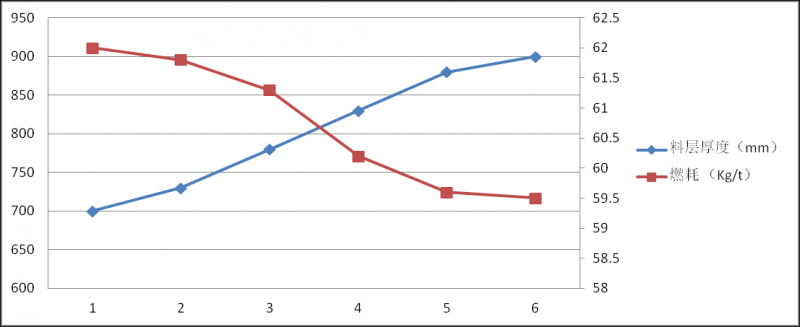

厚料层烧结下,烧结矿带在高温区停留时间延长,改善烧结矿形成条件,同时自动蓄热能力增强,因此随着料层厚度的提高,烧结固体燃料下降。

图1 料层厚度对燃耗的影响

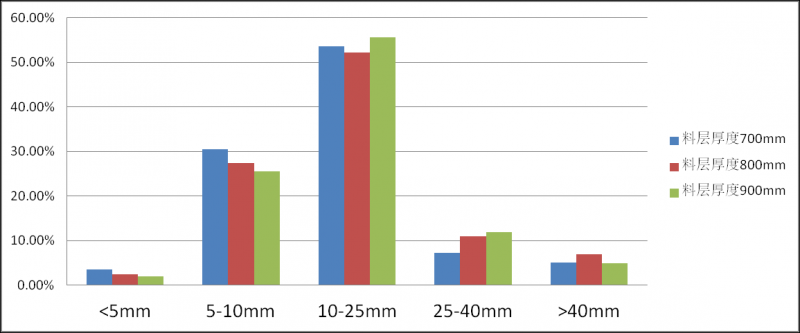

3.4 成品烧结矿粒级组成趋于均匀

料层提高后,烧结矿粒度小于10mm的占比减少,10-40mm的占比升高。烧结矿碎块减少,粒级组成更加趋于均匀。

图2 成品烧结矿粒级

4 结语

(1)厚料层烧结,关键的限制环节为提高料层的透气性,生石灰进入一混前完成消化,保证在料层提高至900mm,负压在正常工况范围内。

(2)厚料层生产,烧结返矿率明显下降,下降约1.7%。

(3)厚料层烧结,产量升高,本质的问题是为实现厚料层烧结,采取技术措施提高了混匀料的透气性,为产量提升创造了基本条件。

(4)厚料层烧结在燃耗和提高烧结矿粒级组成水平均有效果。但是,厚料层生产的长期稳定,需要建立在白灰质量、原燃料质量的稳定、以及烧结机篦条、漏风率等设备的日常有效维护的基础上。

参考文献:

[1] 周传典.高炉炼铁生产技术手册[M],北京;冶金工业出版社,2002

[2] 许满兴、张天启.铁矿石优化配矿技术[M],北京;冶金工业出版社,2018

[3] 冯二莲、李飞、刘继强.现代烧结生产实用技术[M],山西兴达科技出版社,2018