刘文明

(首钢通钢公司炼铁事业部 )

摘要:2025年3月份以来,3#高炉针对炉缸侧壁温度异常升高问题,以主打实物产能为前提,眼睛向内、科学炼铁为原则,通过采取一系列技术措施:①常态化局部堵风口1-2个,鼓风动能从115m/s提高到130m/s。②该部位冷却壁软水冷却改成工业水冷却,单管冷却水流量从30m3/h提高到48m3/h,提高冷却强度。③改善炉料结构,提高入炉焦炭质量。采取一系列措施后,不仅使炉缸侧壁温度得到有效控制,还取得良好的经济技术指标,实现了绿色高效低成本炼铁。

关键词:高炉;护炉;指标优化

1 概况

通钢3#高炉炉容2680m3,2014年7月12日建成投产,设有30个风口,3个出铁口两工一备。2016年4-5月份3#铁口下方壁体温度开始上升,最高点上升至604℃,当时测算碳砖残厚最薄地方700mm,后期钛矿护炉。直至2019年5月份由美固美特重新浇筑炉缸,至今生产6年。2025年2月27日,炉缸一层点位T1107-9,10,11,12(10-13#风口下方,标高7.795m)处内环电偶温度T1107-9已上升至475℃,外环电偶T1107-10已达到329℃,炉皮温度最高点78℃(与电偶不在同一位置),该点残存碳砖厚度583mm,经测算浇筑料厚度256mm。引起了公司、铁部高度重视。通过采取一系列防护措施后,不仅所有高温点得到有效控制,高炉顺行状态和各项指标也不断改善,高炉利用系数达2.35 t/m3.d左右,燃料比降低至530kg/t水平。

2 炉体温度升高情况及热流强度、炭砖剩余厚度

2.1 炉体温度升高情况

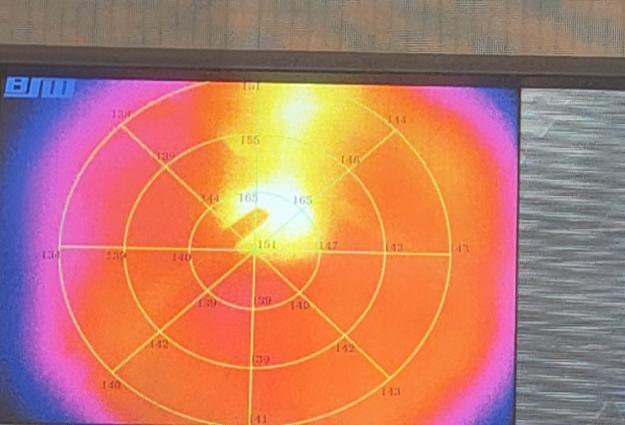

2月末对炉皮温度例行检测时,发现10#风口下方标高7795mm位置(炉缸第二段13-15块冷却壁区域)炉皮温度升高趋势异常,检测该位置炉皮温度达到78℃,较此前升高近20 ℃,其它区域炉皮温度40~50℃。1~5段冷却壁总体水温差为0.12℃。由于3#高炉炉体测温点较少,且部分出现损坏,决定利用3月3日临修机会改管、堵风口操作,恢复所有损坏流量计和差压表,并且对炉皮温度高的区域安装炉皮监控,实现在线监测。

图1 新增监护炉壳温度(热成像)变化情况

2.2热流强度

现场测量2段冷却壁东南方向58-65#冷却壁水温差按0.2℃计算。二段冷却壁面积为2.45m2,四进四出,单根水管冷却面积占1/4。改用工业水冷却后,现场测量单根水管流量为48-51 m3/h。根据热流强度计算公式:

q=4.1868×Q×△t÷(3.6×S)

式中q:热流强度,千瓦/每平方米,KW/m2

△t:进出冷却壁水温差,℃

Q:冷却壁进出水流量,吨/每小时,t/h

4.1868:水的质量热容,千焦/千克.度,KJ/Kg.℃

S:冷却壁受热面积,平方米,m2

计算得:q=4.1868×48(或51)×0.20÷(3.6×0.6125)=18.228 (或19.368) kw/m2.h

2.3炉缸侧壁残余浇注料厚度计算

3#高炉标高7.795米外环热电偶温度329℃,插入炭砖深度约150mm,内环热电偶温度475℃,插入炭砖深度约300mm,浇注料导热系数为9.00w/m.k。根据傅里叶第一定律公式:

K=Q×H/(△t×S)=q×H/△t

式中K:导热系数 w/m.k

Q:需传出的热量 kJ

q:热流强度,千焦/每平方米,kJ/m2

H:厚度 m

设浇注料剩余厚度为x,则标高7.795米距离1150℃等温线厚度h1=x-0.15

即h1=9.0×(1150-329)/(19.368×3600)=x-0.15

经计算x=0.256米,即13#风口下方标高7795mm位置浇注料剩余厚度为256mm,原炉缸一层碳砖残留583mm,按炉皮最高点(跟电偶不是同一个点)计算总计约839mm。

3护炉控制措施

3.1 提高冷却强度,加强局部冷却

2月27日发现炉皮温度异常升高后,立即采取提高炉缸冷却强度措施,一方面加大软软水流量,软水回水总流量由4500m3/h增加至6000m3/h。另一方面降低软水进水温度,同时全开冷却风扇,软水进水温度由39℃降至36℃。

3月3日、5月7日利用休风检修机会,将第二段14块、15块冷却壁由软水冷却改为开放高压水冷却并单走,冷却壁单管流量由30m3/h增加至48m3/h。通过加大高温区冷却强度,容易使该处形成稳定的凝铁层,减少炭砖侵蚀。

3.2 长期堵11、12#风口

3月3日、5月7日定休堵11#、12#风口,通过堵风口可减少该区域风量,降低炉缸边缘活度,降低热辐射,从而减少环流,达到良好的护炉效果。另一方面因缩小进风面积,在入炉风量不变化的情况下,可提高鼓风动能,活跃炉缸中心。堵风口后,风口面积由0.3362m2缩至0.3249m2,在全风状态下标准风速由原来的250m/s提高至270m/s左右,鼓风动能由原来的11500~12500kg.m/s提高至13000~13500kg.m/s。

3.3 改善焦炭质量

炉缸侧壁温度升高,一定程度上是由于炉缸死料柱的透气性和透液性变差,铁水环流加剧所致。3#高炉所用焦炭50%部采用配合煤,质量参差不齐,炉缸侧壁温度异常升高前,曾一度面临焦炭质量下滑情况,焦炭M10≧7.0%,炉缸活性明显变差。炉缸侧壁温度有升高趋势后,炼铁事业部技术人员多次向公司反馈解决焦炭质量问题,充分利用铁前一体化周例会,尽可能保证焦炭稳定性,以提高料柱透气性,活跃炉缸,减少炉缸边缘环流,降低渣铁对炉缸侧壁侵蚀。

3.4 优化操作制度,保持炉缸活跃

3.4.1优化布料矩阵

合理的煤气流分布是维持合理操作炉型的前提,能有效提高料柱的透气性、是高炉长期稳定顺行的基础。高炉上部煤气流的调整,主要通过调整装料制度得到合理分布的煤气流,有效减少炉料对煤气流的阻力,使高炉冶炼下料顺畅,从而保障高炉生产的稳定、顺行,为高炉提升指标创造有利条件。因此,装料制度对高炉稳定顺行及指标提升至关重要。通钢3#高炉在调整煤气的过程中,根据高炉的主要操作参数、炉体热负荷、十字测温等综合判断煤气流分布状况,通过布料档位、批重等制定布料制度对煤气流进行动态调剂,学会两条腿走路。边缘和中心两道煤气流“压”和“疏”都要把握好一个度,中心和边缘过强或过弱都会导致煤气流分布不合理。我们3炉采用稳定中心,在不破坏煤气分布的情况下逐步疏导边缘,得到与负荷相匹配的压量关系,再在加负荷的过程中相应调整,直至中心和边缘完全平衡。在保证炉况稳定的前提下,中心焦炭的布料环数在3圈不变(中心焦角度设定为10°),中心加焦量20%。原燃料条件好时,焦平台不变,缩小内档矿角0.5-1°,外档矿角增加0.5°,矿平台跨度由7.5°增加至8.5-9°,提高煤气利用率,降低燃料比;原燃料条件变差时,焦平台不变,矿平台跨度缩小至7.5°,加强中心、边缘两道气流通道,保持炉况顺行,量压关系相适应,避免因原燃料条件变差而导致炉况难行,甚至出现崩滑料、悬料等恶性事故。

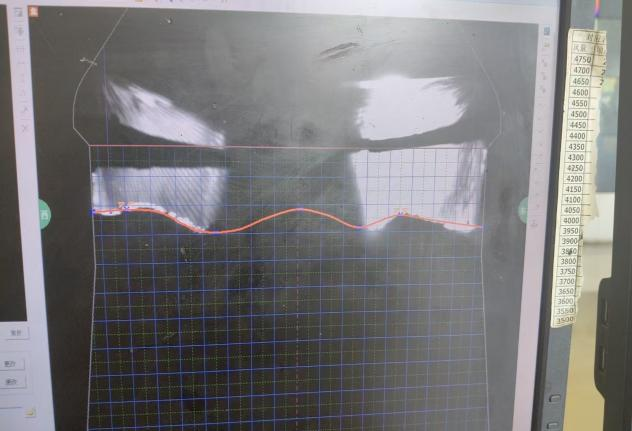

3.4.2优化下部送风制度

合适的鼓风参数和风口进风状态,有利于煤气 流合理分布、炉缸活跃和炉况稳定顺行。因此,稳定的送风制度是煤气流稳定的前提,是炉况稳定顺行的必要条件。风量由4650m³/min提高至4750m³/min,鼓风动能保持13500kg.m/s左右。同时热风温度稳定在1240℃,热风压力405~410kPa,炉顶压力236kPa,压差控制在170-175kPa。维持理论燃烧温度在2300℃左右。随着送风参数的匹配性调整,气流的稳定性得到改善。以维持足够的风速和鼓风动能,活跃炉缸。

图2 3#高炉气流状态

3.5稳定热制度及造渣制度

合理的热制度是高炉稳定顺行的基础。随着3号高炉煤气流稳定性改善、操作炉型稳定,壁体温度波动减少,铁水物理热及化学热稳定,炉缸蓄热能力增强,在同等铁水[Si]含量条件下,铁水温度显著提高。为进一步改善铁水流动性,促进渣铁及时从炉内排出,[Si]的控制范围在0.35%~0.45%,调整后能够满足铁水温度1480-1500℃,既保持了炉缸热量充沛、状态活跃,又保证了渣铁流动性良好。在日常炉渣管理中,控制炉渣(Al₂O₃)15-17.0% ,镁铝比维持0.45-0.55,炉渣二元碱度为1.18~1.22,保证了渣系的稳定性和渣铁的流动性。

3.6炉体冷却制度

合理稳定的炉体冷却制度对稳定渣皮,保持合理的操作炉型至关重要,因3号高炉壁体热负荷长期偏高,2025年3月份调整软水总量5950m³/h保持不变,将软水进水温度调整为36±0.5℃。在日常生产中,当软水进水温度有超出管理范围的趋势时,由高炉工长及时提醒综合泵站调整,提高软水进水温度的稳定性,对稳定渣皮、防止渣皮大面积脱落、提高炉缸冷却强度,维持合理的操作炉型起到了很好的促进作用。

3.7强化炉前作业

炉缸铁水在砖衬表面环流所诱导的剪切力是造成炉缸侧壁砖衬冲刷蚀损、砖衬温度升高重要原因之一,因此保持出铁速度均衡稳定对于减缓侧壁侵蚀,维持凝铁层稳定意义重大。在高炉产量和操作条件基本不变的情况下,炉前作业和铁口维护困难往往是炉缸不活、铁水环流增强对直接表现。为保持铁口稳定,减少铁水环流,3#高炉一方面加强铁口维护,通过对开铁口过程、铁口深度、出铁时间、打泥量等实行标准化统一操作;另一方面,改善炮泥质量,减少断铁口、烧铁口情况,3#高炉零间隔出铁模式向负间隔出铁模式转变,单场出铁时间保持在90-100分钟左右,确保高炉不憋风、铁口不跑泥、铁口深度够,保障了渣铁及时排放,提高炉前作业稳定性。

3.8严格控制有害元素入炉含量

炉料中的碱金属和锌不仅会影响高炉顺行,还会对高炉炉缸、炉底砖衬造成破坏。通过取样化验分析,锌的来源主要有两方面:一是烧结配料中的高炉布袋灰和炼钢污泥造成循环富集;二是高炉使用外购球团碱金属和锌含量较高。经过入炉有害元素平衡计算分析,规定锌负荷≤0.30Kg/t,碱负荷≦3.60Kg/t。同时,日常高炉操作上密切关注每日排碱率情况,必要时采取排锌排碱措施,减少碱金属和锌的循环富集量。

3.9加强监测、护炉预案学习

为保正安全高效生产,3#高炉一方面利用检修机会改高压水,安装炉皮热成像在线监测,安排看水工加强现场水温差、炉皮温度的监测次数,并认真做好记录。另一方面,加强岗位员工对护炉方案和炉缸烧穿应急预案学习,确保炉缸侧壁温度出现异常波动时,得到及时有效处理。再一方面,制定护炉措施,使生产过程做到进可攻退可守。护炉要求如下:

|

内环300mm/外环150mm侧壁温度 |

热流强度 |

措施规范 |

||||

|

铁中[Si] |

铁中[S] |

铁水[Ti] |

钛负荷 |

说明 |

||

|

℃ |

kcal/m2.h |

% |

% |

% |

TiO2 kg/t |

|

|

≥450/380 |

8000-10000 |

0.35-0.5 |

0.020-0.045 |

|

|

堵高温区域上方1-2个风口 |

|

≥500/410 |

10000-14000 |

0.35-0.5 |

0.020-0.045 |

0.1-0.15 |

9-11 |

入炉钛矿护炉 |

|

≥550/430 |

14000-16000 |

0.35-0.5 |

0.020-0.045 |

0.15-0.2 |

11-15 |

入炉钛矿护炉 |

|

≥600/460 |

>16000 |

0.35-0.5 |

0.020-0.045 |

0.2-0.25 |

15-17 |

入炉钛矿护炉 |

|

内环温度上升至600℃,立即休风凉炉,休风堵高温点上方3-4个风口,内环温度降至550℃以下复风。 开风口说明: 内环温度<500℃,并稳定48小时以上且无上升趋势,可捅开1个堵的风口。 内环温度<450℃,并稳定48小时以上且无上升趋势,可捅开1个堵的风口。 内环温度<400 ℃,并稳定48小时以上且无上升趋势,择机捅开剩余风口。 |

||||||

4护炉效果

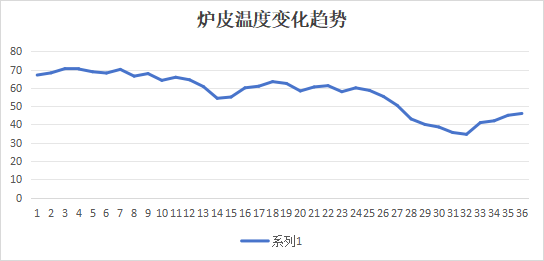

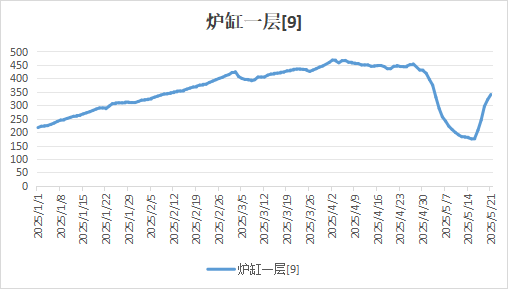

4.1炉缸侧壁温度、炉皮温度变化趋势

3#高炉经过一系列护炉措施,护炉效果卓见成效,炉缸侧壁高温区和炉皮温度逐步下降,稳定可控。其中炉缸标高7795mm东南方向热电偶温度,由开始475℃逐步下降稳定至240-340℃,炉皮热成像温度由最高78℃逐步下降到43℃,所有高温点下降到安全可控范围内。

图3 炉皮温度变化趋势图

图4 炉缸侧壁温度变化趋势图

4.2高炉经济技术指标情况

3#高炉坚持科学炼铁的原则,追求绿色高效低成本炼铁。护炉期间不仅各高温点稳步下降到安全可控范围,炉况也保持稳定顺行,技术指标得到不断优化,实现了经济、高效护炉。护炉以来,3、4月份平均日产量及部分技术指标见表2。.

表2 护炉期间各月份平均日产量及部分技术指标

|

日期 |

平均日产量 |

利用系数 |

煤比 |

燃料比 |

风温 |

富氧率 |

[Si] |

物理热 |

Mg/Al |

|

t/d |

t/(m3.d) |

kg/t |

kg/t |

℃ |

% |

% |

℃ |

% |

|

|

3月 |

6121.64 |

2.284 |

161.29 |

550.52 |

1237 |

4.00 |

0.41 |

1492 |

0.51 |

|

4月 |

6223.17 |

2.32 |

162.5 |

536.68 |

1240 |

4.17 |

0.41 |

1487 |

0.50 |

|

5月 |

6263 |

2.34 |

16103 |

528 |

1240 |

4.15 |

0.40 |

1488 |

0.50 |

5 结语

(1)当炉缸侧壁温度出现异常升高时,通过加强冷却、堵风口等措施在炭砖热面形成凝铁层,并与渗透到碳砖中的铁形成整体,是护炉成功的关键所在。

(2)护炉期间炉况保持长期稳定顺行,维持合理的操作炉型,提高焦炭质量,打出高风速、高动能,已发展中心为主,增加炉缸活性、透液性,减少渣铁流在炉缸边缘的环流是保证护炉效果的重要方面。

(3)控制适当的冶炼强度和产能,炉缸侧壁温度保持可逆性,既可达到护炉的目的,又不影响炉况顺行,实现常态化经济护炉。

(4)当高炉生产进入一定时期,高炉侧壁温度升高是正常现象,坚持精益、科学炼铁原则,采取合理的护炉措施,既可保证高炉安全稳定运行,又可实现高效绿色低碳炼铁。

参考文献

[1] 高海潮,黄发元等.马钢炼铁技术与管理.北京,冶金工业出版社 2019.

[2] 杜鹤桂,等.高炉冶炼钒钛磁铁矿原理.北京:科学出版社,1996,63.