刘济祥

(邯钢能嘉钢铁有限公司 河北省邯郸市涉县龙西工业园区 056400)

摘要:为进一步降低公司生产成本和提升现场岗位环境,对我公司烧结7台配套环境除尘风机运行效率进行了现场实测。结合实际风压风量需求和现有设备状况,在现有风机配套电机、基础、管路不变的前提下,对该7台风机实施高效离心风机节能改造,不尽提升风机运行效率,达到最佳节能效果,减少无效耗能,而且提升了现场岗位环境,进一步满足了环保要求,为钢铁行业风机节能改造提供了可借鉴的实践范例。

关键词:除尘风机;节能改造;运行效率;环保要求

1 现状

当前原有7台除尘风机已经运行数年,风机运行效率急剧下降,并且在风门开到满足实际需要的工况下,电机超负荷运行,设备故障隐患大,难以保证设备的稳定运行。同时,在环保形势严峻的情况下,对厂房、通廊进行了封堵,风压风量不能达到粉尘不能较好的被排走的效果,造成了岗位工作环境粉尘多,满足不了环保要求,且影响职工健康。在钢铁行业面临严峻市场形势与环保压力的背景下,为实现降本增效与环境改善双重目标,综合考虑现有风机现状,决定对该7台环境除尘风机进行改造。

2 风机现场测试

为进一步确定目前风机运行状况以及是否有较大的节能改造空间,对这2台烧结机配套的2台配料除尘风机、2台机尾除尘风机、2台整粒除尘风机以及1台共用成品除尘风机等共计7台除尘风机运行效率进行分析,结合现场情况,按照国家标准《工业通风机 现场性能试验》进行风机性能试验,其中,选取测量点在远离弯管的风机进出口的直段上;流量测量采用皮托管横动法,在圆形管道内按等环面积法划分测量点,确保流量数据代表性;电动机的输入功率采用实验时间内电控柜显示的电机电压、电流、功率因数计算电机的有功功率,以上测试均在生产稳定时进行测量。

图1成品除尘风机进、出口静压测量孔示意图

在进口风门前5厘米处开4个静压测试孔,双进风风机每个进风口各4个,总计8个;在风机出口后5厘米处开4个静压测试孔;方形截面时孔开在每面的中间。

经过对风机的实际参数标定分析后,原风机运行效率较低能耗较高,该7台风机经测试,平均运行效率55.73%,严重的2#整粒除尘风机仅为50.25%,运行能耗高。

表1 7台除尘风机改造前测试结果

|

项目 |

风机名称 |

|||||||

|

1#机尾 |

1#配料 |

1#整粒 |

成品 |

2#机尾 |

2#配料 |

2#整粒 |

平均 |

|

|

风门开度/% |

70 |

60 |

60 |

65 |

70 |

70 |

60 |

|

|

风机效率/% |

53.2 |

66.32 |

53.79 |

51.4 |

51.56 |

63.57 |

50.25 |

55.73 |

3 风机改造的选型、应用技术以及实施

3.1 风机改造的选型

为节省改造成本、提高风机运行效率、节约能源以及提高除尘满足环保要求,改造保留原有电机、管路等系统,改造后的风机结构不变,仍采用原有风机结构。对系统实际运行的工况参数进行分析、研究,结合该系统管路流体力学特性,综合考虑系统最佳运行工况参数,量身定制高效节能风机。其改造选用的风机额定风压、额定风量均与原有风机设计参数相同。

3.2 风机改造应用技术

改造设备包括风机设备整体及配套部件,主要部件有机壳、转子(主轴、叶轮等)、 集流器、进出口软连接、调节门等。

(1)通过先进空气动力模型,根据不同风机工位参数,设计高效风机,匹配最优叶型, “量身定制”叶型并优化进出口角度,设计效率在82%~85%,使改造后风机在系统阻力波动时仍保持效率≥80%,较传统选型高效区拓宽30%。

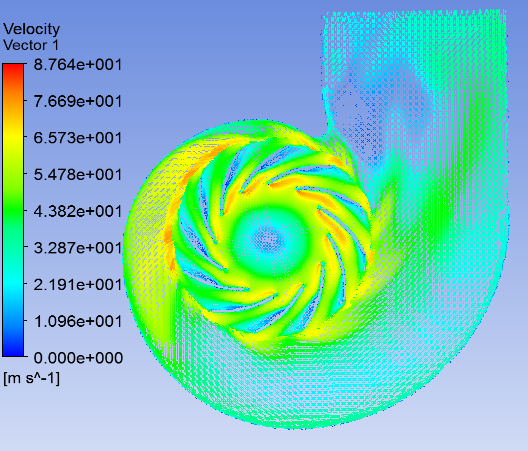

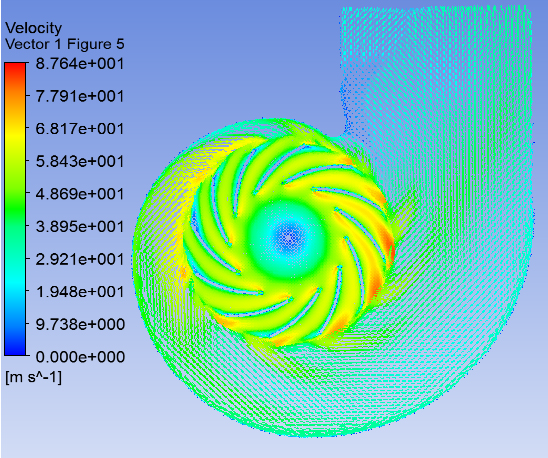

图2 常规风机与高效风机流场分布

(2)通过精密设计,“量身定制”高效低阻橄榄轴,轴材质为 35CrMo合金钢,较传统阶梯轴流体阻力小,轴向损失小,效率高,临界转速高(按工作转速1.45~1.5倍设计),安全性高。

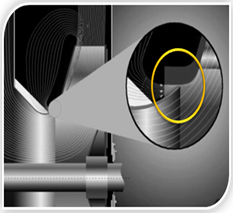

(3)集流器与叶轮间隙优化至3mm~5mm使得更为合理,通过立车精密加工保证间隙均匀性,气流稳定性改善,有效降低风机内部容积损失,提高运行效率。

图3 入口集流器

(4)叶轮耐磨衬板采用进口高硬度复合材料,使用贴附耐磨衬板和表面堆焊的叶轮防磨处理工艺,增强表面硬度,耐冲刷磨损,加工精度达 G2.5 级动平衡标准,较原叶轮G6.3级运行稳定性显著提高,延长使用寿命。

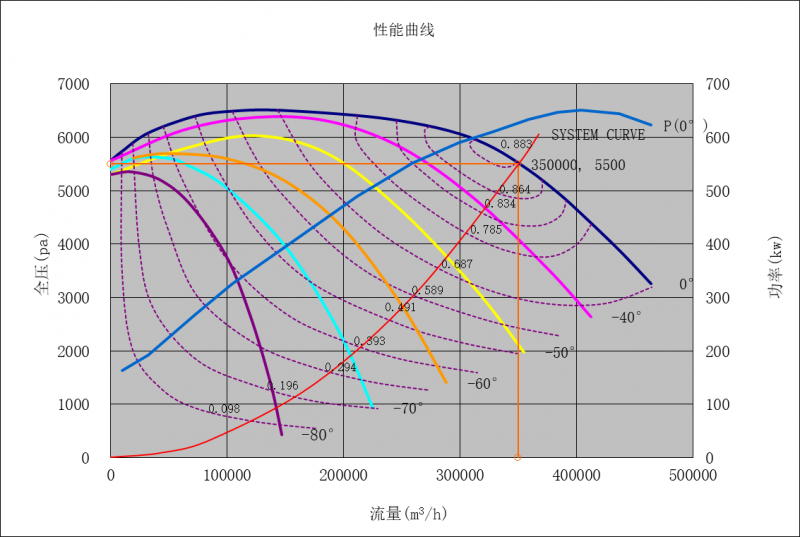

以2#整粒除尘风机为例,其风机设计参数风量 350000m3 /h,风压5500Pa,运行效率高达88.3%。其性能曲线见下图4。

图4 2#整粒除尘风机改造后性能曲线

3.3 风机改造的实施方案

风机改造在现有的风机基础上进行改造,尽可能不动基础,现有电机不进行更换,冷却水管路用现有的管路冷却设备。为不影响正常生产,提前做好充分的人员、工器具安排,分批次充分利用检修机会,按照36小时进行改造。

首先拆除原风机、电机联轴器、进口调节门、进出口软连接、部分进出口风道,电机及轴承箱底座;然后安装风机、联轴器、进出口软连接、连接进出口风道、电机及轴承箱底座、原电机及恢复原电机和风机电气部分;对风机进行试运行,根据风机试运行情况,对风机轴同心复核,对出现的问题处理及对所有的螺栓紧固做防松处理。

4 改造效果

4.1改造后在现场实际工况条件下风机风门开度可以达到100%(全负荷运行)不超电机额定参数(电流、温度)即电机不过载。系统最大运行能力(100%风门开度)风量、风压达到要求数值,改造后风机在额定参数条件下的全压效率达到80%以上。

4.2现场环境提升明显,颗粒排放达标,满足环保要求。

4.3 采用直接在用电设备上安装三相有功电度表,在改造前后相同的工作负载条件下,7台除尘风机运行功率下降1561kW,平均节电率为20.05%,按照年运行8000小时,电费0.55元/kWh计算,年节电1248.8万度,年节约686万元。

参考文献

[1] 耿小红,苍大强,白浩.烧结机机尾除尘系统运行状况分析[J]. 炼铁, 2001, 20(5): 50-52.

[2] 万亮.高温风机的高效节能改造[J].水泥,2018.No.4:48-50.

[3] 段尚源,彭小康,李廉澎,马彦鹏,刘小民.叶轮叶片数及内外径比对多翼离心风机气动性能的影响研究[J].风机技术, DOI: 10.16492/j.fjjs.2025.01.0003.

[4] 赵平崇, 石利德,王炯,陈雪江. 烧结机尾除尘风机性能偏差原因分析及改进[J].风机技术, 1006-8155(2016)02-0087-04 DOI:10.16492 / j.fjjs.2016.02.0151.