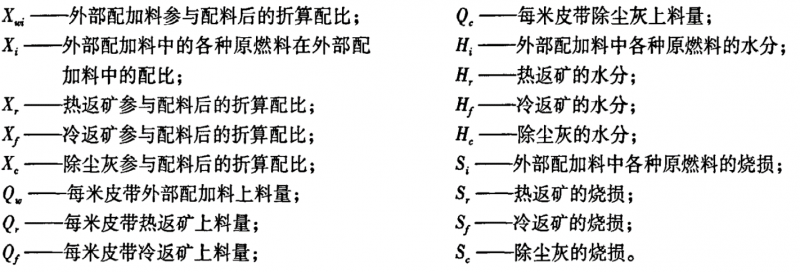

王学龙 张红彪 戴衍松

(山东钢铁股份有限公司炼铁厂 山东莱芜 271104)

摘要:480m2烧结机智能配料系统包含了智能配料控制技术、二级配料系统以及除尘灰回收利用系统,经过综合料量设定和给定下料系数,由皮带机传送至两段混合机混合制粒后获得成分稳定、粒度组成良好的烧结混合料,确保整个烧结过程的稳定顺行和烧结矿产质量指标稳步提升。

关键词:智能;回收利用;二级;模型

1 前言

烧结过程是一个机理复杂、影响因素众多、强耦合、大滞后的动态系统。在生产实践中,大多依据熟练操作的经验来调节和控制生产。经验知识的不确定性、局限性以及人为因素带来的盲目性和不确定性,导致丧失了提高产量、降低能耗的机会。

然而应运而生的智能配料技术适应了这种需要,它将模糊控制理论、烧结专家系统和神经网络相结合。避开了过去那种对烧结过程深层规律无止境的探求,转而模拟人脑来处理那些实实在在发生的事情。它不是从基本原理出发,而是以事实和数据做依据,来实现对过程的优化控制。

2 智能配料控制技术的配置

2.1 配料自动打仓系统

山东钢铁股份有限公司炼铁厂480m2烧结机在配料自动打仓系统中,是依据料仓料重和料种的不同,应用格雷姆线准确定位,系统控制皮带机、打料小车、压缩空气输送、翻板指向、仓顶除尘设备、锤破、辊破设备的开停来实现的。

2.1.1混匀料和熔剂(石灰石、白云石)打仓由TR-3A/3B皮带以及皮带机打料小车完成,当需要上混匀料时小车选择对应的混匀料仓,系统会自动识别料仓仓重,控制在450t-600t之间。当系统检测到仓重低时,会将小车翻板指向皮带,混匀料首先进入8#仓,小车移动至仓重最小的仓后将翻板指向料仓,完成一次混匀料倒仓,直到将五个混匀料仓料重都到600t时发出停料指令,联系停料。

需要上熔剂时选择对应的熔剂仓,小车会与汽车受料槽给料机联锁。操作台分别选择白云石自动或者是石灰石自动,启动顺启打仓,打料小车就会根据料仓料位与受料槽给料机上的流量来自动甄别打仓情况。

2.1.2生石灰打仓是由罐车在封闭的卸车棚内输灰,通过气力输送管道将其打入生石灰仓。并在生石灰仓顶设计除尘器,用来吸收输灰时落差引起的生石灰粉尘,彻底的解决由生石灰扬尘带来的环境问题。

2.1.3烧结燃料是连接燃破室的单独一条料线,有三个燃料仓14#、15#、16#,两用一备,10个燃破储备大仓,5条破碎线,对应五台锤破、五台辊破。当需要燃料打仓时选择对应的配料仓、燃料线,系统会根据仓位控制燃破室辊破、锤破、以及相应的给料皮带,料重控制在70t-100t之间,实现自动启停。

2.1.4由于高返与内返对烧结生产中的作用不同,因此在新系统中我们将内返与高返进行分仓存储使用。当有高炉返矿时系统会根据流量翻版打到17#高返仓位置,当无高返时翻板打入18#、19#仓。再配合烧结终点精准控制技术来稳定返矿流量达到控制仓存的效果。

配料自动打仓系统实现上料线的工艺优化,提高了配料的稳定性和准确性。降低劳动强度,由原先的职工现场巡检、现场操作、设备维护、清理卫生转变为现场巡检与点检,优化人员配置。

2.2 烧结除尘灰回收利用系统

2.2.1除尘灰回收再配料系统。烧结当中除尘灰包括机头电场除尘、环境除尘两种。除尘灰中含铁量较高,可以返回配料回收利用,但是其亲水性差不易制粒,容易恶化料层透气性。在老烧结系统中除尘灰用汽车运往原料场参加一次配料,容易造成扬尘。在新系统中机头除尘系统将机头环境除尘和机头电场除尘分开,机头电场除尘被有资质的企业进行回收进行特殊处理。机头环境除尘与其他环境除尘器收集的除尘灰由气力输送管道打入配料室对应的除尘灰仓。并在仓顶设置仓顶除尘,将由于落差造成的除尘灰扬尘完全回收。将除尘灰下料由以前的电子皮带秤改为双螺旋给料机并加水润湿,在不影响烧结过程的前提下小比例连续配加。

2.2.2水域除尘污水再利用系统。混-1皮带机将搭配好的混合料送往一次混合机进行加水湿润、混匀,由于机头落差大,造成的扬尘难以处理,在烧结生产中一直是一个难以攻克的难关。在料线中,设计了一台水浴除尘外加一套皮带机伸缩头装置,完全消除了这一难题。首先将以往的固定皮带机改为机头可伸缩式皮带机,将H-1A/B、H-2A/B机头深入混合机筒体内,减少粉尘的扬尘量。其次在混-1机头设计安装水浴除尘,将一次混合机出口以及入口的粉尘收集,排入专门设计的除尘水池当中。除尘水池污水通过搅拌,对一次混合污水加水系统进行配加,实现回收利用。

3 二级配料系统

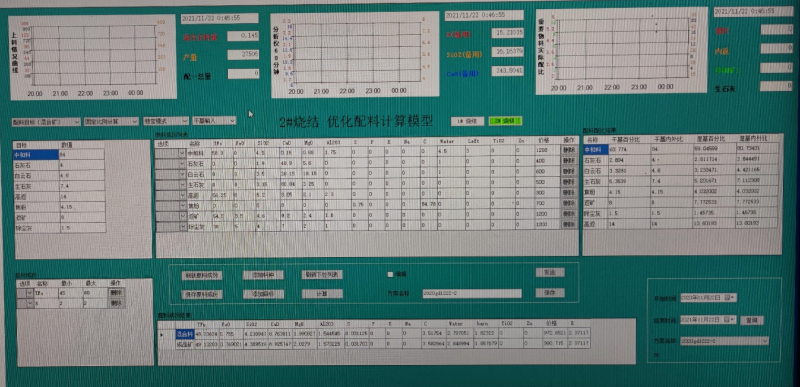

二级配料系统实现了对生产的直接控制,针对厂下达的质量指标,通过数学模型、人工智能系统等优化生产过程工艺参数、预测烧结矿质量,从而完成高效率、低成本的烧结。

配料计算是掌握控制烧结矿物理化学成分的主要手段,在新系统中我们采用数学模型与知识模型相结合的控制方法,建立起了基于预报的烧结矿化学成分控制专家系统。

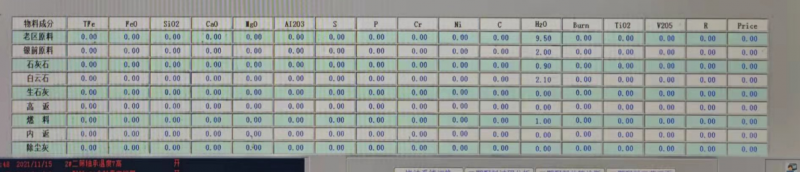

根据烧结过程中大量的可采集到的系统随着时间变化的输入输出数据,利用起系统辨识的方法,建立起时间序列模型。过程是具有动态性的,因此可以利用这些动态数据,不断修正模型的参数,来计算随时间变化的烧结矿化学成得分,得出R、TFe、SiO2、CaO、MgO、Al2O3的预测。

数据库是采集我们日常生产的数据作为指导,那么在二级系统投入之前,先利用优化配料模型计算来达到我们生产稳定的目的。传统配料计算按照外加料配比100%来计算烧结矿的成分和调整配比,没有考虑内部循环物料的数量和成分对烧结矿成分的影响,计算结果和烧结矿成分化验结果出入很大,不能指导现场烧结配比的调整。

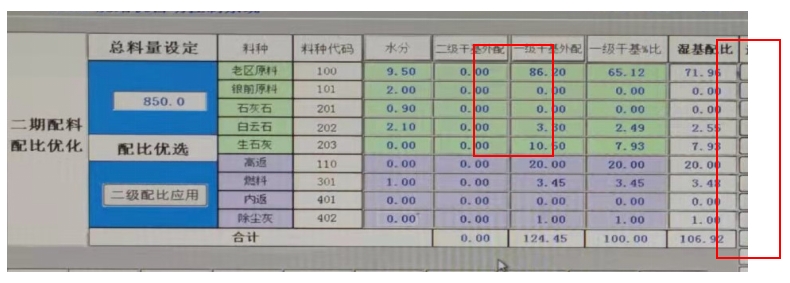

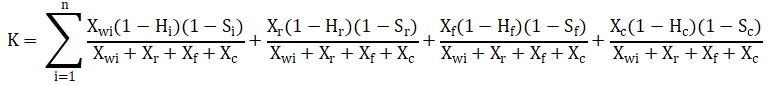

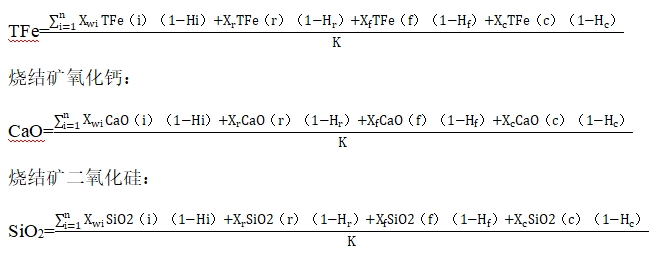

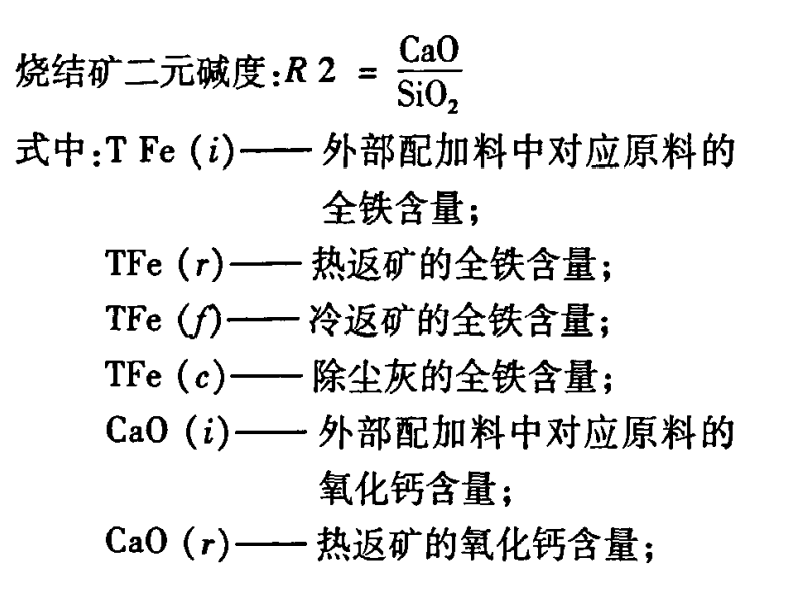

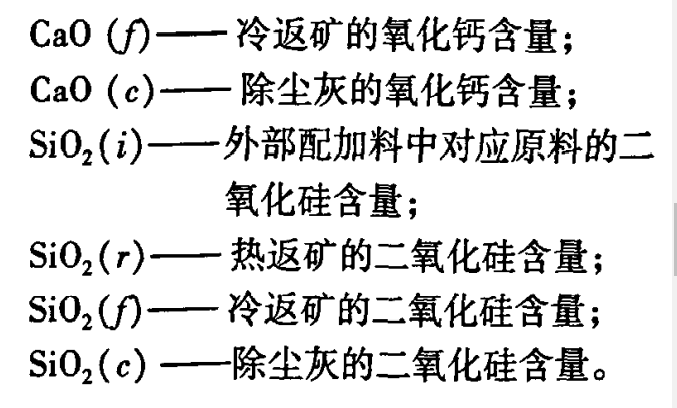

在新系统中我们采用全配料的计算方法,在全配料计算中,将所有烧结物料分为五部分:外部配加料、热返矿、冷返矿、除尘灰和燃料。其中热返矿、冷返矿、除尘灰、燃料为内部循环消化物。全配料是将所有参加烧结的物料全部参与计算,假定全部烧结物料配比为100%,将所有物料的成分和烧损、外加料的湿配比和称量误差、内部循化物的配加公斤数带入公式,可得出烧结矿的计算成分。

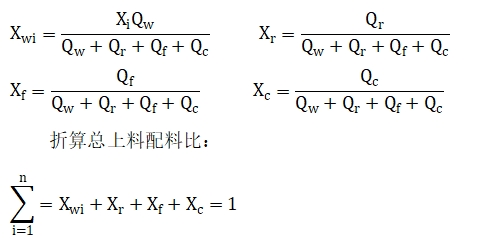

这里的外部配加料是混匀料与熔剂,我们将其看作是100%。利用公式算出

![]() 得出外部配加料配比。

得出外部配加料配比。

然后将内部循环物料参加配料后的折算配比

烧结矿品位:

根据优化配料计算模型我们可以得出烧结矿成分及配比。我们在根据检验室得出的物料成分将混匀料、熔剂、燃料、返矿、除尘灰输入到二级系统中,系统会根据成分自动计算配比。

配比计算是稳定烧结矿化学成分的计算方法,在实际生产中还需要稳定配料室下料量,其中烧结矿成分控制模型,系统会监控配料室储备仓仓位、下料量。控制下料波动,采用电子皮带秤频率和下料重量相对比,设置范围极限报警、循环自动振打仓、远程控制振仓来稳定配料室下料量,达到成分稳定的目的。

4 结语

通过智能配料技术应用,烧结生产过程控制得到明显改善,烧结矿产质量大幅提升。由于此措施的不断实践与应用,不但烧结生产技术指标稳定性明显提升,而且对烧结生产有辐射性的良好作用,生产环境大大改善,余热回收利用稳中有升,除尘系统再利用得到可观的经济效益,也在职工当中得到广泛好评。应用配料自动化及远程操控系统,对烧结原燃料分仓入仓、自动配料、混合料成分预测等进行优化,确保整个烧结过程的稳定顺行和烧结矿产质量指标稳步提升,实现了烧结配料生产的自动化、智能化、节约化。

附:2021年-2024年烧结矿数据统计: