张立朝1 杨利兴1 周明灿1 吴官印2

(1.鞍钢股份有限公司鲅鱼圈钢铁分公司 辽宁 营口 115007;2. 鞍钢集团钢铁研究院 辽宁 鞍山 114009)

摘 要:对鲅鱼圈钢铁分公司1号高炉降料线停炉过程进行了总结,详细介绍了高炉停炉前预休风操作,降料线操作过程、“三顶”指标控制原则,并根据实践效果进行了经验总结。

关键词:高炉;降料线;停炉;中修

鞍钢股份鲅鱼圈钢铁分公司1号高炉一代炉役于2008年9月6日点火开炉,炉体冷却结构采取板壁结合模式,炉缸1、3、4、5段为低铬光面铸铁冷却壁,炉缸2段及铁口区域为光面铜冷却壁,炉腹为4层铜冷却板,炉身中下部7-11带为铜冷却壁,炉身上部12-16带为球墨铸铁镶砖冷却壁,炉喉为2段无水冷钢砖,2015年12月4日由于炉身冷却壁坏管增多,影响到高炉顺行及生产安全,高炉进行了第一代炉役期的降料线停炉中修,更换了7-11段冷却壁和部分冷却板,2018年4月份开始,炉身8段铜冷却壁又有部分管路破损,因此趁2018年6月份高炉大修时对8带铜冷却壁、12带铸铁冷却壁进行了更换,2019年10月份冷却板开始出现坏管现象,2023年5月份炉身冷却壁开始出现损坏情况,最多时冷却壁坏管达到38根,冷却壁破损12块,为此2024年2月19日高炉进行了第二代炉役期降料线停炉中修。

1预休风变料及停炉准备

1.1配料计算

1.1.1 预休风变料

通过对以往高炉大中修变料情况进行总结分析并结合目前高炉运行状态,本次高炉预休风变料计划减轻综合负荷20%(扣除喷吹量),终渣碱度控制在0.98左右,休风前炉温控制Si=0.8%±0.2。原燃料成分如表1、表2、表3所示。

表1 原燃料化学成分

|

|

TFe |

FeO |

CaO |

Si02 |

MgO |

Mn |

Al2O3 |

S |

密度 |

|

烧结 |

57.05 |

8.45 |

9.65 |

4.96 |

1.66 |

0.50 |

2.04 |

0.02 |

1.84 |

|

球团 |

64.20 |

0.87 |

0.17 |

6.70 |

0.33 |

0.00 |

0.16 |

0.05 |

1.98 |

|

焦炭 |

0.57 |

0.02 |

0.18 |

6.05 |

0.16 |

|

3.58 |

0.56 |

0.500 |

表2 焦炭工业分析

|

灰分 |

水分 |

挥发分 |

S |

|

11.92 |

0.24 |

1.46 |

0.56 |

表3 焦炭灰分分析

|

Fe2O3 |

Al2O3 |

CaO |

MgO |

SiO2 |

TiO2 |

|

4.8 |

30.03 |

|

1.36 |

50.78 |

|

预休风前高炉基础入炉碱度1.45,入炉焦比360Kg/t,焦丁比35kg/t,批重85t,综合焦比525Kg/t,按减轻综合负荷20%计算,综合焦比提高到656Kg/t(不算喷煤量),提高入炉焦比至624Kg/t,焦丁比35Kg/t,入炉碱度1.28,批重85t,计划料单:烧结60.6t/p,球团24.4t/p,焦丁1.88t/p,焦炭32.91t/p。

1.1.2变料节点计算

预休风计划于2024年2月19日3点开始减风,4点风到零,预休风料线控制在6米左右,炉料体积平均压缩率13%,炉体各部位容积如表4所示。

表4 高炉各部位容积计算

|

部位 |

炉缸 |

炉腹 |

炉腰 |

炉身 |

炉喉 |

料线容积 |

装料容积 |

工作容积 |

|

高度 |

5.4 |

4.4 |

2 |

17.7 |

2 |

462.7 (6米料线) |

2910.565 |

3480.265 |

|

直径 |

13.3 |

|

15.22 |

|

9.6 |

|||

|

容积 |

750.21 |

730.78 |

363.87 |

2030.3 |

144.76 |

①装料容积计算

中修一般要求变料到炉腰下沿时风到零,根据表4可计算装料容积:

装料容积=363.872+2177.54+144.765-462.7=2223.477m3;按炉容扩大8%计算,实际装料容积2223.477×1.08=2401.355m3;

②每批炉料体积计算

一批矿体积=(60.6÷1.838+24.4÷1.98)×(1-13%)=39.40m3

一批焦炭体积=32.91÷0.55×(1-13%)=52.06m3

一批矿加焦体积=39.40+52.06=91.46m3

一批焦丁体积=1.88÷0.45×(1-13%)=3.63m3

一批料总体积=91.46+3.63=95.09m3

③变料节点计算

按照休风前平均料速10批/小时,设提前变料时间为T,计算如下:

10÷2×T×95.09=2401.355 求得T=5.05小时

按照19日3:00停止上料,根据计算结果同时考虑下料单至炉料进炉内时间间隔,本次预休风计划提前5小时变料步骤如下:

①、18日中班18:00降低入炉碱度(1.45降至1.39)

②、18日中班18:00降低入炉碱度(1.39降至1.33)

③、18日中班22:00变料入炉,提高入炉焦比至624Kg/t,焦丁比35Kg/t,入炉碱度1.28,批重85t。具体料单:烧结60.6t/p,球团24.4t/p,焦丁1.88t/p,焦炭32.91t/p。

1.1.3上休风料及减风过程

18日中班22:00变料入炉后,由于炉温维持中上限加之轻负荷料对气流影响,料速明显减慢,料速有10p/h 减少至8p/h,同时炉顶打水增多,为此装料制度做出调整:![]() ;制度调整后气流受控,但料速未见快,于是0:30将富氧由18000m3/h加至21000m3/h,上休风料期间逐步降低料线,至4点休风累计上料46批,比计划少4批。

;制度调整后气流受控,但料速未见快,于是0:30将富氧由18000m3/h加至21000m3/h,上休风料期间逐步降低料线,至4点休风累计上料46批,比计划少4批。

19日3:03开始减风,减风开始后上2批料,减风逐渐控制料线,4:02倒流休风结束,减风时间59min,休风前【Si】=0.677%,休风料线5.58米,达到了控制目标。

1.2停炉准备

为减少停炉时渣皮脱落和停炉后的渣皮量,停炉前4-5天开始采用适当发展边缘的装料制度,并控制炉温中限,碱度下限。操作上以稳顺为主,卡死部分坏管,减少冷却设施漏水。

停炉前预休风除了正常装填休风料外,最重要的任务就是在休风期间为停炉做好各种外围准备。本次预休风4:02-9:57累计5h55min,主要完成以下工作。

1) 本次预休风期间对冷却系统及设备进行了全面检查,更换损坏的风口并卡死冷却壁坏管,保证降料线期间冷却系统不向炉内漏水。

2) 放散阀更改配置增加自动关闭程序及模拟 调整了三个炉顶放散阀保护值同时增加自动关闭程序。炉顶4#电动放散阀配重减轻至0.15MPa,1#液压放散阀:炉内大于0.17MPa时自动放散,低于0.165MPa时自动关闭,2#液压放散阀:炉内大于0.18MPa时自动放散,低于0.175MPa时自动关闭。

3) 探尺校对:检查1#、3#探尺,更换钢绳确保两尺都能够探测到24米的深度。

4) 煤气取样:增设两2条煤气取样管路:从炉顶压力西北方向处接一条煤气取样管到炉台,再从重力除尘器煤气切断阀门上方处接一条煤气取样管到炉台留做备用,同时加装氮气反吹,防止取样管堵塞。

5) 炉顶系统检查:检查并调试煤气放散阀、均压阀、煤气切断阀、干法入口盲板阀等设备严密情况,保证远程操作正常,同时对放散平台杂物、油污进行彻底清理。

6) 炉顶蒸汽系统检查:煤气系统的蒸汽畅通,压力大于0.6MPa。

7) 炉顶打水装置检查:本次降料线炉顶打水设施利用原有自动打水装置(自动控制具备区域干预功能)。预休风更换了所有16组打水枪,更换6组电磁阀并做好方位确认,打水枪有良好的雾化效果,打水量满足要求。

8) 炉身静压力孔道通氮气:炉身9带、11带炉身静压力孔道均未透开,未通过压力孔向炉内通氮气。

2降料线操作

2.1 停炉过程高炉操作

高炉于2024年2月19日9:57开始送风降料线,10:17高炉送煤气成功,为了加快降料线进程,11:02当风量逐步加至4500m3/min时,高炉开始富氧,第一步加氧至6000m3/h,10min后加氧至8000m3/h;炉况前期较为稳定,没有出现大的爆震,此过程风量逐步加至5500m3/min左右,风压275KPa,12:07顶压出现一次较大的向上尖峰,顶压由120KPa上升至135KPa,高炉采取了减氧操作,氧量由8000m3/h减至4000m3/h左右,风量依然维持在5500m3/min左右,12:00送风后约2小时出降料线第一次铁,出铁量510吨后堵铁口(理论铁量1265吨)。13:01西北侧炉顶温度持续超标,为了控制顶温高炉除了调整打水量操作外同时进行了减风撤风温操作,风量由5500m3/min减至5100m3/min,风温由1130℃降至1080℃;顶温稳定后又加风至5300m3/min风压225KPa,13:40由于煤气化验显示氧含量达到1.24%,高炉采取了停氧操作,此时料线深度14.9m。此后风量维持5000m3/min,炉况稳定,顶温受控,16:00送风后约6小时出第二次铁,出铁量255吨后堵铁口。随料线下降,为保持料层合理的压量关系,高炉主动减少风量,风量由5300m3/min逐步减至4800m3/min,风压180Kpa,此时料线深度20.8m。随料线降至炉身下部,由于渣皮脱落,炉身水温差最高升至10.73℃,高炉主动减少风量撤风温,调整打水量,风量由4800m3/min逐步减至4000m3/min,风压110KPa,风温降至1000℃,20日2:00 12#、13#、14#风口吹空,煤气中CO2上至15.87%,遂决定停止回收煤气,2:07开2号放散、2:08开4号放散、2:10开1号放散,2:15关煤气切断阀;煤气放散后,顶压受切断阀限制降至较低水平,为了加快这一阶段降料线节奏,2:44决定打开煤气切断阀,利用干法盲板阀切断煤气,同时关闭4号放散阀,继续加风提顶压;6:25风口全黑,5:00打开两场同时出铁,6:38高炉休风到零,降料线结束,总计降料线用时20h41min,累积消耗风量475.8万m3,炉顶共打水2685.5t,料线实际将至风口上沿,中心焦柱堆高2m。降料线过程高炉参数、出铁情况及炉顶煤气成分变化如表5、表6、表7所示所示。

表5 降料线过程高炉参数变化

|

时间 |

料线 |

风量 |

风压 |

顶压 |

压差 |

风温 |

富氧 |

平均顶温 |

|

9:57 |

|

2300 |

40 |

4 |

36 |

1054 |

0 |

144 |

|

11:04 |

|

4500 |

212 |

92 |

120 |

1131 |

7000 |

297 |

|

11:52 |

9.5 |

5519 |

278 |

123 |

155 |

1124 |

8208 |

318 |

|

13:00 |

|

5100 |

245 |

120 |

125 |

1100 |

3800 |

253 |

|

14:00 |

|

5200 |

222 |

111 |

111 |

1080 |

0 |

227 |

|

15:00 |

16.9 |

5400 |

226 |

112 |

114 |

1080 |

0 |

189 |

|

16:00 |

18.8 |

5200 |

210 |

102 |

108 |

1050 |

0 |

238 |

|

17:00 |

20.8 |

5050 |

190 |

91 |

99 |

1030 |

0 |

198 |

|

18:00 |

22.8 |

4300 |

142 |

75 |

67 |

1000 |

0 |

194 |

|

19:00 |

|

4000 |

111 |

60 |

51 |

1000 |

0 |

180 |

|

20:00 |

24.1 |

3200 |

98 |

64 |

34 |

1000 |

0 |

193 |

|

21:00 |

|

3400 |

76 |

40 |

36 |

1000 |

0 |

131 |

|

22:00 |

24.1 |

3300 |

81 |

48 |

33 |

1000 |

0 |

128 |

|

23:00 |

|

3300 |

69 |

39 |

30 |

1000 |

0 |

139 |

|

0:00 |

|

3133 |

71 |

45 |

26 |

1000 |

0 |

135 |

|

1:00 |

|

3280 |

71 |

46 |

25 |

1000 |

0 |

152 |

|

2:00 |

|

2670 |

62 |

47 |

15 |

1000 |

0 |

168 |

|

3:00 |

|

2000 |

60 |

55 |

5 |

1000 |

0 |

266 |

|

4:00 |

|

2400 |

54 |

45 |

9 |

1000 |

0 |

408 |

|

5:00 |

|

2520 |

48 |

37 |

11 |

1000 |

0 |

429 |

|

6:00 |

|

2780 |

60 |

45 |

15 |

1050 |

0 |

360 |

|

6:30 |

|

2733 |

62 |

48 |

14 |

1054 |

0 |

319 |

表6 渣铁排放统计

|

开始 |

出铁结束 |

铁口深度 |

实际量 |

渣量 |

Si |

S |

终渣碱度 |

|

12:00 |

13:40 |

3.5 |

510.1 |

160 |

1.002 |

0.024 |

1.08 |

|

16:30 |

19:55 |

3.4 |

255.4 |

390 |

1.11 |

0.026 |

1.09 |

|

4:55 |

6:50 |

3.5 |

|

185 |

|

|

|

|

5:05 |

6:45 |

3.4 |

|

220 |

|

|

|

表7 降料线过程炉顶煤气成份变化

|

化 验 室 |

炉顶煤气分析(色谱) |

西北侧料线 |

南侧料线 |

||||||||

|

时间 |

CO2 |

CO |

H2 |

O2 |

N2 |

CO2 |

CO |

H2 |

N2 |

||

|

11:30 |

10.54 |

28.27 |

1.17 |

0.98 |

61.97 |

13 |

28 |

1.27 |

54.77 |

|

8.26 |

|

12:00 |

9.8 |

27.66 |

2.19 |

1 |

62.93 |

13.82 |

28.49 |

1.45 |

54.64 |

9.9 |

|

|

12:30 |

8.35 |

24.82 |

2.59 |

1.24 |

66.56 |

13.71 |

30.06 |

2.05 |

52.23 |

|

|

|

13:00 |

0.41 |

0.49 |

0.13 |

1.84 |

98.8 |

11.65 |

29.07 |

2.18 |

55.24 |

|

|

|

13:30 |

0.02 |

0.1 |

|

2.29 |

100 |

10.85 |

30.49 |

3.24 |

53.3 |

14.2 |

14.6 |

|

14:00 |

0.01 |

0.08 |

0.16 |

2.5 |

68.83 |

8.77 |

29.61 |

3.34 |

55.87 |

|

|

|

14:30 |

6.61 |

33.61 |

4.25 |

0.81 |

58.33 |

8.24 |

29.36 |

3.68 |

56.47 |

|

|

|

15:00 |

6.89 |

33.44 |

5.32 |

0.79 |

57.37 |

8.01 |

31.61 |

4.45 |

53.24 |

16.9 |

|

|

15:30 |

6.97 |

32.1 |

5.63 |

0.8 |

58.39 |

7.73 |

28.69 |

4.85 |

56.25 |

|

|

|

16:00 |

6.97 |

33.6 |

5.71 |

0.81 |

56.86 |

7.52 |

28.72 |

4.73 |

56.4 |

18.8 |

|

|

16:30 |

6.88 |

32.03 |

6.04 |

0.84 |

58.12 |

8.33 |

27.99 |

5 |

54.44 |

|

|

|

17:00 |

6.26 |

31.38 |

6.98 |

0.86 |

58.37 |

6.71 |

28.27 |

5 |

57.22 |

20.8 |

|

|

17:30 |

6.52 |

31.34 |

8.06 |

0.84 |

57.05 |

7.11 |

27.28 |

5 |

56.88 |

|

|

|

18:00 |

6.76 |

32.19 |

10.64 |

0.74 |

51.93 |

7.45 |

26.43 |

5 |

56.46 |

22.8 |

|

|

18:30 |

6.4 |

29.74 |

7.91 |

0.87 |

58.97 |

7.96 |

26.73 |

5 |

55.23 |

|

|

|

19:00 |

5.83 |

30.08 |

8.11 |

0.87 |

59.23 |

6.38 |

27 |

5 |

57.76 |

|

22.8 |

|

19:30 |

6.68 |

28.65 |

9.05 |

0.8 |

58.72 |

7.19 |

25.85 |

5 |

57.34 |

|

|

|

20:00 |

6.73 |

27.8 |

8.83 |

0.8 |

59.77 |

7.35 |

24.7 |

5 |

58.43 |

24.1 |

|

|

20:30 |

6.06 |

28.28 |

8.97 |

0.88 |

60.71 |

6.57 |

25.37 |

5 |

57.64 |

|

|

|

21:00 |

6.06 |

27.74 |

9.1 |

0.88 |

59.87 |

6.3 |

25.07 |

5 |

58.06 |

|

23 |

|

21:30 |

5.68 |

27.69 |

8.21 |

0.92 |

61.05 |

5.46 |

26.07 |

5 |

58.19 |

|

|

|

22:00 |

5.62 |

27.5 |

9.63 |

0.86 |

59.45 |

5.81 |

24.29 |

5 |

59.11 |

|

|

|

22:30 |

4.66 |

28.98 |

8.55 |

0.92 |

60.59 |

5.94 |

24.68 |

5 |

59.27 |

24.1 |

23 |

|

23:00 |

6.28 |

26.45 |

8.94 |

0.82 |

61.08 |

6.1 |

24.45 |

5 |

59.12 |

|

|

|

23:30 |

6.22 |

24.8 |

8.31 |

0.82 |

60.25 |

6.82 |

23.6 |

5 |

59.59 |

|

|

|

0:00 |

7.55 |

23.24 |

9.3 |

0.82 |

62.01 |

7.19 |

22.44 |

5 |

60 |

|

|

|

0:30 |

9.22 |

20.65 |

8.83 |

0.85 |

63.69 |

8.59 |

20.38 |

5 |

60 |

|

|

|

1:00 |

11.91 |

16.46 |

8.63 |

0.88 |

66.47 |

9.45 |

18.45 |

5 |

60 |

|

|

|

1:30 |

15 |

11.06 |

8.6 |

0.93 |

68.41 |

13.75 |

12.82 |

5 |

60 |

|

|

|

2:00 |

15.87 |

9.08 |

8.97 |

0.91 |

67.9 |

15.93 |

9.49 |

5 |

60 |

|

|

2.2 炉顶参数控制

2.2.1 “三顶”指标控制

降料线过程最重要的操作依据包含三个炉顶指标,即顶温、顶压、炉顶煤气成分,俗称“三顶”,停炉的过程就是平衡顶温、顶压及炉顶煤气成分的过程。

本次降料线停炉为了保护好炉顶设备,降料线前已将炉顶齿轮箱、阀箱氮气调至最大,齿轮箱冷却水调至最大量,降料线过程中炉顶温度控制在250-350℃之间,齿轮箱温度≯80℃,阀箱温度≯120℃,以干法除尘布袋入口温度≯250℃为控制原则,温度超标则主动采取增加打水、减风、撤风温等手段控制,降料线全过程顶温受控。

高炉降料线过程因打水及墙皮脱落等因素极易引发爆震现象,造成顶压大幅波动,处理不好极易造成停炉过程炉况波动,甚至出现次生事故[1]。本次降料线炉顶打水采用高炉炉顶装备的具备区域干预功能全自动雾化打水枪,实现定方向定量打水,降料线过程中打水枪雾化效果良好,顶压控制平稳。同时本次降料线停炉前对炉顶放散进行配置更改与增加自动关闭程序,系统保护同时,实现定压自动关闭。在雾化打水前提下,根据料线深度控制风量、风压、风温对称关系,维持不易产生管道行程的煤气速度,顶压平稳,本次降料线未出现顶爆震现象。

为保证煤气系统安全,降料线过程还需要控制煤气中氢气含量<12%,氧气含量<2%[2],特别是料线降到炉腰下部,煤气含氢气量显著升高时,H2含量控制最高不超过13%,停炉速度及时控制在较低水平,及时采取减少风量、降低打水量以及降低风温等措施以保安全。为防止氧气含量超标,一般部分风口吹空后即停止回收煤气。本次降料线过程中,煤气成分严格受控,氢气含量9%左右,最高10.64%,氧气含量0.9%最高1.84%。

2.2.2 料线与煤气CO2变化

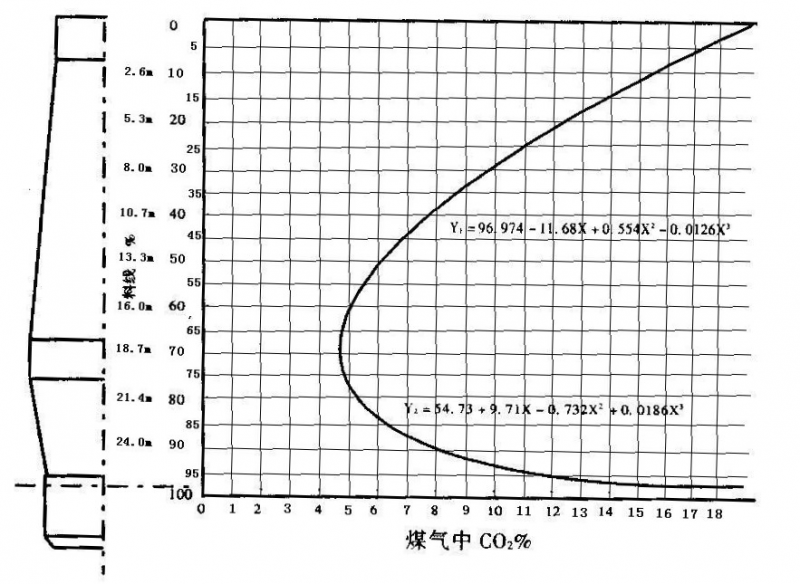

理论上认为随料线的降低,CO2也相应减少,当料线降低到炉腰附近时达到最低水平,一般为3-5%,以后又逐渐升高,当降到风口附近时,CO2含量又升高到最大值,一般为15-18%[3],降料线过程CO2含量变化如图1所示。

图1 CO2含量与料线关系

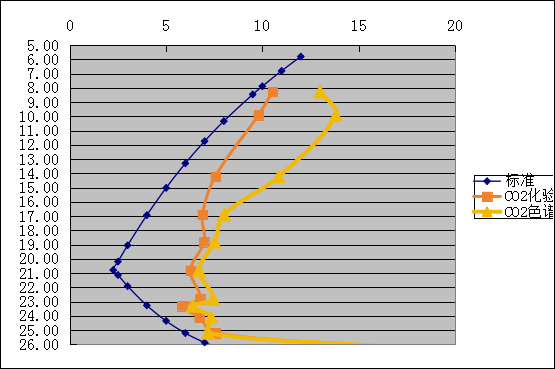

此次降料线过程对炉顶煤气成份监测除了采用高炉本身自带的色谱煤气分析仪实时检测数据外,还每30分钟采集一次炉顶煤气样本送往煤焦化验室化验,检测炉顶煤气成分(CO,CO2,H2,O2)。根据色谱分析仪和化验室化验结果,如表7所示,并对部分数据做了理论性的补充,做了随料面降低对应煤气成分曲线图,如图2所示。料面深度与煤气CO2含量变化近似抛物线关系规律。本次降料线CO2拐点为4.66%,对应炉腹中部,因超探尺上限,无料线数据,当实际料线降至风口中心线时CO2为15.87%,此时(2:00)部分风口烧空,停止回收煤气。

图2 实际降料线过程CO2含量变化趋势

3经验总结

⑴从1号高炉历次大中修更换冷却壁的情况来看,炉身8段(标高22.02m)即炉身与炉腰的过渡是冷却壁破损最为严重的位置,该部位铜冷却壁的寿命基本为6-8年左右,可以说该部位冷却壁工作环境成为提高炉身铜冷却壁寿命的限制环节。

⑵降料线停炉过程炉顶打水雾化、风量与风压控制、煤气成分控制是降料线关键。在雾化打水前提下,应根据料线深度控制风量、风压、风温对称关系,随料线降低逐渐减少风量,维持适宜煤气速度。

⑶通过对炉顶煤气化验和在线色谱分析数据进行统计分析,发现数据反映的CO2拐点较理论上位置要更低一些,基本上都在炉腹中部位置。

⑷高炉深度降料线过程存在诸多的危险因素,操作上要明确“三顶”指标的控制标准和预案,停炉的过程就是应用减风、撤风温、打水、停止回收煤气等手段平衡顶温、顶压及炉顶煤气成分的过程。

参考文献:

[1] 曹华,宋文刚. 宝钢4000m3级高炉降料线操作实践[J]. 炼铁. 2007(26):6-8

[2]辛建.莱钢4号高炉停炉降料线实践[J].2013年全国中小高炉炼铁技术交流会.2013:156-159

[3] 周传典. 高炉炼铁生产技术手册[M]. 北京: 冶金工业出版社. 2005: 101-102.