王文刚 郝华磊 黄文君 张社海 刘振杰

(河钢大河能源环境科技有限公司邯郸分公司 河北 邯郸 056015)

摘要:随着钢铁企业工艺链完善,能源高效利用、绿色生产理念的推进落实,越来越多的钢铁企业增加配套发电工序,而发电配套锅炉、冷轧高端产品都需要使用脱盐水。采用超滤、反渗透制备优质脱盐水已全面普及。反渗透产出的高盐废水已成为钢铁企业节能减排及可持续发展的瓶颈。针对此问题,邯钢公司进行了有益探索和尝试。本文主要探讨反渗透产出的高盐废水利用臭氧进行催化氧化的高效工艺,有力推动了钢铁企业高盐废水有机物去除技术改进,为后续膜处理进一步浓缩实现高盐水资源化利用奠定基础。

关键词:反渗透;高盐废水;臭氧;催化氧化;有机物

0 引言

钢铁企业的自备电厂、干熄焦锅炉等都需要使用脱盐水[1],近几年超滤、反渗透制备脱盐水工艺在钢铁企业已全面普及,制备脱盐水产生的高盐废水是有机、无机等污染物高度浓缩后的废水,污染物含量高,处理难度大。直接排放或排入海中都会对生态或海域环境存在潜在影响[2]。目前一般采用蒸发浓缩工艺得到混合无机盐,或蒸发结晶制备氯化钠和硫酸钠产品的处理工艺,有的企业采用双极膜技术制成盐酸和氢氧化钠,但无论采用哪种工艺都需要预处理,将废水中的有机物降低到一定程度以适用于后续膜浓缩。如果没有预处理,会对反渗透设备产生不利影响[3]。直接在废水中通入臭氧进行氧化效率低,投加量大,导致能源浪费,同时也增加尾气处理难度。本文重点研究了钢铁企业高盐废水预处理中采用非均相臭氧催化氧化技术高效去除COD技术[4]。

1 臭氧氧化有机物机理

臭氧O3有很强的氧化性能,在天然元素中仅次于氟,氧化作用速度是氯的300倍[5]。臭氧能破坏生物体不饱和脂肪酸和蛋白质,生成羧酸、二羧酸、过氧化氢、O2、草酸等,继续氧化会变成无害物质。臭氧能脱色、除臭、及除铁、锰、有机物。

在废水处理过程中,与无机物反应放出氧原子O,使无机物氧化转变成无毒或微毒的化合物。与有机物反应比较复杂,一般分为直接反应(D反应)和间接反应(R反应),间接反应即O3分解有机物产生氢氧自由基·OH,·OH是一种非选择性强氧化剂(E0=3.06V)可以使许多有机物彻底降解矿化,且反应速度很快[6]。反应时先生成羟基或过氧化物。如O3与含乙烯(C2H4)废水反应生成过氧化物和甲醛:

![]()

然后O3继续反应,使HCHO生成无机物CO2和H2O

![]()

2 臭氧氧化有机物的影响因素

研究源水采用钢铁企业反渗透产生的浓水,其COD指标在100mg/L~150mg/L。根据不同影响因素分情况进行试验,分析并找出出最佳臭氧利用工艺。

2.1 臭氧投加量的影响

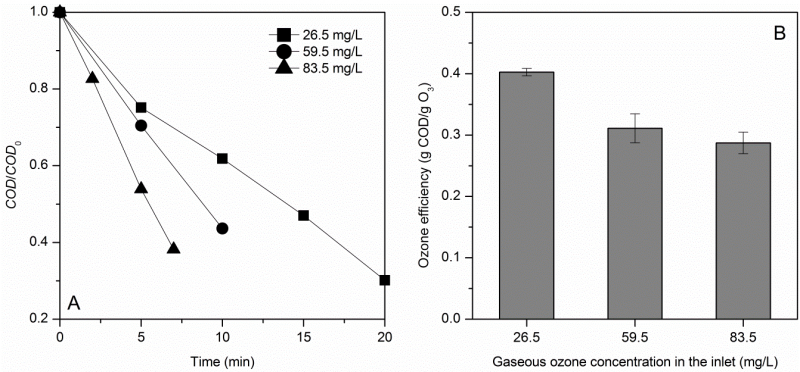

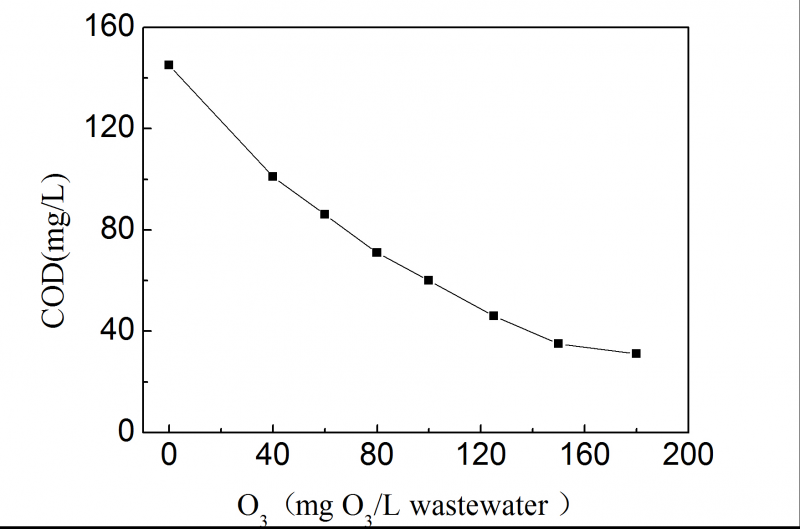

单独臭氧化处理高盐废水时,提高臭氧投加量可以提高废水COD去除速率,但相应的臭氧利用率也同样降低明显。

Fig. 1 Influence of ozone dosage on COD removal (A) and ozone efficiency (B)

如图1A所示当进气臭氧浓度由26.5 mg/L提高到83.5 mg/L废水COD降至40%所需的时间由约18 min减少到小于7 min。图1B臭氧效率随臭氧投加量的提高而下降。这是因为当臭氧投加量提高时,臭氧自分解反应加快,臭氧效率下降。

可见单独投加臭氧对废水COD去除率并不理想,有关研究表明,在不同臭氧投加量下,COD去除率相差不大,平均在31.6%[7].

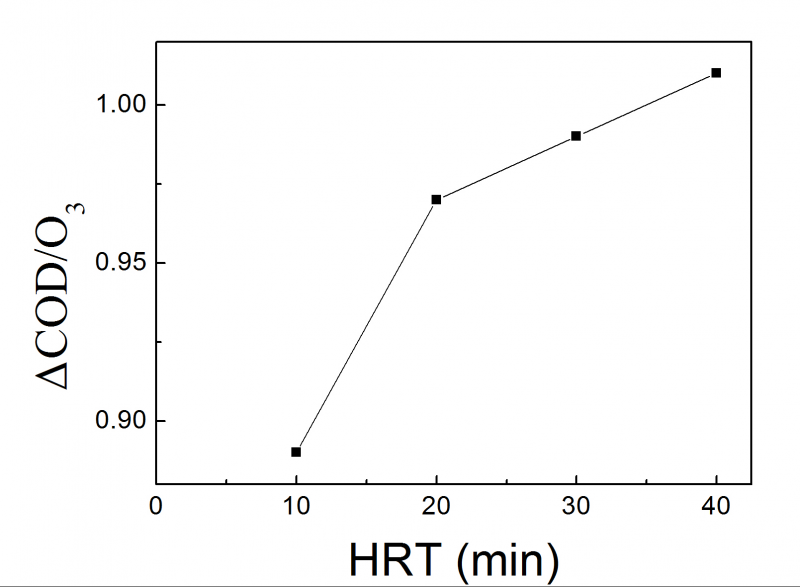

2.2 表观停留时间(HRT)影响

现场共运行过HRT10,20,30,40min四种工况,臭氧加入浓度约为60mg/L。由图2可见,10min停留时间时,臭氧利用效率就达到了85%以上。20min反应时间,臭氧利用效率达到96%以上,随着反应时间延长,臭氧利用效率增加缓慢。

图 2 表观水力停留时间对臭氧利用效率的影响

Fig. 2 Effect of apparent hydraulic retention time on ozone utilization efficiency

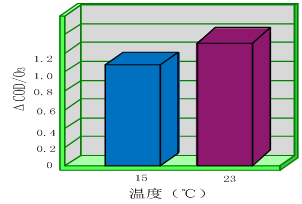

2.3 温度影响

研究显示在考察的温度范围内温度对臭氧效率有一定影响但是影响并不明显[8]。由图3可见在一定的温度范围内温度降低导致的反应速率下降可以由臭氧溶解度增加部分抵消。因此在实际项目中臭氧催化氧化温度适应范围较广,但是也需要考虑到温度过低时处理效果变差。实际运行中,钢铁企业高盐废水源水一般为企业中水,工艺停留时间较短,废水温度变化不大,20-30℃是合适的反应温度。

图3 温度对臭氧利用效率的影响

Fig. 3 Effect of temperature on ozone utilization efficiency

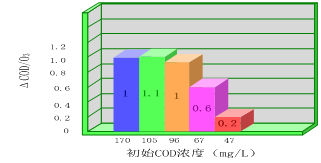

2.4 初始COD影响

进水COD直接影响臭氧效率,在本考察体系中(臭氧投加量约为60mg/L废水)进水COD高于100时,可被臭氧催化氧化的有机物是过量的,臭氧可以被高效的利用ΔCOD/O3 可达到1以上(图4);但是初始COD再增加,ΔCOD/O3也不会继续增加,因为臭氧已经达到基本完全利用。当进水低于100时,随着初始COD的降低,臭氧利用率降低,这是因为废水中可臭氧氧化的有机物逐渐减少,过量的臭氧要么随尾气排放,要么以溶解态存在水中而后逐渐分解。

图 4 进水初始COD浓度对臭氧利用效率的影响

Fig.4 Effect of initial COD concentration of influent on ozone utilization efficiency

2.5 臭氧加入量对出水的影响

图5中给出了不同臭氧加入量对出水COD的影响(进水COD为145mg/L)。从图中可以看出,臭氧加入量达到120mg/L时,出水直接可以氧化到50mg/L以下。但是出水达到30mg/L左右时,继续增加臭氧,COD降低幅度非常小。可见在反映初期,水中可被氧化的有机物快速与臭氧反应而被去除,导致有机物去除率迅速提高;而随着臭氧投加量增加,臭氧化中间产物出现并逐渐积累,又导致臭氧对有机物的去除效率逐渐降低[9]。

图 2.5臭氧加入量对出水COD的影响

Fig. 5 Effect of ozone addition on COD of effluent

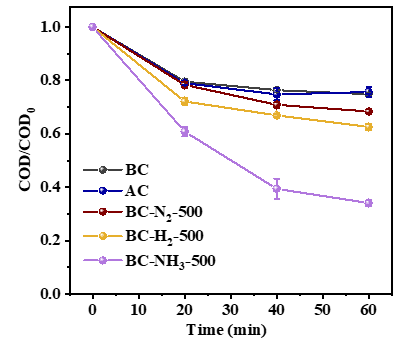

2.6 催化剂的影响

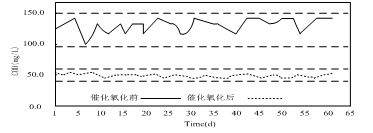

常规催化剂经研究使有机物的可生化性提高38%[10],本研究采用非均相氮改性多孔碳固相催化剂,由图6可见,常规炭催化剂在反应40分钟时,COD去除率20%左右,在反应40分钟时COD去除率达到60%左右。远优于传统活性炭对高盐废水的处理效果。

图6 碳材料改性前后催化臭氧氧化处理效果

Fig. 6 Effect of catalytic ozonation before and after modification of carbon materials

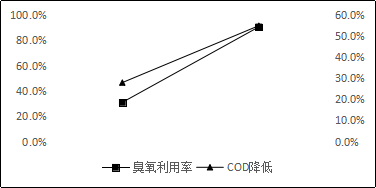

图7中给出了没有填装催化剂的反应池和填装有催化剂的反应池投加等量的臭氧进行反应对比影响。从图中可以看出,填装有催化剂的反应池COD去除率达到55%以上,远高于没样催化剂的28%,臭氧利用率达到90%以上,远高于没样催化剂的30%左右,可见有效的催化剂能够大幅提升臭氧反应效果和利用率。

图7 臭氧利用率和COD去除率对比

Fig. 7 Comparison of ozone utilization rate and COD removal rate

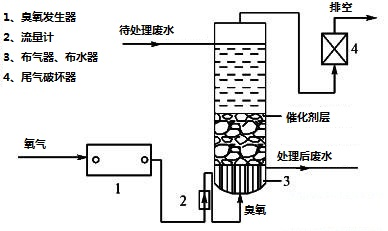

3 臭氧氧化工艺改进

通过实验确认,在高效催化剂作用下,臭氧催化氧化效率和效果明显提高,故在应用过程中,采用带有催化剂的催化氧化塔,可实现更高效,成本更低的预处理目标,经优化后工艺如图8。

图8 臭氧催化氧化优化工艺

Fig. 7 Optimization process of ozone catalytic oxidation

4 臭氧催化氧化应用效果

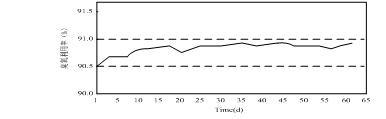

邯钢西区采用臭氧催化塔进行催化氧化预处理高盐废水,塔内装填催化剂,源水使用反渗透产出的高盐水,高盐水COD指标在100mg/L~150mg/L之间。平均臭氧投加量控制在18m3/d,臭氧利用率采用COD去除量相关计算。

图9 实际应用COD去除变化

Fig. 9 Change of COD removal in practical application

图10 实际应用臭氧利用率变化

Fig. 10 Change of ozone utilization rate in actual application

由图9可见,邯钢公司在实际应用过程中,两个月的运行数据分析,COD由源水100mg/L~150mg/L经催化氧化处理后降低至40mg/L~50mg/L,去除率达到55%以上,效果明显。图10给出了实际邯钢公司在两个月应用过程中臭氧利用率变化,在催化剂作用下,实际应用臭氧利用率在90%以上,远优于未使用催化剂的30%左右。

5 结论

钢铁企业反渗透产出的高盐废水有机物高,对后续进一步膜浓缩会造成较大的影响。采用臭氧氧化是无污染处理工艺,单纯使用臭氧氧化反应效果差,臭氧利用率低,存在能耗高及尾气处理负荷加大的难题。而采用臭氧催化氧化能够有效提高氧化效率和臭氧利用率。作为高盐废水资源化处理的预处理工序是高效低成本的合理工艺。

参考文献

[1] 李保军.低温多效蒸馏技术在钢铁工业节能减排中的应用.工业技术创新.2014.6(2).183~186

[2] 马学虎,兰忠,王四芳,李璐.海水淡化浓盐水排放对环境的影响与零排放技术研究进展[J].化工进展.2011(1).233~242

[3] 张葆宗.反渗透水处理应用技术[M].中国电力出版社,2004.

[4] 曹宏斌,谢永冰,赵赫.钢铁行业水污染全过程控制技术发展蓝皮书[M].北京冶金工业出版社,2021.

[5] 冯敏.现代水处理技术[M].化学工业出版社,2006.

[6] 严煦世,范瑾初.给谁工程[M].中国建筑工业出版社,1999.

[7] 金熙,项成林,齐冬子.工业水处理技术问答[M].化学工业出版社,2010.

[8] 马军,韩帮军,张涛等.臭氧多相催化氧化处理微污染水中试研究[J].环境科学学报.2006(9).1412~1419

[9] 王海亮,郑永菊,朱洁等.水厂深度处理工艺中臭氧投加量探讨[J].净水技术.2010(5).73~79

[10] 韩帮军,马军,陈忠林等.臭氧催化氧化改善水质安全性指标中试与生产性研究[J].给水排水.2007(6).18~23