鞠豪 谢其湘 徐文婷

(湖南华菱湘潭钢铁有限公司 湘潭 411101)

摘要:回转窑技术是当前处理钢铁含锌尘泥的主流工艺之一,本文综述了传统回转窑技术处置钢铁厂含锌尘泥的工艺原理和新型回转窑技术的改进升级内容以及未来发展方向。新型回转窑技术在打破原料组分含量限制、缓解回转窑体结圈问题、提高处置能力等方面有明显的改善,更加符合钢铁企业对含锌尘泥资源利用的需求。

关键词:钢铁含锌尘泥,回转窑,资源化利用

0 引言

随着钢业行业“固废不出厂”模式的大势所趋,含锌固废的资源化利用已经成为钢铁企业可持续发展面临的重要问题。因锌具有易还原、沸点低等特性,钢铁企业含锌尘泥的循环利用易造成锌在高炉内富集,导致耐材膨胀、破坏砖衬、产生结瘤,给高炉冶炼及炉况造成不利影响[1]。

目前钢铁企业对含锌尘泥主要采用厂内长期堆存、外委或自建处理设施等方式进行处理。外委单位一般是钢铁厂周边的固废加工利用企业,而自建处理设施通常是部分钢铁企业自建转底炉和回转窑来对含锌尘泥进行处置,其中回转窑工艺因设备简单、脱锌率高、投资小等因素目前应用最广泛[2,3],但该工艺也存在能耗较高,固废资源化利用水平相对较低,处置含铁量较高的尘泥窑体易结圈等问题,新型回转窑工艺针对以上问题做了进一步的升级改进,更加符合钢铁企业对含锌固废资源利用的需求。

1 钢铁行业回转窑技术现状

1.1 传统回转窑技术工艺流程

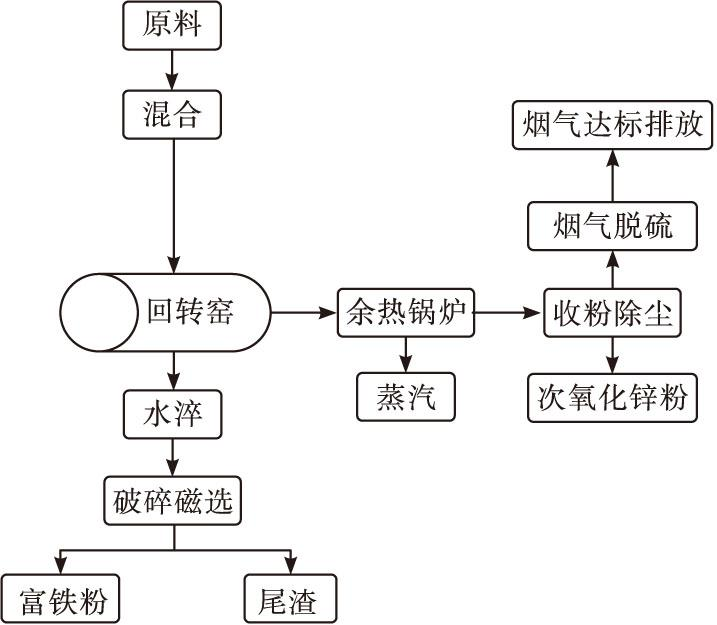

钢铁行业传统回转窑工艺流程主要为:原料+煤粉或焦粉→配料→回转窑→沉降室→表面式冷却器→布袋除尘→烟气脱硫等工序,含锌尘泥配加燃料(一般是焦粉或煤粉)后,经过混合,送入回转窑中进行还原焙烧。在回转窑内燃料燃烧提供热量并兼做还原剂,燃料中的碳将含锌尘泥中的铁氧化物还原为金属铁,锌氧化物还原为金属锌。金属锌在高温下气化进入烟气后再次被氧化成为次氧化锌粉,烟气从回转窑窑尾排出后经过降温,再由布袋除尘器收集次氧化锌粉。经过还原后的铁渣从回转窑窑头排出,冷却后破碎磁选,富铁料可返回烧结作为原料使用,其余尾渣外卖至水泥和建材市场使用[4,5]。具体工艺流程如图1所示。

图1 传统回转窑工艺流程图[6]

1.2 传统回转窑技术特点

回转窑处理钢铁含锌尘泥技术目前在国内应用比较广泛,其能够实现含锌尘泥的资源化回收利用,且具有工艺成熟、投资低、建设灵活、脱锌率较高、人工成本低等特点,被诸多钢铁企业采用。目前国内如马钢、武钢、涟钢、酒钢、包钢、昆钢等均已建设回转窑生产线[3,4]。投资建设方面来说,相较于转底炉工艺,相同处置能力投资金额是转底炉工艺的60%,据资料显示,年处理量为20万t的回转窑生产线,其总投资为6000万元,运行成本亦较低,目前国内有80多条回转窑脱锌生产线[2]。金永龙等[7]研究可研分析,年处置固废20万t的回转窑的总投资同比转底炉低15%-20%。

该工艺的主要产品为次氧化锌粉和含铁渣,据资料记载,该工艺中ZnO的脱出率达到约80%,其中次氧化锌的锌质量分数达30%—40%,可直接对外销售给锌冶炼厂使用,是回转窑工艺的主要收益来源。而铁渣往往因铁含量和金属化率偏低,一般铁质量分数为30%—55%、金属化率为50%左右,往往需要进一步处理,导致产品收益较低[8]。

但是回转窑技术处理含锌含铁尘泥也存在炉料易在窑内粘结造成结圈、设备作业率低、产品质量不稳定、工作环境较差、二次污染等问题。

1.3 传统回转窑技术的局限和问题

1.3.1 原料要求高

回转窑技术一般适合于高锌低铁尘泥,对原料的含锌量及含铁量有要求,一般要求混合料含锌量>6%,含铁量<30%,这是考虑了回转窑的经济性,有时需添加酸性红泥以提高锌含量[6,9,10]。回转窑法比较适合处理电炉除尘灰、高炉除尘灰,得到的次氧化锌产品品位较高,并且可实现无需配碳处理。但对于钢铁厂内其他含铁尘泥的利用,如转炉一次、二次除尘灰、转炉OG泥等存在一定的局限性,往往需进行配碳配料使用,且得到的次氧化锌产品品位较低,经济性差。且回转窑法也不适合处理烧结机机头除尘灰,主要是由于烧结机机头除尘灰中氯元素含量太高,可达到40%,会对回转窑生产造成严重影响[11]。

1.3.2 能源消耗高

通常燃料采用煤粉或焦粉与原料混合,据研究表明,为保证原料的充分还原以及燃料提供的热量,混料过程中煤粉或焦粉的加入量占比最大约30%[9]。侧面也导致铁渣中往往残硫较高,进而影响了窑渣二次利用的经济性。

1.3.3 窑体结圈

窑体结圈是指回转窑内的物料在窑内壁上发生大面积的粘结并且连接成环状。研究表明导致结圈最主要的原因是煤灰的堆积和物料中各种氧化物反应形成的低熔点化合物在窑中高温的作用下形成了液相,结圈物的最主要的化学成分是铁和铁的氧化物以及CaO、SiO2、Al2O3等[10];尤其是FeO形成的硅酸盐液相和渗碳后形成的金属铁液相会迅速地恶化窑内工况。同时钢铁厂产生的粉尘粒度都比较细,50μm以下的粉尘占大多数[9],因原料粒径小,熔点也偏低,易出现软融现象,粉料过多也容易造成黏结。钢铁企业典型除尘灰粒度分布如下表所示。

表1 钢铁企业典型除尘灰粒度分布[9]

|

钢铁企业典型除尘灰粒度分布 |

|||||

|

尘泥种类 |

>40 μm |

20~40 μm |

10~20 μm |

5~10 μm |

1~5 μm |

|

原料灰 |

24.20% |

70.10% |

2.40% |

1% |

1.30% |

|

烧结灰 |

72% |

14.90% |

11.60% |

0.35% |

1% |

|

瓦斯泥 |

>35 μm约40%,≤35 μm约60% |

||||

|

瓦斯灰 |

81% |

6.70% |

1.30% |

0.80% |

10.30% |

|

出铁场灰 |

52% |

24% |

11.90% |

8.10% |

4% |

|

转炉OG泥 |

>20 μm 38.2%,10~20 μm 50.6%,≤10 μm 11.2% |

||||

|

转炉灰 |

|

89% |

6.40% |

2.40% |

2.20% |

|

电炉灰 |

41.70% |

12.40% |

12% |

10.50% |

23.40% |

结圈的危害主要有以下几个方面[9,12,13,14]:1窑体结圈后,往往导致窑壁上的耐材松动甚至脱落。高温下结圈物与耐材发生化学反应,导致耐材由于受到化学侵蚀而损坏。2回转窑内结圈会导致窑体截面积变小,严重阻碍物料和烟气的流动,降低生产能力与产品质量,严重时结圈物将回转窑完全堵死,需频繁停窑停产处理,极大地影响了生产效率和效益。3结圈严重时无法正常生产,必须停窑进处理,处理完成后需重新开窑点火、升温。若频繁发生此现象将会造成能源大量浪费。

为保证设备稳定运行,需要严格控制尘泥含铁量。进而也说明回转窑工艺无法处理含铁量高的尘泥。

1.3.4有害蒸汽的产生和烟尘外溢

由于回转窑采用焦粉或煤粉为燃料,燃料中含有一定量的硫化物,然而现有回转窑生产线的烟气多数未经过处理,直接排入大气中,烟气中的SO2对周边环境造成污染。

另外,窑渣从回转窑窑头排出,直接落到水淬渣池。因热窑渣的温度高达900℃以上,遇水会产生大量白蒸汽,原料中掺入焦粉或煤粉,从而导致白蒸汽中含有硫化物,对周围环境易造成污染。同时因粉料直径过小,易造成扬尘,窑头一般采用半密封罩除尘[11],存在一定的烟气外溢,窑尾部位也存在不同程度的冒尘现象。

2 新型回转窑技术

2.1新型回转窑技术工艺流程

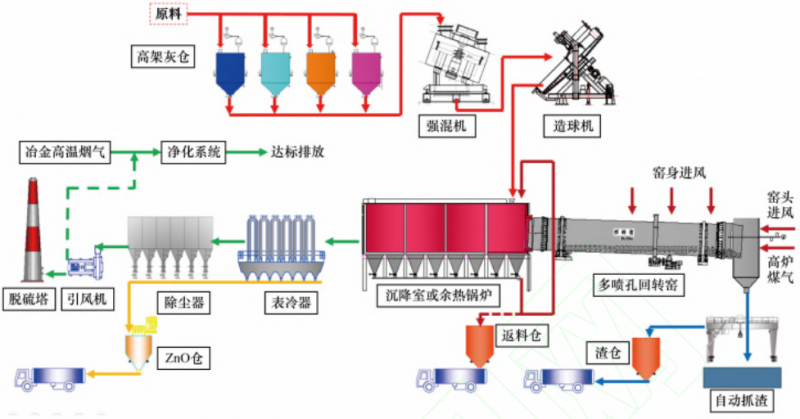

新型回转窑工艺流程主要为:强力混合机→造球机→回转窑(还原)→沉降室或余热锅炉→表面式冷却器→布袋除尘器→湿法脱酸系统等工序,相对于传统回转窑技术,新型回转窑技术在工艺流程上主要新增原料强混+造球工艺,一定程度上参考了转底炉的部分工艺,将粉料进行造球处理,以球团的形式进入窑体。既可以抑制传统粉料进入窑体的扬尘,减少粉料进入烟气中,从而提高次氧化锌的品位。新型回转窑工艺流程如图2所示。

图2 新型回转窑工艺流程图[15]

2.2 新型回转窑与传统回转窑的对比与改进

2.2.1扩宽原料适用范围

新型回转窑工艺增设原料强混、造球预处理工艺,将原料以球团形式加入到回转窑,与传统粉料入窑相比,球团在窑体内翻滚可以大幅减少扬尘,烟尘中粉尘含量降低,从而减少了高温烟管堵塞的现象,同时也减少了次氧化锌粉的杂质,提高了锌品位。此外,因球团在窑体内受热更加均匀充分,原料中低熔点的物质在球体内部集中反应,反应更加稳定,减少窑体内局部过热,避免了含铁原料与耐火材料的直接接触软化熔融而发生反应粘结,减少了耐火材料的侵蚀及回转窑结圈现象。采用强混造球预处理后,能够提高原料中允许加入的铁含量,进而提高了窑渣的铁品位,改善副产品窑渣的经济性。传统回转窑将原料混料后,含铁量一般在30%左右,新型回转窑混料含铁量则能够达到40%左右。

沈维民等[15]研究,通过强混、造球工艺将粉料制成3-8mm的小球,并通过反复试验,确定该工艺不需要添加黏结剂,也不需要额外干燥,制成的生球可直接进入回转窑内。研究表明,若入窑原料的铁品位达到43%,窑渣的铁品位可高达62%以上,这使得回收窑渣中的铁成为可能。

2.2.2降低能耗

燃料可利用钢铁厂内的高炉煤气和其他低热值气体,对回转窑进行供热,原料中的碳元素仅作为还原剂,可以大幅减少所需含碳量。同时也可减少向窑体内的鼓风量,间接地提高了窑渣的金属化率,为含铁渣的利用创造条件。

2.2.3缓解窑体结圈

以往传统回转窑中的空气全部从窑头鼓入,这会使窑头部分区域成为高温区,甚至局部过热,容易造成回转窑结圈。新型回转窑采用多喷孔回转窑技术,将窑体进风方式改进为窑头部分进风+窑体中部进风,这种方式可以降低窑头局部高温,同时窑体内高温区的长度得到延长,有效缓解窑体结圈现象,提高设备的生产效率,减少检修时间和设备维护成本。例如湖南诚钰环保回转窑改造项目是国内首台采用多喷孔进风的回转窑,改造后生产规模提升10%-20%[15]。

2.2.4惰性气氛干式出窑渣及余热利用

通常高热的窑渣从回转窑窑头直接排入水淬池冷却,会激起浓厚的白蒸汽,造成出渣口工作环境极差,同时有部分硫化物会挥发出来,造成周边环境污染。且窑渣的热能被完全浪费。目前窑渣的冷却采用圆筒冷却机等间接冷却的方式[9],通过惰性气体保护窑渣中的金属化铁不被氧化,可提高窑渣的金属化率;而采用合理的余热利用工艺可以实现对窑渣中余热的充分利用,例如用净水进行换热,出水可作为锅炉给水、预热水及厂内其他使用。

2.2.5回转窑烟气协同处置

回转窑烟气一般需配套脱硫设备设施,但单独建设脱硫设施成本较高,因烟气处理的污染物较为单一,为降低排放量节约成本,含锌尘泥处置项目可充分利用周边大型炉窑处置设计的余量,以烧结工序为核心,将回转窑烟气接入烧结工序烟气处理系统中一并处理,实现烟气协同处置[16]。

3 新型回转窑技术发展方向

(1)协同处置钢铁厂及城市固废

现有回转窑技术主要处置钢铁厂内含锌尘泥,原料来源相对比较单一,然而回转窑拥有1050—1200℃的高温还原环境,未来在协同处置其它类型固废方面有较大的潜力。比如可协同处置塑料、橡胶、保温棉等一般有机固废,以及含油污泥等有机危废,利用有机危废中的挥发性碳提供热源。固定碳作为还原剂,还可节约化石燃料的使用量并降低碳排放量。采用提铁减锌回转窑还原含铬废物,还能实现对含铬废物的解毒[8]。此外,在打造无废城市方面可以形成助力,例如宝钢对闲置的石灰回转窑进行改造,使之转型成为4000t/d协同处置工业及城市废弃物的水泥熟料生产线。可处理城市污泥、工业无价污泥10万t/a( 含水率按 80%计) ,各类有毒有害废弃物 5 万t/a,矿渣、粉煤灰、脱硫石膏等工业废弃物18.7万 t/a[17]。因此,未来通过回转窑生产线实现多源固废的协同处置,能够助力实现“固废不出厂”的目标。

4 结语

钢铁行业新型回转窑技术在扩宽原料的适用范围、降低能源消耗、改善窑体结圈问题等方面有较大的改进,更加符合钢铁企业的使用需求,降低了钢铁企业的固废处置成本,未来应用前景广阔,是助力钢铁行业实现“固废不出厂”的重要手段。

参考文献

[1] 时越,金永龙,李宝成.钢铁含锌固废处置工艺[J].河北冶金,2019, (S1): 77-79. DOI:10.13630/j.cnki.13-1172.2019.S119.

[2] 吴瑞琴,王梅菊. 关于钢铁厂含锌尘泥综合利用的探讨[J].新疆钢铁,2021,(01): 6-8.

[3] 王钟建,李岩,唐境言等.钢铁产业尘泥资源化回收利用现状与进展[J].江西冶金,2023,43(02):87-94.DOI:10.19864/j.cnki.jxye.2023.02.001.

[4] 田释龙,张辉,曹远栋等.钢铁尘泥的处理回收技术现状[J].云南冶金,2023,52(02):70-75.

[5] 钟高辉,王文祥,陈露等.钢铁行业含锌烟尘回收利用技术研究进展[J].云南冶金,2022,51(03):96-101.

[6] 刘梅.两种冶金含锌含铁尘泥处理工艺的对比[J].工业加热,2022,51(12):23-26.

[7] 金永龙,刘思远,秦国旗等.典型的处置钢铁企业含锌固废工艺的能效分析[J].冶金能源,2022,41(03):18-22.

[8] 李强,陈铁军,李奇勇等.钢铁行业含锌冶金尘泥资源化利用现状与研究进展[J].中国冶金,2023,33(07):1-9+39.DOI:10.13228/j.boyuan.issn1006-9356.20230043.

[9] 郭新颖.回转窑处理含锌尘泥技术现状及改进方向[J].工业加热,2023,52(04):41-44.

[10] 王天才.回转窑处理钢铁含锌粉尘关键技术探析[J].中国资源综合利用,2019,37(07):181-184.

[11] 王德胜,黄彩云.回转窑法处理含锌冶金尘泥洁净生产工艺研究[J].天津冶金,2022,(04):79-81+86.

[12] 殷磊明.煅烧含锌粉尘回转窑结圈的研究[D].安徽工业大学,2017.

[13] 范晓慧,甘敏,袁礼顺等.氧化球团链篦机—回转窑结圈机理的研究[J].钢铁,2008,(03):15-20.DOI:10.13228/j.boyuan.issn0449-749x.2008.03.020.

[14] 马福辉,杨晓源,宁加明等.昆钢球团回转窑结圈研究与预防[J].烧结球团,2006,(05):19-22.DOI:10.13403/j.sjqt.2006.05.005.

[15] 沈维民,叶恒棣,张志波等.钢铁工业含锌尘泥回转窑处置技术的应用进展[J/OL].烧结球团,1-8[2024-02-21].https://doi.org/10.13403/j.sjqt.2024.01.002.

[16] 叶恒棣 钢铁烧结烟气全流程减排技术[M]北京:冶金工业出版社,2019

[17] 夏盛,童敏,封羽涛.钢厂协同处置城市固体废弃物的实践与探索[J].广州化工,2017,45(18):138-140.