雷建梅 杨红明 刘鸿选

(山西建龙实业有限公司)

摘要:烧结终点位置是反映烧结状态的重要参数,是烧结过程各种因素共同作用的结果,是判断烧结过程正常与否的重要标志。山西建龙为提高265烧结终点命中率,对生产现场进行小改小革,并结合生产实际制定了预判终点位置的方法。

关键词:烧结;终点位置

1 前言

山西建龙265烧结机(实际面积为297m2)仅18个风箱,宽4.5m(台车两边各加宽250mm),长66m,其短粗特点决定了终点温度不好控制,机尾三个风箱(16、17、18)温度上升非常快,难以控制。按照烧结理论终点温度一般要求控制在倒数第二个风箱位置处,为此命名为终点命中率,终点命中率的控制有以下意义:

1.1 烧结终点命中率是烧结过程中烧结终点位置与预设烧结终点位置的接近程度, 它是衡量烧结过程控制水平的重要指标之一, 对烧结矿的质量、产量、 能源消耗、 设备隐患有着重要的影响。

1.2 保证烧结矿质量

烧结终点命中率高 ,可以使烧结矿的质量更加稳定和均匀。 因为烧结终点位置的准确控制可以保证烧结过程中各种物理化学反应的充分进行 ,从而获得质量更好的烧结矿。

1.3 提高烧结矿产量

烧结终点命中率高 ,可以减少烧结过程中的过烧和欠烧现象 ,有效利用抽风面积,从而提高烧结矿的产量。

1.4 降低能源消耗

烧结终点命中率高 ,可以减少烧结过程中的能源浪费 ,从而降低生产成本。

1.5 保护设备

烧结终点命中率高 ,可以减少烧结过程中设备的磨损 ,有效避免因跑红矿烫伤皮带事故。

因此 ,提高烧结终点命中率是烧结生产过程中的重要指标之一。

为提高终点位置命中率,山西建龙成立了终点命中率攻关小组,通过数月的攻关,终点命中率有较明显的上升。

2 265烧结终点命中率的现状分析、目标制定及对策的制定与实施

山西建龙265烧结(实际面积为297m2)仅18个风箱,宽4.5m(台车两边各加宽250mm),长66m,其短粗特点决定了终点温度不好控制,为此展开了提高终点命中率的研究。

2.1 现状分析与目标制定

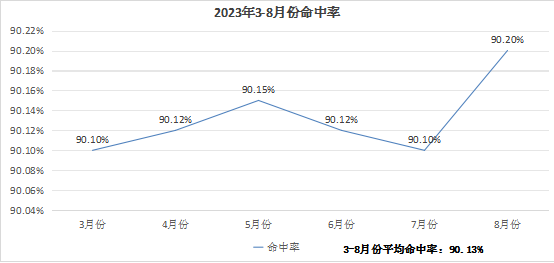

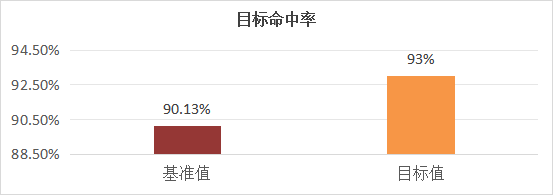

从人、机、料、法、环五个方面分析了影响终点命中率的因素,并对2023年3-8月份终点命中率进行了统计,平均为90.13%,结合公司要求目标,制定目标命中率为93%。

表1 影响终点命中率的因素及判定

|

序号 |

末端因素 |

验证方法 |

验证内容 |

验证结果 |

判定 |

|

|

人为 |

1 |

操作调整滞后 |

现场验证 |

料层厚度、混合料水分、燃料配比变化 |

风箱温度不在17号风箱位置 |

真因 |

|

设备 |

1 |

加篦条频繁 |

现场验证 |

负压波动,工况调整频繁 |

料层波动大,烧结过程波动大 |

真因 |

|

2 |

抽风管道磨损漏 |

现场验证 |

工况调整频繁 |

烧结过程波动 |

真因 |

|

|

3 |

在线更换台车导致物料稀松 |

现场验证 |

烧结系统漏风 |

各参数异常波动 |

真因 |

|

|

4 |

清理矿槽粘料 |

现场验证 |

适当控制布料 |

料层平整,无大波动 |

真因 |

|

|

5 |

活页门角度偏直 |

现场验证 |

混合料水分波动大 |

混合料水分调整幅度大,影响烧结过程波动 |

假因 |

|

|

6 |

松料器粘料 |

现场验证 |

负压波动,工况调整频繁 |

烧结过程不稳定 |

假因 |

|

|

环境 |

7 |

高钙灰粒度偏细,一混扬尘大 |

现场验证 |

调整活页门频繁,影响布料 |

料层波动大 |

真因 |

|

8 |

看火操作平台环境温度高 |

现场验证 |

无法长时间停留操作 |

调整不及时,影响参数波动 |

假因 |

|

|

9 |

二配所有皮带封闭,无法直观物料下料 |

现场验证 |

调整不及时 |

烧结过程波动 |

假因 |

|

|

物料 |

10 |

高钙灰粒度偏细 |

现场验证 |

水分波动,负压波动 |

增加主抽抽风系统负荷 |

真因 |

|

11 |

一配炼钢灰下料量 |

现场验证 |

下料量不稳定 |

混合料水分波动大 |

假因 |

|

|

12 |

变料频繁 |

现场验证 |

调整频繁 |

调整频繁影响工况 |

假因 |

|

|

13 |

混合料杂物多 |

现场验证 |

调整频繁影响布料 |

调整频繁影响布料 |

真因 |

|

|

方法 |

14 |

卸矿温度、冷返流量变化 |

现场验证 |

冷返加水控制 |

负压波动、工况调整 |

假因 |

|

15 |

二配混匀料仓位高低控制 |

现场验证 |

负压波动、工况调整 |

负压波动、工况调整 |

真因 |

|

图1 3-8月份终点命中率完成情况

2.2对策制定与措施的实施:

根据要因分析和措施分解,拟定了改善对策,明确了责任分工和时间节点。

表2 要因分析与实施对策

|

要因 |

问题点 |

计划实施对策 |

|

抽风管弯头磨损漏风 |

⼩颗粒料与抽风管道弯头连接处摩擦严重,导致弯头管道磨损漏风,不利于节能降耗,且只能在停机状态下处理类似问题 |

抽风管弯头改造 |

|

松料器扁钢易积料 |

松料器之间布料易粘连成⽚,影响烧结料层透⽓性,造成烧结矿质量下降 |

松料器改造增加气流分布 |

|

圆辊活页门角度偏直 |

调整困难容易堆料,料面容易出现拉钩不平整等现象 |

烧结机圆辊活页门改造 |

|

矿槽粘料不能彻底清理 |

粘料堆积影响圆辊下料不畅,在⽣产中清理困难,影响⽣产过程波动 |

矿槽安装空气炮 |

|

篦条压块销垫片不全漏风 |

压块销孔洞漏风,产⽣烧结过程边部效应,影响烧结矿质量 |

篦条压块销增加垫片 |

|

平台封闭空气不流通 |

人员不能在平台上长时间站立操作,调整不及时,影响烧结过程波动 |

平台空气流通引流 |

针对以上要因,从以下六个方面进行了小改小革。

2.2.1 抽风管弯头改造

存在问题:因抽风管弯头处于末端,生产过程中, 设备长时间运转,物颗粒料与抽风管道弯头连接处产生摩擦,导致弯头管道磨损漏风,负压波动影响终点温度,不利于节能降耗,只能在停机状态下处理类似问题。

对策实施:与维修、点检现场查看协商后,在抽风管道弯头处加料盒并浇筑水泥,延长使用寿命,有效的降低了漏风率,起到节能降耗的作用,并延长了作业时间。

2.2.2 松料器改造增加气流分布

存在问题:烧结生产中,混合料加水润湿后具有一定粘性,在布料过程中松料器与混合料堆料处不断粘料直至形成 “疙瘩”无法掉落,加之混合料中杂物通过圆辊掉落到松料器上,使松料器之间粘连成片, 当台车向前运行至松料器以外,铺好的料就会塌陷,影响烧结料层透气性,造成烧结矿质量下降。

对策实施:利用检修时间,配合设备点检将松料器由原先的扁钢改造为圆钢,

有效改善料层透气性,随着烧结料层逐步提高,烧结矿质量得到改善。

2.2.3 烧结机圆辊活页门改造

存在问题:烧结机圆辊活页门磨损严重,活页门属于平角,操作过程不易操作,影响布料不均匀与烧结矿产质量。

对策实施:配合维修将圆辊活页门改造,使用稍带弧度的耐磨板,增强活页门耐磨度,改善烧结机台车横向布料的平整性,操作过程中也不会造成过度调整影响布料,提高烧结矿质量。

2.2.4 矿槽安装空气炮

存在问题:混合料矿槽北侧粘料,在生产中清理困难,粘料堆积,圆辊下料不畅,影响生产过程波动。

对策实施:与点检、维修现场查看,在混合料矿槽仓壁安装空气炮,有效解决混合料矿槽北侧粘料在生产中清理困难问题,杜绝清料过程易发安全事故,保证圆辊下料顺畅,生产稳定。

2.2.5 篦条压块销增加垫片

存在问题:烧结机台车蓖条压块销,在运行过程中有缺失垫片现象,造成压块销孔洞漏风,烧结过程产生边缘效应,影响烧结矿质量。

对策实施:整体完善台车篦条压块销螺栓并加垫片后,有效降低漏风率,杜绝漏风引起抽风系统电流波动,减少边缘效应,提高烧结矿质量。

2.2.6 平台空气流通引流

存在问题:烧结机操作平台环保封闭后,随着大气温度升高,平台温度逐步升高直到设备电机无法正常散热导致设备高温损坏,而且气流不流通,操作员操作过程因高温无法长时间停留操作平台,易造成操作员不安全因素,不能及时调整造成生产波动。

对策实施:与车间、维修现场查看后,在电机通风机相对位置增加轴流风机,辅助设备降温及正常散热, 气流可以顺势流通环境温度有所改善,操作员在操作过程可以避免高温引起不适,杜绝不安全因素,保证操作顺畅。

通过上述措施的实施,终点命中率上升到目前的93%以上。

3 烧结终点预判方法的思考

经过长期生产实践经验的积累和通过对烧结进行过程中温度、负压等工艺参数分析总结,发现烧结过程中各风箱的废气温度有一定的规律,因为废气温度间接地反映了料层厚度、混合料水分、混合料透气性、总管负压、烧结机机速等工艺参数变化,而这些参数的变化与烧结终点位置有一定的因果关系。

利用这一特点,经过长期的生产操作摸索观察发现,中部风箱温度变化能有效反映烧结终点位置的变化,特别是13#风箱的温度尤为明显。当中部13#风箱温度低时,到达卸矿端时,最后3个风箱的废气温度显示烧结终点滞后;当中部13#风箱温度高时,到达卸矿端时,最后3个风箱的废气温度显示烧结终点提前。

通过一段时间风箱温度数据的跟踪记录发现,13#风箱废气温度低于80℃ 时,到达机尾时,终点显示滞后; 高于110℃ 时,到达机尾时,终点显示提前。

为了便于操作和及时调整,将13#风箱温度显示柱状图用红、绿、蓝三种颜色区分显示。

当中部13#风箱温度低于80℃时,这两个风箱温度柱状图为红色,这时适当增加主抽风门开度或减慢烧结机速度,能确保烧结终点稳定。

当中部13#风箱温度高于110℃时,这两个风箱温度柱状图为蓝色,这时适当减小主抽风门开度或加快烧结机速度,能确保烧结终点稳定。

当中部13#风箱温度介于80-110℃时,这两个风箱温度柱状图为绿色,这时烧结终点能达到预定位置,生产工艺参数无需调整。

4 效果分析

通过对2023年3-8月份与9-11月份生产指标的对比发现烧结矿返矿率下降0.35%,按照每降低1%的返矿率,吨烧成本降低1.75元/吨,年创效为216.58万元。

5 结语

5.1 265烧结机运用终点预判操作方法,有效地减小烧结终点的波动,稳定了烧结生产过程,有效的提高了烧结机的利用系数,有利于烧结矿质量、产量的提高,保证烧结矿的产量和质量,保障高炉对烧结矿的工艺要求。

5.2 通过生产中的小改小革切实提高了烧结终点命中率,使烧结终点位置在沿台车方向和台车断面方向都保持相对恒定,烧结矿的质量、产量等工艺技术指标均得到了显著的改善。

5.3 提高终点命中率有效地解决了因烧结终点未进行到底,生料易在环冷机上发生二次燃烧,出现“下红料”烧皮带、后续运输皮带的使用寿命降低和成本增加的现象。