徐秀敏

(德龙钢铁有限公司)

摘要:本文对板坯连铸漏钢原因进行分析并提出了预防措施,结合某钢厂板坯的漏钢情况,通过提高钢水质量、优化操作工艺、提高职工的理论水平及操作技能、细化操作要点等有针对性的预防措施的实施,有效减少了板坯连铸漏钢次数,稳定了连铸生产。

关键词:板坯连铸;漏钢;保护渣;粘结

1 前言

连铸漏钢事故就是已凝固的坯壳在结晶器外或下口附近,由于某种原因产生坯壳破裂致使尚未凝固的钢液从破裂处外溢而造成的事故,是连铸操作的恶性事故,不仅造成浇注中断,而且对损伤设备、产生废品、降低作业率、增加工人的劳动强度等都有较大影响,重者造成人员伤害事故。某钢厂2020年10月至2023年10月三年来共计漏钢8次,严重制约了生产的稳定顺行,特别是在高节奏、高拉速情况下对生产影响极大。针对这一情况,从漏钢的形貌分析,80%为粘结漏钢,本文重点对粘结漏钢原因进行分析并提出了预防措施。同时就连铸生产过程中技术工艺、保护渣、不规范操作行为对漏钢的影响提出了预防措施。

2 粘结漏钢产生机理及过程

2.1.粘结漏钢的产生机理

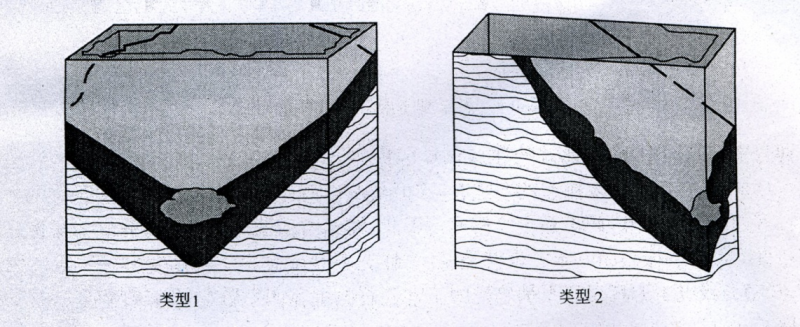

对发生粘结漏钢的坯壳位置进行观察,共有两种类型:1)漏钢发生在宽面;2)漏钢发生在角部(如图1所示)。漏钢点位于锥形线(正V形)的交点。在锥形线处坯壳很薄,甚至于破裂,但从锥形线到弯月面逐渐加厚。而其对应侧的坯壳相反,弯月面处最薄,向下逐渐增厚。V形线向左右扩展,小断面的V形线可扩展到四个面。

图1 典型坯壳结构的特征

在多数情况下,主要是第一类型的粘结及引起的粘结漏钢。通过对漏钢坯壳的检查发现,粘结漏钢的坯壳有以下特点:振痕 密集,与浇铸方向大约成45°夹角;在粘结开始的钢水弯月面处,坯壳比正常情况下略厚;通常坯壳刚刚离开结晶器下口坯壳即破裂;漏钢坯壳表面提取的保护渣Al2O3含量高;粘结坯壳表面有增碳现象。在线调宽的板坯连铸能产生第二种类型粘结漏钢。

2.2 粘结漏钢的产生过程

在连铸浇铸过程中,由于结晶器液位波动,弯月面的凝固坯壳与铜板之间的润滑不良,造成结晶器壁与坯壳粘结[1],使拉坯摩擦阻力增大。粘结处坯壳被拉断,并向下和两边扩大,形成V形破裂线,到达结晶器出口时就发生粘结漏钢。

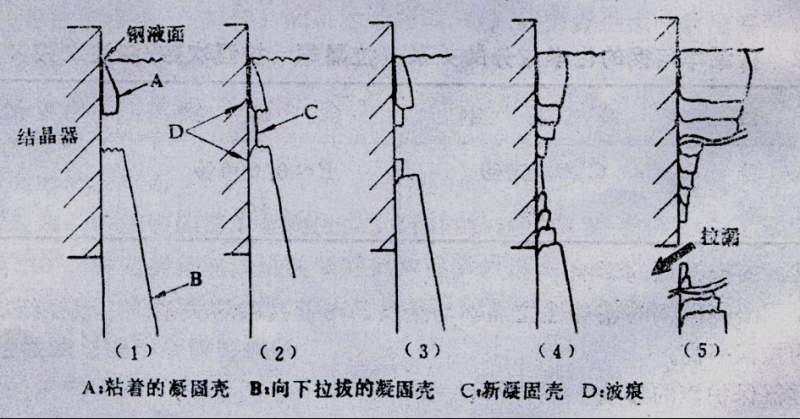

图2 粘结漏钢产生过程

从拉漏时结晶器内凝固壳的特殊发展状况和凝固壳的表面状况看,推测粘结漏钢的发生机理如图2所示,分析如下:

(1)由于某些原因在结晶器内钢液面附近的一部分铸坯A粘结在结晶器上。这时,在被粘着的部分A和向下拉的铸坯B的界面凝固壳破裂(大体上在最大剪应力的方向);

(2)接着在破断凝固壳的间隙处流入钢液,形成新的薄凝固壳(波痕D的形成);

(3)新的薄凝固壳C由于结晶器的上升和铸坯的下降而破断并再次形成薄凝固壳;

(4)每振动一次,(2)、(3)过程就重复一次,凝固壳的破断位置逐渐向下移动;

(5)凝固壳的破断位置向下移动,当其达到结晶器下端就产生漏钢。

3 产生粘结漏钢的原因分析

3.1保护渣对粘结漏钢的影响

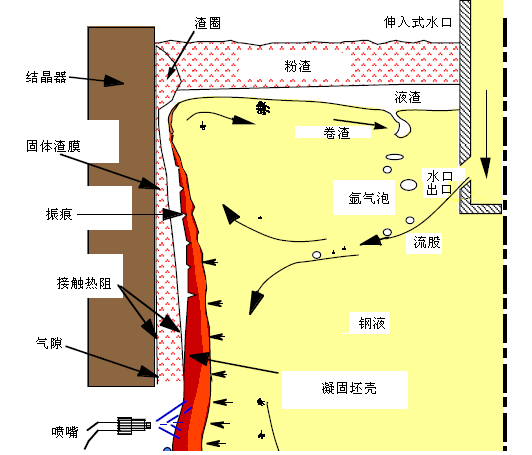

保护渣的润滑性能是保护渣最重要性能之一,特别在高拉速的情况下更为重要。要改善结晶器内的润滑状况,只有扩大渣膜的液相区和改善液相渣膜的性能来实现。目前对保护渣润滑性能研究有二个方面,一是研究改善保护渣的性能使其具有良好的润滑性;二是改进结晶器振动形式,来改善其润滑作用。为提高结晶器内的润滑效果,选用低粘度的保护渣能提高耗量,保证足够的渣膜厚度,从而保证润滑效果。同时调整合适的CaO-SiO2-Al2O3三元系结构(如图3所示),使渣膜的结构以玻璃相为主,有利于提高润滑效果。

图3 保护渣在结晶器内的行为

3.2 结晶器液面结冷钢对粘结漏钢的影响

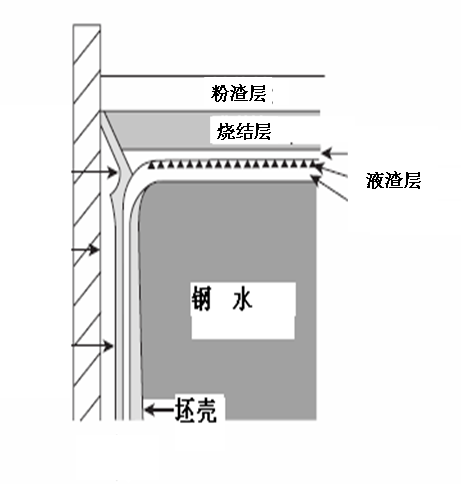

通常保护渣在结晶器液面存在三层结构(如图4所示),即粉渣层、烧结层、液渣层,保护渣在结晶器液面熔化良好、有适当厚度的液渣层是保证润滑的前提,液渣层厚度通常要求8-15mm。保护渣的熔化需要的热量由结晶器内的钢液提供,结晶器内的钢液通过流场的循环向保护渣传热促使保护渣熔化,液渣通过弯液面流入结晶器铜板与坯壳之间的缝隙形成渣膜,控制坯壳与结晶器铜板之间的传热和润滑。当结晶器内的钢液由于温度低或者发生偏流等原因,导致向保护渣的传热减少,影响保护渣熔化,导致液渣层厚度减少,同时由于保护渣的熔化吸热导致结晶器钢液面温度降低产生结冷钢现象,接近结晶器铜板的钢液面结冷钢会导致弯液面产生冷钢,初生坯壳收缩减小,进而使弯液面处液渣流入通道变窄甚至堵塞,液渣断流导致坯壳与铜板粘结,诱发漏钢事故。

图4 保护渣的纵向层状结构

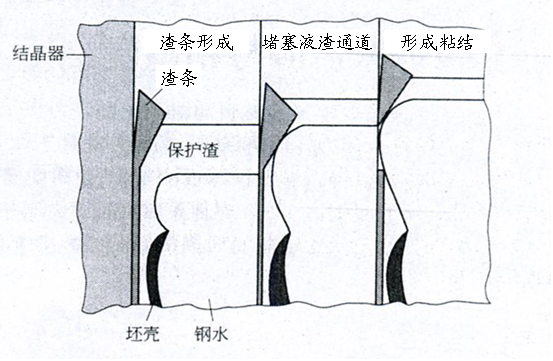

3.3 渣条对粘结漏钢的影响

保护渣在结晶器钢液面上受热熔化,液渣由弯液面流入坯壳与结晶器铜板间的缝隙,液渣接触结晶器铜板部位受冷形成渣条,随着结晶器的振动及结晶器钢液面的波动,初生的渣条与烧结层、分渣层接触向弯液面生长逐渐增厚,在结晶器四周形成一圈较厚的渣条[2]。渣条影响液渣流入导致粘结的发生机理如(图6所示),当结晶器内钢液面上升到与渣条相接触时,液渣向下的通道将被堵住,当钢液面继续上升时,会把渣条向上推,将渣条与固态渣膜分开,使钢液直接和结晶器壁接触,并粘结在一起;正滑脱时,坯壳强度大于粘结力,坯壳被拉走,如果坯壳强度小于粘结力时,坯壳被拉断,在结晶器出口产生漏钢。

图6 渣条堵塞液渣流入通道导致粘结过程

4 板坯连铸粘结漏钢的预防措施

4.1 提高钢水质量

(1)优化冶炼参数降低转炉终点[O]D含量,控制和减少转炉钢水过氧化。

(2)用复合造渣材料进行钢包渣改性将CaO-SiO2 渣系改变为CaO-Al2O3 渣系,降低钢包渣的氧化性。

4.2 控制结晶器保护渣固态渣膜的均匀生长

提高拉速保护渣耗量减少,为了保证足够的消耗量,通常渣的黏度低,黏度过低会引起渣膜厚度不均匀,引起不均匀凝固。因此特别注意保护渣传热与润滑特性的协调控制,选择具有较低的溶点,使渣膜厚度适宜且分布均匀,以降低结晶器摩擦力并使其传热均匀。

(1)良好的润滑性,使结晶器壁与坯壳间的渣膜厚度适宜且分布均匀,降低结晶器摩擦力并使其传热均匀。

(2)保护渣必须具有良好的溶解、吸收夹杂的能力,在吸收夹杂物后其物理性能保持相对稳定,在换浸入式水口时进行换渣操作。

(3)适宜的析晶能力,能满足某些钢种控制热流的要求。

4.3规范和优化操作工艺

(1)改进水口快换液压机构、定期校验快换机构本身的机械精度,保证了浸入式水口的对中良好。

(2)严格按控制钢水硫、磷含量和过热度,严格按照技术要求钢水硫、磷含量≤0.020%,过热度≤30℃。

(3)充分利用好结晶器液面自动控制,稳定结晶器液面,在结晶器液面发生波动时及时检查结晶器四周渣条情况,发现厚渣条及时挑出,确保弯月面液渣流入通道畅通。

(4)换水口时,液面下降后待捞出四周渣条后缓慢提升结晶器液面,确保液渣流入顺畅,待保护渣熔化稳定后再根据液渣层厚度提拉速。

(5)中包温度低、结晶器偏流时加强对结晶器液面检查,避免结冷钢,结晶器偏流严重的及时组织换水口,确保结晶器流场均匀、稳定、结晶器液面活跃。

5 结语

影响板坯连铸漏钢的原因很多,从生产实践来看,钢水质量、工艺、职工的操作技能等因素是影响漏钢的主要因素。提高钢水质量,有利于减少因钢中夹杂物导致的塞棒、上水口、浸如式水口絮流而产生的结晶器液面波动,同时有利于减少因保护渣吸附钢中夹杂物导致的变性;合理控制换渣时间,有利于确保保护渣使用性能的稳定,减少保护渣变性导致的粘结;控制合理的工艺参数,有利于保护渣的熔化和润滑;提高职工的操作水平,稳定结晶器液面,加强对结晶器液面及四周的检查,确保保护渣熔化正常及液渣流入通道的畅通,有利于减少粘结。

参考文献:

[1] 颜慧成. 连铸结晶器弯液面区域传输行为对钢液初期凝固的影响[D].北京: 钢铁研究总院博士学位论文, 1997.

[2] 钱忠东,等,连铸结晶器内钢液涡流现象的大涡模拟及控制,金属学报,2004,Vol.40(1),88-93