胡绍磊 单良杰 孙岳琦 付经舟

(鞍钢股份鲅鱼圈钢铁分公司炼铁部 辽宁省营口市鲅鱼圈区 邮编 115005)

摘要:在高炉煤粉喷吹过程中,喷煤管道过滤器是不可缺少的关键质量设备,它过滤喷煤管道内的煤流内的杂物,保持高炉喷煤煤流畅通无阻。针对鲅鱼圈煤粉系统高炉喷煤生产中喷煤管道上的原有汇合管过滤器生产出现的杂物颗粒排渣污染问题进行改造,分析外排污染原因,此处的人工作业有一定的安全风险,需要我们完善工艺,改进现场操作的安全缺陷。制定合理的改造方案。

关键词:过滤杂物;汇合管过滤器;排渣污染;改造

0 前言

鞍钢股份鲅鱼圈钢铁分公司炼铁制粉系统由干燥气发生炉系统、煤粉制备系统、煤粉收集与输送系统组成。输送系统煤粉仓下设二个并联的喷吹罐,交替喷吹煤粉,不间断产出小时量为108t/h、粒度为200目≥80%的煤粉。

因为喷煤过程是24小时不间断的连续生产,相应的过滤器工作时,其长期生产在累计内部空间内杂物需要定期开启清理,必然要求其工作流程快速可靠,因为高炉煤粉喷吹是高危行业,有易燃易爆的火灾危险,人工清理反复加压生产的过滤器设备涉及因素过多,人工操作稍有不慎产生泄漏,必定直接影响整个高炉煤粉喷吹的生产,直接危害职工身心健康停煤直接影响高炉的经济指标。提高过滤器设备自身的安全可靠程度,最大程度减小人工操作的危险程度,是实现高炉喷煤安全生产长治久安的关键所在,因此能否设计一种具备自清洁功能的煤粉过滤器,安全回收煤粉过滤器生产过程中的排渣污染,满足生产的安全要求从而达到高炉的安全高产、喷煤高效、节能减排、低碳环保的目的。

1 原有汇合管过滤器工作流程

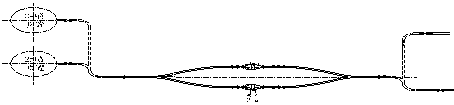

喷煤管道过滤器是煤粉设备中不可缺少的关键质量设备,它过滤喷煤管道内的煤流内的杂物,保持高炉喷煤煤流畅通无阻,安装在煤粉喷吹罐出口的喷煤总管道补气调节器之后。因为喷煤过程是24小时不间断的连续生产,在喷吹煤粉生产中管道堵塞时常随机发生,其长期生产是需要定期开启内部空间清掏内杂物。设计初,中冶赛迪设计院按照行业以往的经验在系统喷煤总管上,增设了一组双曲线结构的双道煤粉过滤器,原理是定期手动开关两侧阀门,一路工作,一路清理,使煤粉气力输送时畅通无阻,就能使输煤管道正常畅通工作,用于过滤煤粉中的含有大颗粒物及其它编织纤维、木屑杂物等,确保杂物无法进入喷吹管网,保护高炉喷枪和支管上的阀门等。其理论过滤面积设计为总管面积4倍以上。如下图所示,交替切换,始终保证一条喷煤管线畅通,起到连续喷煤的目的。

2 外排污染分析

外排污染的产生原因:原设计取至PW公司的原工艺,因原设计根本不允许原煤含有杂物,由于我国引进转化后的实际生产中的工艺设计缺陷,并没有对管网中产生的劣质煤杂物残留有特殊处理办法。特别是人工开启关闭的操作使阀门吹损,内壁密封元件浪费极大,伴随着一定压力的氮气释放,残余煤粉也排放在大气中,厂房内瞬间氮气量增加,及易发生窒息伤害,另外造成大量悬浮煤粉飞扬,大量接触空气。由于煤的理化性能特点,烟煤粉挥发大于10%,就及易发爆炸事故。后果十分严重、严重危害职工身心健康,并且造成环境污染,安全危害明显。

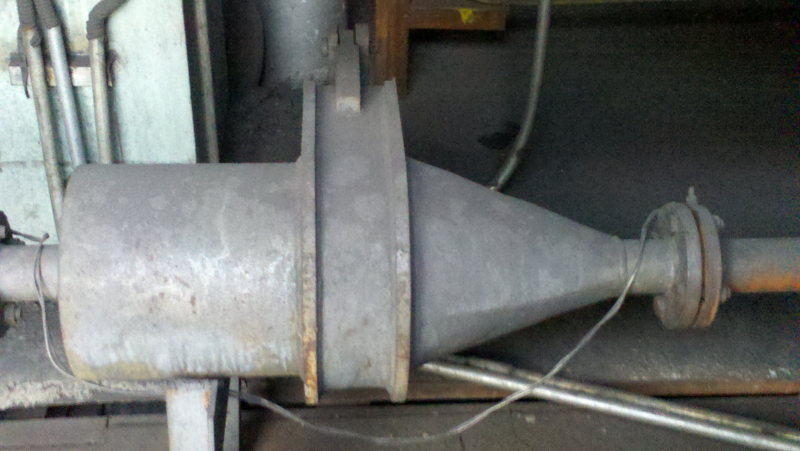

但实际的生产工作中,由于双道煤粉过滤器切换时内部始终带有一定压力的氮气及残余煤粉(20kg),每班需要3-4次的清理工作,现场操作的工人需要带压操作开关过滤器阀门,清理内部空间内的杂物,清理直接550mm的孔筛,此处的人工作业有一定的安全风险,需要我们完善工艺,改进现场操作的安全缺陷。现场实物制造图纸与实物照片如下。

3 改造方案的研究

我部煤粉系统相继投产后,随即就发现过滤器上述缺陷,然后经过几次年修对过滤器的试验及改进并不断摸索,我们在拟改造改进为模块化结构,移动到喷吹管网中,利用系统中的自动阀的开关间隔时间来清掏过滤器。

其可以利用磨煤机系统,使过滤器内残余煤粉进入负压煤粉收集系统,可以有效回收逃逸的煤粉。

具体改进方法如下:

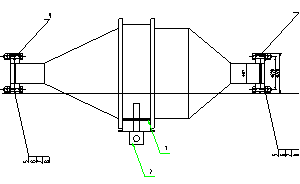

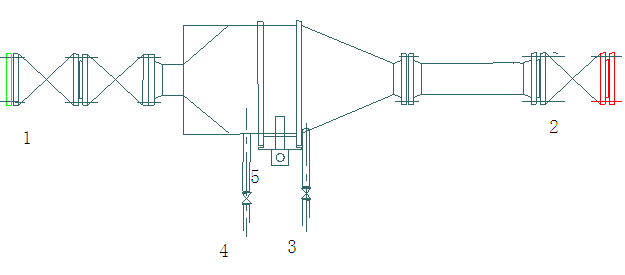

1. 在过滤器与中速磨煤机排石箱之间安装一条安装DN50的大颗粒回收管5,

2. 在过滤器管道上安装有手动阀门4,利用系统负压将回收管5作用为回收过滤器内残余煤粉的通道。

3. 在过滤器清扫室安装一条氮气管道及手动阀门3和4,此管道其作用为清扫过滤器内残余煤粉和泄压通路。

这样就形成一套完整煤粉过滤器回收装置,实现用回收管道将以前无用的只能露天排放的易爆粉尘送回到煤粉收集系统。系统改造如下图

安装在自动阀门间的2#过滤器与冲扫和负压回收管

具体操作顺序如下:

1:当原喷吹程序切换1#喷吹罐的工作流程时,2#喷吹罐的喷吹管阀门1和2自动关闭待机,此时使煤粉过滤器装置整体形成为密封的带压力空间,具备了其清理排渣作业的工作条件,时间30分钟。

2:第一步:开启手动阀门4,其作用为:通过回收管5,利用磨煤机负压,把过滤器内颗粒与氮气压力释放掉,氮气吸入磨机布袋系统中,内颗粒送入磨机排石系统中,安全排放。

3:第二步:手动反复开启阀门3,其作用为:短时间通入氮气,打散团聚物,进一步扫净过滤器连接室空间的残余煤粉,通过回收管5,颗粒送入磨机排石系统中,安全排放。

4:第三步:手动关闭阀门3和4,开启过滤器清灰门,其作用为:人工确认过滤器圆孔筛,清理筛盘表面纤维杂物,清理煤粉中粗、大颗粒物及其它木屑铁丝等顽固杂物等。

5:第四步,清理结束,关闭过滤器门,确认关闭阀门3和4,确认关闭回收管5,完成过滤器清掏工作流程。系统等待下一次使用。

煤粉系统负压的产生原理如下:

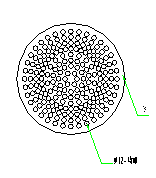

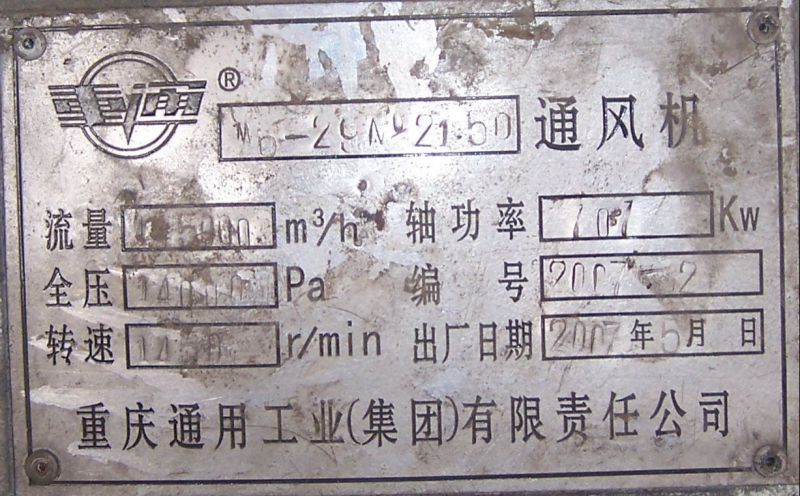

煤粉原煤靠中速磨煤机压制干燥破碎后产生不大于200目的颗粒粉,其磨煤机的负压动力源在煤粉系统中靠一台负压布袋排煤风机带动,布袋排煤风机M6-21.5D型,工作负压14000pa,转速为1450转/分,流量145000立方/小时,如下图:

系统通过回收管5连接的过滤器本体与磨煤机,这样就可以为清掏工作时打开阀门4,阀门3。一推一送、使过滤器内的杂物空间和外界大气压形成负压差,合理利用其负压吸附的作用,在此压差下,吸尘效应明显。将过滤器内的煤粉颗粒物与杂物吸进回收管5,安全排放到磨机排石阀箱中,安全排放。

此系统,具有吸尘范围广、吸净率高(吸净率 ≥99%)、无二次扬尘、工作效率高等优点,并且达到了零排放,实现了设计之初的安全回收功能。改进后安全回收煤粉过滤器可以完成杂物的生产排渣,过程简单,便于工人操作,优势在于:结构简单:利用现有自动阀门的空间结构,没有增加如何多余设备 。操纵便捷:只需人工开启3个阀门就可进行基本的操作步骤。安全回收:装置清理过程中无二次扬尘,人工接触的杂物大部分是纤维类,不怕暴露在大气中形成过氧易燃的煤粉燃烧火灾事故:负压吸尘式作业,确保只进不出。利用相邻系统的负压结构,使用成本极低:且回收的煤粉可以再次循环进入磨机制备生产流程中继续使用,达到安全可控降低煤粉外排,处理污染成本的目的。

该系统已经稳定运行于鞍钢股份鲅鱼圈钢铁分公司炼铁制粉系统2年时间,得到了现场岗位工人的一致好评,为企业创造了可观的经济效益,具体计算如下: 过滤器由3个月更换一次改为18个月更换一次。18个月节约五台。过滤器价格为0.7万元,计创造直接经济效益3.5万元,一个系统为两台过滤器,共计创造直接经济效益7万元。

4 结束语

喷煤管道过滤器是不可缺少的关键质量设备,它过滤喷煤管道内的煤流内的杂物,为了保持高炉喷煤煤流畅通无阻。就需要岗位工人每天清理排渣工作,必定伴随着一定压力的氮气释放的残余煤粉也排放在大气中,每次残余煤粉为10-20kg左右,稍有疏忽使残留的煤粉暴露在大气中形成过氧易燃的煤粉燃烧火灾事故,损失就无法有效控制:我们针对鲅鱼圈煤粉系统高炉喷煤生产中喷煤管道上的原有汇合管过滤器生产出现的杂物颗粒排渣污染问题进行的攻关改造,分析出外排污染原因,希望消除人工作业的一定的安全风险,通过改造完善自动生产的工艺,改进现场操作的安全缺陷。达到安全可控降低煤粉外排,解决了粉尘爆炸和污染排放问题,并使设备具有一定的自清洗功能。延长了备件的使用寿命,此技术在高炉喷吹中的应用获得了良好的经济效益及安全效益,值得在冶金行业与喷吹装置生产企业中推广。

参考文献

[1] HP1063碗式中速磨煤机运行维护手册 上海重型机器厂有限公司

[2] 《高炉喷吹烟煤系统防爆安全规程》(GB16543-2008)GB标准化委员会