李娜

(河钢集团邯钢公司邯宝热轧厂 河北 邯郸 056003)

摘要:热轧高强钢成卷后头尾与外界接触,冷却速率大于带钢中部,头尾强度过高,在后续工序冷轧生产时极易出现轧机负荷大跳电、堆钢等事故,因此带钢头尾卷取温度补偿的U型冷却普遍应用在高强钢系列钢种的温度控制中。实际生产U型冷却出现带钢无干头、干头段后卷取温度低于目标值等问题。结合U冷控制中实际生产中存在的问题,对CTC数学模型进行优化、应用过渡段温度补偿功能、改进高强钢轧制工艺等实现了高强钢U型冷却的精确控制,高强钢通卷性能稳定性显著提升。

关键词:700MPa级高强钢;卷取温度;U型冷却;CTC模型;参数优化

0 引言

热轧带钢卷取温度对带钢组织性能影响很大,是决定成品带钢加工性能、物理性能和力学性能的重要参数之一。卷取温度控制与带钢材质、加热温度、冷却水温度、现场仪表控制精度等因素密切相关,控制对象具有多变量、强耦合、非线性、大滞后和时变性等复杂性,时冶金企业过程控制中复杂程度最强、控制难度最高的综合自动化系统[1-3]。高强钢轧制中需精确控制带钢的冷却速度和卷取温度以获得理想的晶粒尺寸、金相组织和沉淀相[4]。实际生产中热轧700MPa及以上级别高强双相钢CR550/980DP、HC820/1180DP等钢种卷取成卷后,带钢头尾处于钢卷内外圈与外界接触,冷却速度与钢卷中部带钢存在较大差异,而不同的冷却速度导致其相变过程不同,这种不均匀性遗传到后部工序,造成头尾组织性能不合,成材率偏低。理论上讲,采用带钢头尾卷取温度CT补偿的U型冷却控制方法可较好地解决带钢头尾性能不合问题,但在实际生产中发现卷取温度U型冷却控制稳定性较差,连续生产过程中经常出现个别钢卷无干头、干头段后带钢卷取温度CT低于目标值;2.5mm以下薄规格产品终轧温度FDT目标值高,采用不使用机架间冷却水轧制工艺,带钢运行速度较慢,冷却工艺不合理,带钢干头段、热尾段实测卷取温度低于目标值等问题。本文结合高强钢U型冷却技术在实际生产中存在的无干头、干头段后卷取温度低等问题,通过优化CTC模型控制过程,应用高强钢过渡段卷取温度补偿技术,优化薄规格高强钢冷却工艺等,使得高强钢通卷带钢冷却速率一致,逐步提高高强钢性能的稳定性。

1 U型冷却工艺

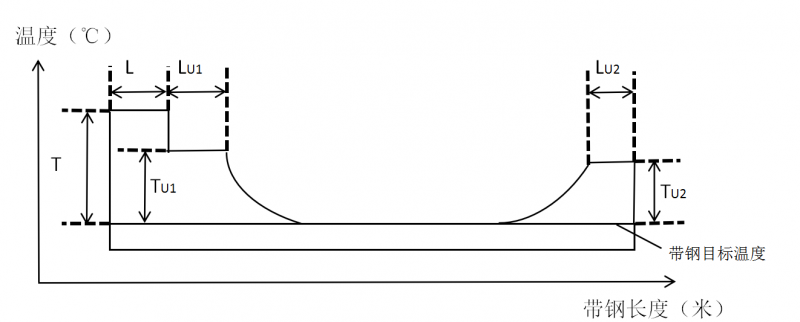

带钢经卷取后,头尾与带体以不同速率冷却,头尾与空气接触面积更大,相比带体处于空冷状态;带体部分位于钢卷内部,冷却方式相对缓慢。一般缓冷带钢的屈服强度和伸长率均高于空冷带钢[5、6]。为减小高强钢成卷后带钢内外圈即带钢头尾与空气接触冷却速率高于带钢中部对产品性能造成的影响,卷取温度U型冷却控制技术广泛应用于热轧高强钢的生产。U型冷却技术即是在工艺下发带钢目标卷取温度的基础上,在带钢头尾一定长度内补偿一定量的温度,带钢头尾卷取温度目标值高于带钢中部。控制原理图如图1。

图1

2 U型冷却在实际生产中的难点

2.1高强钢干头长度设定在30-99米,研发初期CTC模型干头长度最长控制在20米,数学模型不具备高强钢U冷控制能力;同时原模型温控代码为10个,主要用于普通钢种的控制,而高强钢U冷技术针对不同牌号高强钢所需的干头段、热尾段长度及补偿温度不同,模型不能适应多品种高强钢多样化轧制工艺要求。

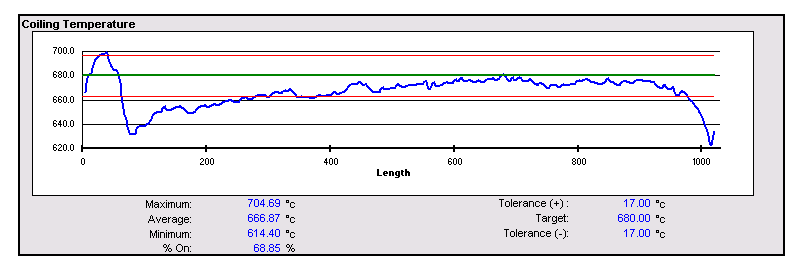

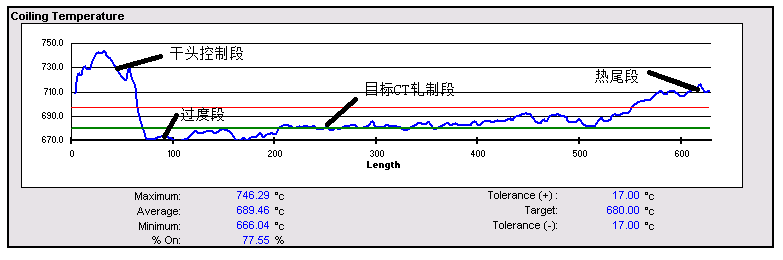

2.2 CR550/980DP双相钢具有低屈服强度、高抗拉强度和良好的成形性能等优点,应用于汽车结构件,成为轿车用首选高强钢,在应用U型冷却工艺轧制初期CR550/980DP高强钢2.5mm以下薄规格产品轧制时模型设定60米干头,但在控制中出现带钢头部60米卷取温度只在CT目标值达不到720℃的理想温度,控制曲线如图2所示:

图2

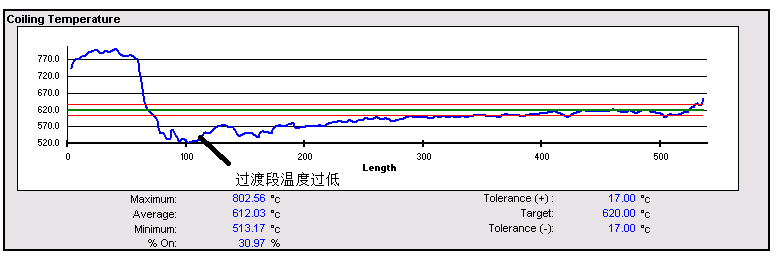

2.3 HC420/780DP等双相钢轧制时60米干头温度在770℃,控制较好,干头段后目标卷取温度为620℃,但实际控制在520℃左右,该长度段内带钢温度过低影响后序工序轧制及设备稳定运行,尾部热尾控制不明显,温度基本在目标值上限。该问题在其他U型冷却控制的钢种同样存在,卷取温度控制曲线如图3:

图3

3 U型冷却在实际生产中的优化及应用

3.1优化数学模型实现多工艺U冷控制

CTC模型配置文件中对带钢干头长度限定为20米,程序设定在设定值大于改值时不再进行计算;对此,把该限定值进行放大,编制程序在该值放大后模型进行跟踪及带钢长度的计算;同时在数据字典Data Dictionary中对参数f_DryHdLenMax数据范围进行扩大,由20扩大到100,可根据不同高强钢的工艺要求,实现干头长度的灵活控制。编制控制程序,在带钢干头长度设定在100米内时进行跟踪及计算,并在设定干头长度轧制完成后实现对带钢的冷却控制。

原始CTC模型头尾补偿模型表只有10个代码对带钢头尾分类控制,现在热轧牌号已经到506个,不同牌号采用U型冷却钢种对头尾温度控制采取的补偿方式存在多样化,原始模型控制能力严重不足,并且由于CTC模型控制功能有限,带钢头尾卷取温度不具备自学习功能,实际生产中该功能没有发挥作用,只是在需要U型冷却时临时人工调整,但还需把钢种限定到固定家族,弊端较多,不能实现模型自动控制。开发新模型表CTC060102_Head Tail Cooling Parameters取代原CHHT模型表,新模型表中扩展冷却代码到100个,并增加了带钢尾部热尾控制功能;新模型表中头、尾补偿代码分开控制,同一钢种头、尾可设定不同的头部代码及尾部代码,较原模型头、尾同一代码相比,有较大的灵活性。

3.2优化高强钢薄规格带钢轧制工艺

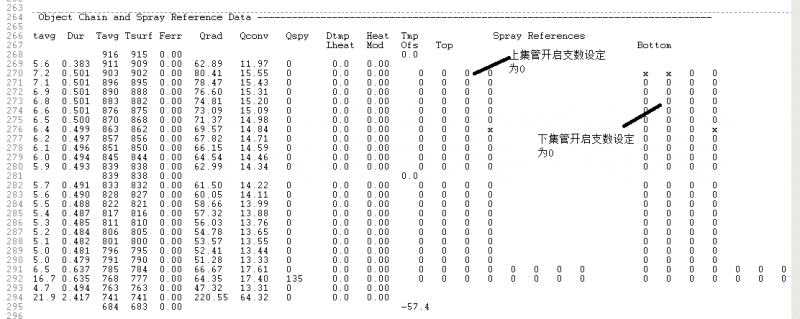

图2钢卷轧制过程中CTC模型设定集管开启支数为0(如图4所示),即整个轧制过程不进行冷却水冷却,在150米层冷辊道带钢处于单独空冷状态,此时带钢与周围介质的换热包括辐射散热、与空气的对流散热以及带钢和与其接触的辊道之间的接触散热等,随着带钢在空气逗留时间的增加不断地通过辐射形式散失热量,造成带钢温度降低。该牌号带钢温度不经层流冷却直接由F7精轧机出口915℃下降到680℃以下,辐射散热量较大;从LOG数据中查出该卷带钢穿带速度为9.1m/s,因此提高卷取温度必须依靠提高带钢轧制速度以使CTC模型存在一定的调整空间。

图4 高强钢层冷集管开启情况

针对此问题对控制工艺进行调整,该规格终轧温度由915℃调整到940℃,带钢出炉温度严格控制不超过1250℃,粗轧工艺采用1、2、4、5四道除磷,卷取温度目标值680℃,采用后段间隔冷却工艺,冷却代码设定为9;同时对带钢穿带速度进行了优化设定,针对不同厚度规格计算出对应的最优穿带速度,并在模型表进行设定;通过大量数据的回归计算CR550/980DP牌号2.3mm厚度规格最优穿带速度设定为10.6 m/s,其他厚度规格设定不同的最优穿带速度以确保卷取温度实现U型冷却控制。

3.3开发U冷过渡段温度补偿控制功能

图3所示高强钢头部60米干头控制较好,在60米后热轧卷取温度降低,此段带钢残余应力较大、同时由于卷取温度降低带钢强度增大 ,该卷60米后在下道工序冷轧轧制时轧制力波动大,轧制不稳定,易发生轧破、堆钢等事故。该问题在U冷工艺轧制的钢种中普遍存在,严重影响了高强钢批量、稳定生产。

针对此问题开发了高强钢过渡段及带钢尾部段温度补偿控制功能,实现CTC模型对带钢四段温度控制功能。U冷模型控制四段式冷却,第一段干头长度为L;第二段过度段长度为LU1,补偿温度TU1;第三段为中间段,每卷带钢控制长度不同,控制温度为下发的轧制工艺温度;第四段为带尾温度补偿段,长度LU2,补偿温度TU2。不同钢种根据轧制实际控制情况,各段长度及补偿温度设定不同。现轧制U冷双相钢工艺要求干头长度为60米。在模型源程序中编写过度段控制程序,轧制时系统对带钢头部进行跟踪,跟踪长度在60米内时,系统设定层冷集管开启支数为0,不进行带钢冷却,为带钢第一段干头控制区域;当跟踪长度大于60米时,进入过度段跟踪,过度段的长度及补偿温度可根据各个钢种实际控制情况进行设定,例如HC420/780DP双相钢设定过渡段长度为20米补偿温度为20℃,系统对卷取温度控制值为目标CT+20℃,根据此值计算层冷集管开启支数;在系统对过渡段跟踪长度大于20米时,模型进入带钢中间段进行控制,此段带钢卷取温度为三级PDI下发目标温度,模型根据目标卷取温度计算层冷集管开启支数并下发以及执行,根据高温计实测值与目标值偏差进行PID调节,控制层冷精调段集管开启;U型冷却模型根据钢种工艺要求对带尾可设定不同的补偿长度及补偿温度,HC420/780DP双相钢设定尾部60米补偿40℃,在系统跟踪到带钢尾部40米长度处,模型对带钢卷取温度控制值为目标CT+40℃系统根据带钢运行速度、卷取温度控制值计算此时所需的集管开启支数并下发一级。

4 优化实施效果

根据各高强钢U型冷却实际控制情况对CTC模型控制程序、轧制工艺等参数优化后,开发U型冷却测咯,可以根据不同钢种、不同厚度灵活设定带钢长度方向上的温度补偿段及补偿长度,以弥补由于钢卷心表散热不均造成的性能差异。图5为U型冷却技术优化实施后带钢卷取温度控制曲线,四段式冷却技术杜绝了高强钢成卷后内外圈冷却速率过快造成带钢头尾强度过大、后续工序轧机负荷过大引起堆钢事故的发生,实际应用效果较好。

图5

5 结论

1、对CTC模型配置程序重新进行编写,对带钢干头长度放大到100米,编写程序在该值放大后模型进行跟踪及带钢长度的计算;对带钢头尾温度补偿代码扩充到100个,适应多品种高强钢轧制工艺要求;DBS数据库增加钢种单独设定U冷控制功能,避免钢种间的相互干扰;

2、优化轧制工艺及带钢轧制速度,确保高强钢薄规格产品干头控制精确;针对不同厚度规格计算出对应的最优穿带速度,并在模型表进行设定;通过大量数据的回归计算CR550/980DP牌号2.3mm厚度规格最优穿带速度设定为10.6 m/s,其他厚度规格设定不同的最优穿带速度以确保卷取温度实现U型冷却控制。

3、增加干头过度段温度补偿功能,研发带钢卷取温度四段控制轧制技术;在模型源程序中编写过度段控制程序,轧制时系统对带钢头部进行跟踪,跟踪长度在60米内时,系统设定层冷集管开启支数为0,不进行带钢冷却,为带钢第一段干头控制区域;当跟踪长度大于60米时,进入过度段跟踪,过度段的长度及补偿温度可根据各个钢种实际控制情况进行设定。

参考文献

[1] 赵强,唐婧。王海玉等;基于数据挖掘的热轧带钢卷取温度控制方法[J]. 冶金自动化,2017 41(1):70-73

[2] 夏焕梅.热连轧带钢温降模型的研究及优化[J].冶金自动化 2020 44(6):50-55

[3] 刘艳. 现代板带轧机数学模型的研究与应用[D].北京科技大学,2016.

[4] 李人杰. 700MPa高强汽车结构用钢的组织转变与温度模拟分析研究[D].内蒙古科技大学,2019.

[5] 王章岭,田贵昌,于洋等.U型冷却对先进高强钢酸轧轧制力波动行为的影响[J].锻压技术 2018 42(12):163

[6] 赵培林,孙新军,汤化胜等,热轧高强带钢同卷强度波动原因探讨及分析[J].钢铁 2011 46(8):56