赵明哲,杨五存

(天津铁厂有限公司 河北 涉县)

摘要:本文根据天津铁厂有限公司炼钢厂钢包精炼炉生产实践,分析钢包精炼过程电极折断原因,并提出相关的技术要点,为实现安全生产及节能降耗提供参考。

关键词:钢铁冶金;LF钢包精炼;石墨电极;节能降耗

1 引言

钢包精炼炉生产中,通过石墨电极对钢水加热实现热补偿。石墨电极的消耗占总生产成本的15%—20%,由于电极价格市场出现波动,当其价格上涨时,这一消耗占比进一步增加。石墨电极的消耗包括正常条件下的烧损和剥落,以及非正常的电极折断。一旦电极发生折断将导致一根甚至几根电极直接报废,损失巨大。同时发生电极折断时,处理难度很大,导致工作人员劳动强度增大,甚至生产中断,更有甚者,因处理不当引发人员伤亡事故。由此可见,电极折断危害极大,必须设法减少和避免此类事故。

2 电极折断的原因

钢包精炼炉生产中石墨电极的折断主要是在各种机械力作用下,电极接头等薄弱处发生断裂。

2.1电极薄弱处的形成原因

电极折断的根本原因在于电极存在薄弱处。每相电极均是由2至3段通过螺纹连接而成,接合处由于存在材料的非连续性,其抗折强度小于其它部位,从而形成薄弱处。由于运输、安装、使用等环节发生碰撞导致损伤,常使电极在安装前即出现可见或不可见的裂纹等缺陷,进一步降低了电极接头强度,增大了生产中折断的可能性。如图1所示,电极安装不当,接口处有杂物、接头未对正或未拧紧导致连接处存在缝隙,导致相连的电极间存在很大的接触电阻,冶炼时由于巨大电流的作用,电极接头及相连的两根电极接触处产生高温进而发生烧蚀;或者冶炼中产生的火焰进入缝隙处,使缝隙周边部分被进一步蚀损,使本来就薄弱的接合处强度进一步降低。

图1冶炼中存在缝隙的电极接口烧蚀

2.2作用于电极的机械力分析

2.2.1冶炼中产生的电动力

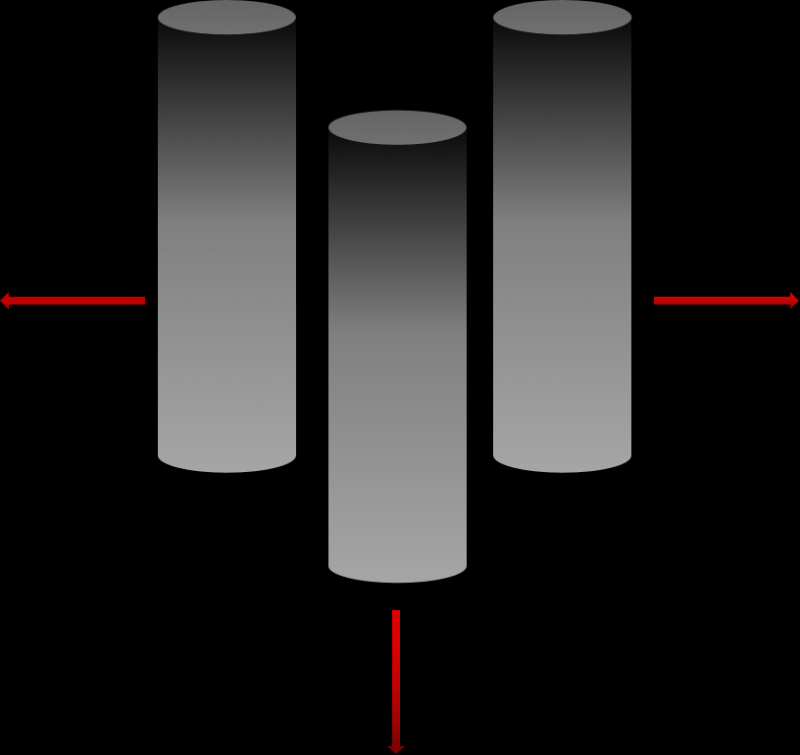

钢包精炼炉冶炼中电极系统存在数万安培的巨大电流。如图2所示,由于电磁感应作用,在电极、导电横臂间产生强大的电动力。该力方向背向极心圆指向炉墙,外侧电极(A相和C相)的具有向外运动的趋势;中相(B相)电极具有向下运动的趋势[1],电极的这种运动加之钢液面上炉料分布不均匀,甚至由于渣面结壳,电极直接插入钢水中,使电极上电压、电流大幅波动,进而又使电动力不断发生变化,这种循环作用最终使整个电极系统产生剧烈的震动,如果电极横臂发生的机械振动频率与电磁力振动频率接近或同步,就会使电极发生共振作用,使整个系统振动大幅度加剧,使电极接头反复产生微量的弯曲,导致电极发生疲劳折断。

电极系统产的电动力震动往往又因与电极自动调整运动相叠加而进一步加剧。电极调节系统通过计算机对电极系统上电压、电流的分析使电弧加热电流始终保持在设定电流点的附近,以达到控制加热速度的目[2]。剧烈波动的电压、电流使得电极不断上下运动调整,最终导致整个系统的强烈震动。

图2冶炼中电极所受电动力

2.2.2 冶炼中渣层的影响

钢液面上渣层分布对前文所述电动力产生至关重要的影响,渣层熔化充分,黏度适中,且具有一定发泡效果时,埋弧效果好,电流、电压均较为稳定,电极几乎不进行升降调节,整个系统运行十分稳定。当顶渣黏度过大时,在底吹氩气的搅拌的作用下,渣面随之波动,由于顶渣黏度过大,流动变形较为困难,不能及时复位,电极头部易离开渣层,或与钢液接触,起不到充分的埋弧作用。当顶渣黏度过低时,渣面波动过于活跃,也不能充分埋弧。同时黏度过低的顶渣一般也更难以具有足够的发泡性,渣层厚度较薄,埋弧效果不足。

通常,在转炉出钢后,在钢液面上加入白灰、萤石等渣料,这些炉料经底吹高压氩气翻腾作用后往往仍然不能均匀的分布在钢液面上,有时甚至在钢液面上成堆分布;由于成本限制,一般作为精炼炉渣料均为组分较为简单的物质,而很少采用价格较高的铝酸钙合成渣,如石灰块主要成分为CaO,其熔点较高,在钢水温度(1500-1600℃)下不能熔化,因此在没有热渣顶兑的炉次,钢液面上还常常形成一层坚硬的渣壳,这层渣壳导电率与钢水存在很大差异,同时阻碍了电极的正常自动调整运动,在电极插入渣壳而又无法完全破开渣壳的阶段,电极系统产生的剧烈震动可直接将头部被渣壳固定住了的电极折断。

2.2.3 其它机械外力

生产中由于各种原因,石墨电极往往因遭受各种外力的冲击碰撞而折断。因精炼所用钢包包沿一侧沾有渣、钢等杂物,炉盖降下后向一侧倾斜,这时降下电极冶炼,电极就会被倾斜的炉盖別断,这种情况比较常见,而且往往造成三相电极同时折断,必须特别注意。电极、导电横臂、炉盖系统存在变形、卡顿或松动,可能在降电极时将电极碰断。滑电极过程中,吊起的电极没有准确对中,当夹持器夹紧时也可能将电极折断。滑电极过长,转回转台时电极就会被钢包撞断。

3电极折断的预防措施

通过对钢包精炼炉生产过程电极折断原因分析结合生产实践,就电极安装前的保护、电极的正确安装、冶炼中的操作方法三个方面提出以下预防措施。

3.1电极安装前的保护

电极安装前做好保护,避免碰撞。吊运前认真确认吊具可靠、连接牢固,吊运过程保证天车稳步慢行,未拧接前应保留电极接头保护套。

3.2电极的正确安装

安装电极前,应认真吹扫电极接口处,保证接口处无任何杂物。拧接时发生错扣,应重新安装,不应继续强行拧紧。安装后电极接口处不应有缝隙。

可在电极吊具上安装弹簧缓冲装置,如图3所示,保证天车配合不当时,对电极的保护。

由于各种原因,实际生产中可能存在同时使用不同厂家电极情况,在电极安装中应尽量保证一项使用的各根电极为统一厂家,统一型号的产品,避免性能不同的电极间出现热膨胀率、强度、密度、尺寸不统一,或接口配合不良等问题增加电极接口处的折断风险。

图3 带有弹簧缓冲装置的电极吊具

3.2冶炼中的操作方法

3.2.1 针对顶渣结壳的处理措施

钢水到站接通氩气管后,应打开高压底吹将钢液面渣壳顶破,并促使未融化的炉料尽量分布均匀,如因精炼前等待时间过长等原因导致渣面结壳,甚至少量钢液从渣壳破口处溢出结成钢壳。针对此问题,可补加一定的石灰、萤石等渣料,使钢液面上形成比较均匀疏松的渣料层,在渣壳熔化前起到缓冲作用,防止电极受到过大的外力冲击;如渣面已存在钢壳,必须进行渣料覆盖,禁止盲目下电极操作。

3.2.2 稳定起弧操作

开始冶炼时应使用较小电流、电压,平稳起弧,待炉料初步融化,达到一定埋弧效果时先提高电流到正常水平,使用短弧加热,利用短弧加快电极烧蚀,产生一定量的Co气体,以帮助埋弧,至埋弧稳定时方可提高电压、降低电流使用长弧加热,以减少电极消耗和钢水增碳。

3.2.3 加强底吹氩气及过程渣况控制

通过底吹氩气对钢液、顶渣进行搅拌是钢包精炼炉的基本功能之一。较大的氩气量可实现钢、渣的充分接触,可利用钢液的物理热帮助化渣,也可使熔化的各种渣料快速混合,从而提高化渣速度。但是,过大的氩气量导致与电极直接接触的钢、渣具有过大的动能,直接冲击电极;并导致渣面剧烈波动,电弧裸露及电极升降调节的频繁、大幅度动作,从而增加电极折断的风险。在实际生产中可通过对冶炼噪音及电极升降幅度、频率进行人工或自动分析进而了解炉内渣况。人工分析方法为,噪音大、清脆、明亮,表明埋弧效果差,可能为渣层过薄,渣流动性过强,过底吹氩气过大,应尽快利用加热间隙进行确认,查明具体原因,并采取相应措施。噪音总体过于沉闷,并伴有周期性的较大噪音,表明渣过黏,总体埋弧较好,但在冶炼产生的Co及底吹氩气积累到一定量时,集中突破渣层,导致周期性、暂时性的电弧裸露。当噪音较为沉闷,长时间保持稳定,表明渣况、底吹均较为合理。

3.2.4 避免及减轻外力作用

冶炼时不得向炉内投入超规格大块物料,防止下电极时,电极与大块物料碰撞导致折断。

要特别注意钢包包沿处粘钢、粘渣情况,应在每次座包后进行专门确认,当发现所用钢包包沿沾有较多杂物时应特别注意,降下炉盖后如发现炉盖倾斜,可将炉盖略微提升以保证炉盖平正,并及时通知相关人员处理该钢包。

经常检查电极系统各种机械、电气装置,冶炼中注意电极、导电横臂、炉盖系统,发现变形、卡顿或松动及时维修。

滑电极过程中必须精确指挥天车,保证电极准确对中后方可加紧。

滑电极后必须认真确认,发现电极过长必须及时处理。

4 结论

钢包精炼炉生产中石墨电极的折断主要原因是内、外各种机械力作用。通过做好电极安装前的保护,正确安装,优化冶炼操作,特别是稳定冶炼初期起弧及化渣工况,确保渣况、底吹氩气控制满足精炼要求,及时维护设备等措施,电极折断事故是可以预防的。

参考文献

[1] 马亚刚,史建宏,刘征.LF炉炼钢过程中电极折断现象的分析[J].工业加热,2012,41(4):9

[2] 肖勇.LF钢包精炼炉电极调节器原理及应用[J].云南冶金,2006,35(201):68