李海斌, 高志军, 吕国明

(山西建龙实业有限公司, 山西 运城 043801)

摘 要:分析山西建龙实业有限公司 5 号炉提高烟煤比例的意义,叙述提高烟煤比例的措施,并通过加强高炉炉缸状态预判和处理、强化炉前出铁管理及设备管理、实施技改优化,使作业率大大提高,最终使高炉指标得到优化,降低了生铁成本。生产实践证明,铁前低成本管控措施得当,实践成果可供同类型企业借鉴,且后续还将持续研究高炉降本、降耗途径。

关键词:降本;提高;烟煤比例;快速恢复;出铁;休风率

0 引言

山西建龙实业有限公司 5 号炉炉容 1 080 m3 ,南北双铁口,公司结合市场情况与北京科技大学合作,于 2022 年 2 月 15 日开展 10 号炉提高烟煤比例(55%→60%→65%→75%→80%→100%)试验,取得了成功,并在 5 号炉进行同步推广,效果达到预期值。通过加强高炉炉缸状态预判和处理、强化炉前出铁管理、强化设备管理、实施技改优化,使生产作业率提高,高炉指标得到优化,生铁成本有效降低,控制措施得当,可供同类型企业借鉴。

1 提高烟煤比例效益

国内煤炭资源的分布情况:烟煤占 73.3%,无烟煤占 7.9%,褐煤占 6.8%,其他煤种占 11.6%。随着高炉喷吹无烟煤资源日趋紧张,烟煤与无烟煤差价明显。截至 2022 年 7 月,烟煤平均价格为 1 517.2 元 /t,无烟煤价格 1 805.4 元 /t,平均相差 288 元 /t,最高差价达 729 元 /t。经测算,当烟煤与无烟煤价差达到110 元 /t 时,提高烟煤比例,有利于降低铁水成本;但因烟煤存在挥发性高、爆炸性强、着火点低、易引发安全事故的特点,成为行业内部限制烟煤比例提高的关键制约因素。对此,山西建龙与北京科技大学于 2021年 6 月签订了全烟煤高效安全喷吹技术项目合同,于2022 年 2 月开始进行提高烟煤比例试验,3 月时 10号炉烟煤比例达到 100%,并保持基本稳定,实现全烟煤安全喷吹。

1.1 喷煤系统风险点梳理及管控措施

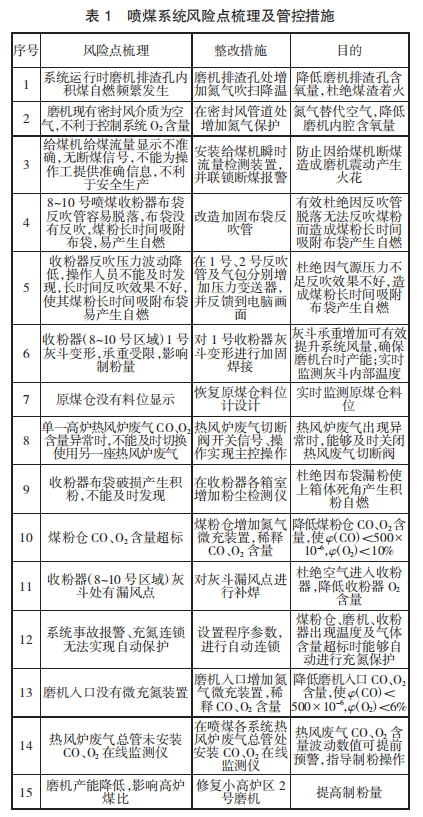

实施全烟煤喷吹前,重点针对高挥发分烟煤易着火、爆炸的特点,分析可能出现的问题并制订相应的风险管控措施 9 项,同时针对可能出现的设备管道磨损、磨机产能降低对生产的影响、设备存在的安全隐患,梳理相应的措施及改造项目总计 20 项,并推进措施的有效执行,具体如表 1 所示。

1.2 烟煤比例提升试验过程

全烟煤喷吹前,通过论证和制订详细的提升方案,确定在 10 号高炉进行全喷烟煤试验。试验共分四个阶段,将烟煤比例由 55%逐步提高到 100%,按照全烟煤喷吹计划,于 2022 年 2 月 15 日开始提高烟煤比例,第一步将烟煤比例由 55%直接提到 70%,随后按照每周 10%幅度增加比例,3 月 7 日烟煤比例提高到100%,试验成功;4 月 11 日受疫情和库存影响,烟煤比例由 100%退到 85%。

1.3 根据 10 号炉试验情况,陆续提升各高炉烟煤比例

从 2022 年 2 月 22 日开始,对 1 号、5 号、6 号、8号高炉开展提烟煤比例操作,第一步由 55%提高到60%,随着喷煤系统设备改造和新磨机投产,3 月 7 日烟煤比例提高到 65%,4 月 11 日受疫情和库存影响,烟煤比例退到 50%,4 月 15 日恢复到 65%,4 月 30 日提高到 70%,5 月 12 日提高到 75%并保持稳定,受烟煤性价比影响,烟煤比例未再继续提高,7 月 2 日起烟煤性价比低于无烟煤,烟煤比例逐步退到 30%,近期随烟煤价格降低,性价比提升,烟煤比例逐步提高到 40%,到 9 月份烟煤比例逐步提到 65%。

1.4 烟煤比例提升注意事项和效益

1)开展全烟煤喷吹,通过操作制粉系统和严格控制检修过程,可实现系统安全、稳定运行;

2)10 号高炉在全烟煤试验期间,烟煤比例达到100%,但气流不太稳定,风温、煤比偏低,实验效果欠佳,其他高炉的烟煤比例提升到 75%,因各变化因素、操作调剂和总结比较充分,高炉炉况、气流可控;

3)烟煤比例提升期间,需综合考虑烟煤价格与煤焦、烟煤无烟煤置换比的关系,以保证高比例烟煤喷吹的经济性;烟煤的选择应在保证高性价比的前提下,尽量选择热值高的烟煤,不同烟煤的安全性存在差异,使用前必须确认好;

4)效益:烟煤比例由 55%提高到 75%,价差在288 元 /t 和 702.9 元 /t 的情况下,吨铁成本分别降低9.41 元 /t 和 26.02 元 /t。

2 持续把控炉缸状态,出现异常情况时果断采取措施

2.1 分析炉缸状态

2.1.1 炉缸堆积

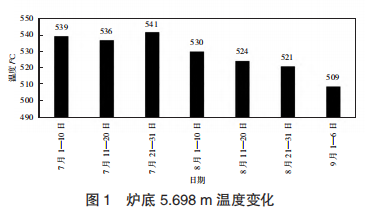

5 号炉炉底 5.698 m 温度持续下行,炉缸逐步堆积(见图 1)。

从 7 月下旬开始,一直到 9 月初,根据高炉炉况需求,从 6 号高炉协调 B 炮泥给 5 号高炉北场使用,在短时间内可改善北场出铁,但因 B 炮泥主要供应 6号炉使用,给 5 号北场使用 B 炮泥并不连贯,以及南场铁口出铁情况持续未改善,影响出铁质量,铁次很难保证,出铁时间长短不一,且出铁不匀,出铁量少时在 120 t 左右,多则达到 360 t 左右,出铁次数最高达20 次,19 次常态化,严重影响了出铁正点率和铁量差,高炉出铁效果没有从根本上得到改善,高炉风持续加不上,炉底温度持续下降,从 8 月初到 9 月初,炉底温度由 538 ℃下降到 505 ℃。到 8 月下旬,决定给5 号高炉单独采购炮泥,截至 8 月 31 日,给 5 号高炉单采试验炮泥陆续到厂,南场试验开始。

2.1.2 其他原因

1)市场变化、变料影响:根据 7 月 15 日市场情况变化,决定对高炉进行限产,对冶强进行控制;最大幅度降低原燃料库存量,烧结变料频繁,有时烧结日变料到达 3~4 次,入厂焦炭质量下降,库存量低,高炉变焦炭品种、配比较多,主流焦炭结构不稳定,发生较大变化。

2)气温影响:从 8 月 30 日开始,气温由 36~37 ℃开始下降到 25~26 ℃,高炉进水温度由 32~33 ℃降到27~28 ℃,进水温度相对降低了 4~5 ℃,炉底温度下降较快。为提高降本增效幅度,加强低 Si 炉温控制,9 月 1—3 日,炉温以 0.20%~0.30%比例增加,炉底温度下降明显,最低为 505 ℃;9 月 3—5 日采取配加蛇纹石 200 kg/ 批,炉底温度逐步上升至 510 ℃。

3)炉龄影响:5 号炉炉龄有 22 年,其中 2018 年 1月 11 日中修复产(炉缸未动),炉缸铁口泥包侵蚀较其他高炉严重(南场特别突出),炮泥消耗多,铁口难维护。

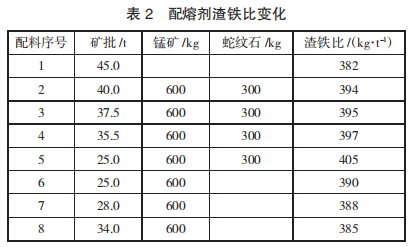

2.2 合理搭配风速与熔剂料进行炉况调剂

9 月 3—5 日配加蛇纹石 200 kg/ 批,炉底温度由505 ℃逐步上升至 510 ℃,初见效果;从 9 月 6 日开始,为加大高炉降本增效幅度,提升煤比(155 kg/t→160 kg/t),将块矿配比增加到 8%,提高风压(410 kPa→415 kPa),高炉出现 2 次难行,炉底温度下降。于 9 月7 日 07:00 白班配加蛇纹石 200 kg/ 批,后续增加到300 kg/ 批,16:50 配加锰矿 500 kg/ 批,后续增加到600 kg/ 批,后进行洗炉,炉底温度逐步上升,截至 9月 9 日,炉底温度上升到 516.1 ℃,相对 9 月 7 日上升 6 ℃,初见效果。但是熔剂料用量增加后,渣铁比发生变化,具体情况如下页表 2 所示。

由表 2 可以看出,相较正常配料,渣铁比增加12~23 kg/t,下部透气性降低,渣量过大,产生液泛[1], 会恶化下部透气性及发生炉缸堆积,使鼓风动能增加,需要较大的风速。9 月 7 日—9 日风压加到 380~390 kPa 后,高炉煤气量相对初始煤气量有所增加,但风速为 217 m/s,较正常风速 251 m/s 低,鼓风吹向中心穿透力减弱、边缘煤气增加,持续提高冶炼强度,边缘煤气量增加,造成边缘上升煤气流通路不畅,恶化下部透气性,出现炉况难行悬料。

9 月 9 日 16:30—16:48 休风,堵 4 个风口(4 号、8 号、14 号、18 号),提高风速,增加鼓风动能,以及复风后停用蛇纹石,保留锰矿 600 kg/ 批,渣铁比降低,相对正常配料只增加 3~8 kg/t。加风恢复过程,风速维持在 240~250 m/s,炉况恢复顺利,截至 9 月 10 日13:00,风压 405 kPa,风量 3 035 m3 /min,炉况顺行,达到全风水平,炉况持续稳定顺行;14:30 风口全开,炉底温度上升至 521 ℃,中班时停用第 46 批锰矿。

2.3 抓好炉前出铁管理

针对 5 号炉高炉南场情况,公司采取南场炮泥单采区别对待,北场持续用 B 炮泥,优先保北场,使炉缸渣铁出净,保持炉况持续稳定顺行,抓好操作细节:

1)规范炉前操作,稳定打泥量,避免长期超深铁口操作。

2)发现铁口漏铁时及时堵上铁口,具备出铁条件后及时出铁,可适当减风。重新打泥时,要减少打泥量,增大打泥压力,降低打泥速度,分 3~5 次打泥,通过分次打泥,使新进入的泥充分填充到前段泥包裂纹中,用物理的方式减少漏铁。

3)管控稳定炮泥质量。由于炮泥采用优质高纯原料,并以碳质原料为结合剂,其耐铁渣侵蚀性能比有水炮泥时大大提高,可以适当延长铁口出铁时间,降低出铁次数。

4)定期校正设备运行参数,包括压力、水平位置、角度、吐泥速度等。根据设备状况、渣铁成分检测、高炉炉料参数等配制满足生产需要的炮泥。每新批次备品备件、炮泥到现场后优先使用,能够满足现场使用要求后再进行批次消耗,确保跑泥质量稳定,铁口顺行。

5)及时关注高炉透液性,避免高炉长期透液性差,环流过急时的泥炮操作方式,控制铁口通道,缓步调整泥包大小,稳定炉墙与泥包结合,避免铁口通道及深度的急剧变化。

6)做好设备点检,关注备件质量,发现问题后及时进行维修调整,特别是在试运转时,多观察设备运行状况,避免因设备异常造成开口困难而形成反复影响的恶性循环[2]。

高炉日出铁次数 16 次,较前期下降 2~3 次,为高炉炉况持续稳定、降耗创造良好外围条件。高炉指标大有改善:炉温稳定率从 64.37%提到 90.75%,提高了26.38%;一级品率从 66.04%提到 74.70%,提高了8.66%;煤比从 140.51 kg/t 提到 153.02 kg/t,增加12.51 kg/t;燃料比从 525.63 kg/t 降到 521.41 kg/t,降低4.22 kg/t,铁水成本降低 17.89 元 /t。

3 加强设备管理,降低休风率

明确职责,建立操作人员、点检作业区人员岗位巡检的设备点检制度,及时发现、消除事故隐患,各岗位巡检人员均配备红外线测温枪,有效地保证了电机、高温管道的安全使用[3]。积极发挥大家主观能动性,对设备进行技改创新,如在直吹管后端下面用铁棍加以支撑(见图 2),由于送风系统长时间处于高温、高压状态,热受力发生变化,可减缓吹管下沉、前端接触不严而造成跑风现象,减少休风。设备的休风率大幅降低,从 4—6 月的 0.49%降低到现在的 0.20%,降低了 0.29%,为生产降本增效创造了良好条件,并起到了关键的保驾护航作用。

4 经验总结

山西建龙实业有限公司领导、技术中心、供应处、炼铁总厂充分结合市场变化、外界原料条件以及 5 号炉自身装备水平,通过操作思路的灵活转变,不断探索降低铁水成本途径和措施。

4.1 提高烟煤比例

根据市场变化,发掘新的烟煤资源,优化主流焦炭结构,提高烟煤比例,将其持续达到 75%以上。

4.2 关注炉缸状态

要及时关注炉缸状态,发生异常情况时,要果断采取相应措施,确保炉况持续稳定。

1)结合高炉炉缸实际状态,有计划排碱(2~3 班)。炉渣碱度比基准碱度降低0.03~0.04,渣中镁铝质量比按照 0.70~0.75 控制,选择蛇纹石配比量。

2)采取用蛇纹石、锰矿相结合洗炉。按照炉渣碱度R2=1.10~1.15 及料制进行微调;渣中镁铝质量比按照 0.65~0.70 控制,选择蛇纹石配比量;铁水w(Mn)=0.70%~0.90%,选择锰矿配比量,将富氧控制在 6 000~7 000 m3 /h。

3)采用轻负荷操作,煤比 120 kg/t±5 kg/t,w(Si)= 0.40%~0.60%,w(S)=0.025%~0.045%,以物理热≥ 1 490~1 500 ℃为准,密切关注渣衬变化,出现异常情况时果断采取控氧、减风,确保热量充沛。

4)洗炉过程出现炉况波动、悬料、崩料,造成冶炼强度持续降低,此时果断采取休风,堵 4 个风口,提高风速,增加鼓风动能,并结合实际情况,适当降低熔剂用量。

4.3 持续改善炮泥质量

持续改善炮泥质量,为高炉持续稳定、全风创造条件。具体为:加快南场试验炮泥工作,持续改进炮泥质量,铁口合格率达到 80%,保持出铁时间≥60~70 min,出铁均衡;全天出铁次数维持在 15~16次,减少炮泥消耗,降低高炉成本,为炉况持续稳定创造条件。

4.4 加强设备管理

加强设备管理,挖掘其中潜力,不断进行技改创新,提高设备的作业率,为生产的降本增效做好保驾护航。

参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2005.

[2] 程国存,郑旭,郑义勍,等.高炉出铁铁口难开原因分析与处理[EB/OL].(2022-04-01)[2022-09-20].https://mp.weixin.qq.com/s/ rSbDPzgrDoMgKkxoXO9ffQ.

[3] 潘积国,安秀伟,刘立华,等.青岛特钢 2 号高炉生产长期稳顺低燃料比实践[EB/OL].(2020-06-04)[2022-08-18].https://mp.weixin. qq.com/s/qab4STkdRJIzRxp1s4fVoQ.