强农厂,李向伟

(宝钢股份武汉钢铁有限公司炼铁厂,湖北 武汉 430083)

摘 要:对武钢 7 号高炉年休后的开炉过程进行了总结。简要介绍了开炉前的设备及生产准备工作,重点阐述了开炉料的计算,开炉风口布局及恢复过程中的控制情况。

关键词:开炉;装料;风口布局

武钢 7 号高炉 2006 年 6 月建成投产,有效炉容3200m3 ,32 个风口,4 个铁口,采用了 PW 炉顶技术、旋风除尘器、INBA 渣处理、TRT 余压发电等一系列炼铁新技术和新工艺。投产 11 年来,因冷却壁质量问题,炉身7、8、9 段冷却壁集中损坏,威胁安全生产,2019 年 10 月10 日降料面停炉更换。由于降料面过程顺利,合理的施工组织,7 号高炉仅停炉 18.5 天,于 10 月 29 日顺利开炉。本次开炉装料至 7m 料线即送风,实现了安全、快速开炉。

1 开炉前的准备工作

1.1 调试设备

配合机械电器人员,对高炉的上料系统、布料系统、炉前设备等进行调试,电子称校核,确保各项设备运行正常。热风炉提前 2 天烧炉,保证送风前拱顶温度大于1100℃,确保送风后能提供足够的风温。

1.2 生产准备

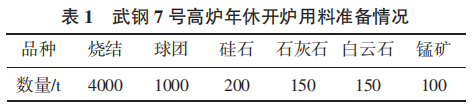

送风前调小开口机角度,确保开炉初期渣铁及时排放。炉前主沟边围好黄沙,渣铁沟垫黄沙、焦粉;准备好烧氧的氧气管;砂口前方垫好黄沙、焦粉,固定好挡板;干渣坑清理干净。 根据配料计算,要求原料车间准备好开炉料(见表1)。

1.3 计算各层装料高度及布料角度

为保证炉料形成合理的径向分布,确保料层的透气性,本次装料前对各装料对应高度的布料角度进行了计算。

充分考虑料线的变化对布料径向位置的影响,随着料线的逐步升高,将矿石的布料角位逐步向边缘推移。通过计算料流轨迹确定布料角度,使焦炭布在边缘落点接近炉墙。同时从炉腰开始一直到炉身中部,在装矿石的前一批焦碳都在中心和边缘布入较多量的焦碳,使之形成一定的边缘平台和中心堆尖,从而避免矿石布到中心和边缘。

1.4 装开炉料

本次开炉采取半装料赶料线法,即装入空焦后,另外装入 4 批 O/C2.2 料,并补加空焦 30 t 后送风。送风前根据计算设定好布料角度,分别写好矩阵,槽下配料及炉顶布料全自动运行。本次开炉开始装料时间为 3 月 26 日 12:20,15:16 料线 16.86m 达炉身下部。

1.5 新冷却壁造衬

冷却壁与炉壳间的空隙,需要进行造衬填充,以免串煤气,损坏冷却壁。造衬孔开在新冷却壁上方 0.3m处,内部旧料掏空,共开两个孔。因空料线时,压入的 5t造衬料部分流出。随决定装入空焦及部分炉料,待料线升至新换冷却壁上方 1.5m 后,组织对冷却壁进行二次带压造衬。此次灌入造衬料约 2t。

1.6 开炉风口布局

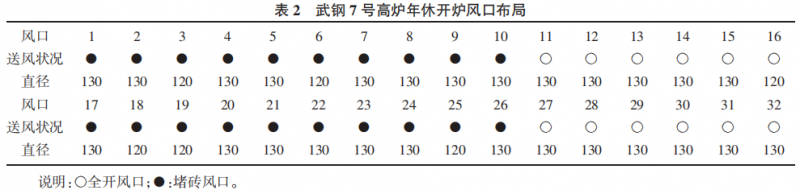

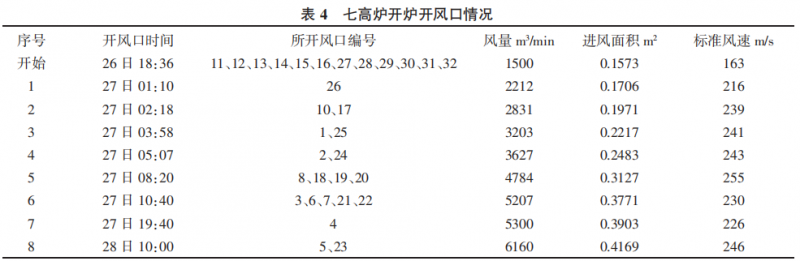

七 高 炉 全 开 风 口 进 风 面 积 为 0.4169m2 :28 个 Φ130mm 风口,4 个 Φ120mm 风口。 送风前,透开全部风口,要求风口扣干净,风口前的焦炭和渣铁混合物全部清干净,个个风口前面见红焦,确保送风效果。

对称全开两个出铁口上方的各 6 个风口,其他风口内前堵砖外填风口泥,开炉进风面积为 0.1573m2 ,进风率为 37.73%(见表 2)。

2 开炉恢复过程

2.1 炉况恢复

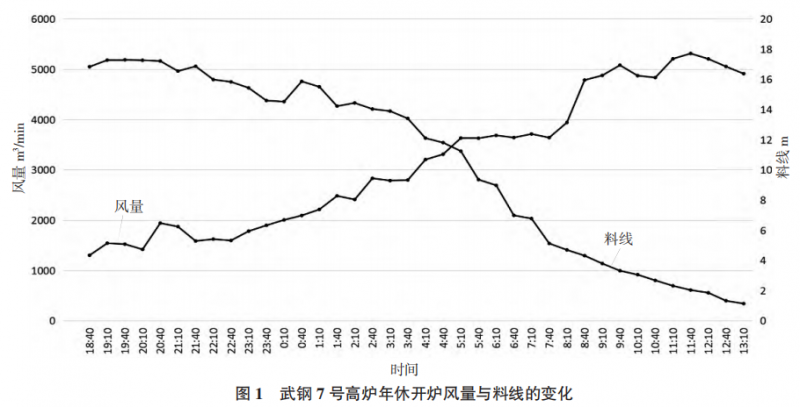

3 月 26 日 18 点 36 分,高炉送风,料线 16.83m。考虑料线深度、设备状况等,起步风压 0.080~0.100MPa 控制,风量 1550m3 /min,顶温按 100℃+ 控制,以便充分加热炉料。为尽量使用高风温,全关冷风大闸送风。探尺每 30min 探测一次料面,19:12 探尺动,料线 17.25m(见图 1),19:22 顶温上升至 120℃+,开始上料。根据探测的料线,严格按上料计划上料。根据顶温控制上料节奏,逐步赶上料线。

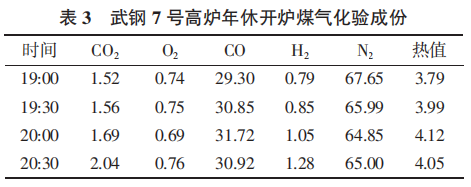

送风后 20min 开始取煤气样化验,每 30min 取样分析一次。连续两次 φ(H2 )<3%,φ(O2 )<0.8%,高炉可以送煤气。20:00 在连续两次煤气成分合格后(见表 3),高炉送煤气,20:10 改高压。

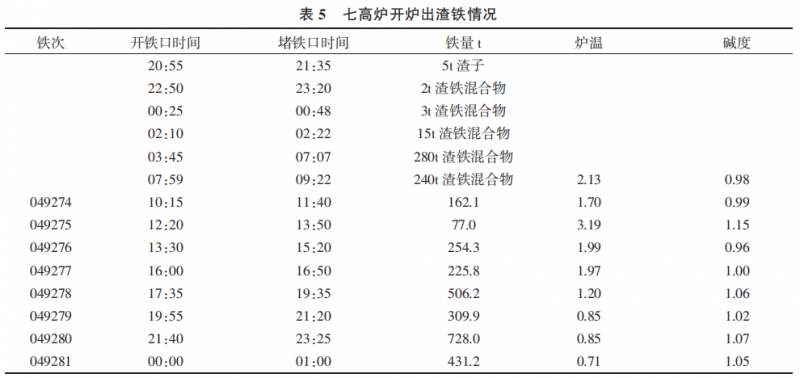

保持压差 0.100MPa,逐步加风提压。根据理论计算,20:55 决定出第一次铁,烧开 1# 铁口,出渣约 5t, 21:35 堵口。 综合赶料线及炉况情况,逐步打开风口[1] 。27 日夜班在渣铁流顺畅后,选择铁口上方临近送风风口,第一 次先开 1 个风口,加风量 200m3 /min,下料顺畅。后每小时开 2 个风口,夜班共打开 9 个风口(见表 4),风量加至 3685m3 /min,风压 0.277MPa,顶压 0.171MPa,风温950℃,料线 8.97m。料线到达炉身上部后,采取探尺跟随料面探测的方式上料。同时分段逐步加重焦炭负荷,二元碱度按 1.10~1.5 控制。

夜班恢复情况较好,白班决定加快恢复进程。8:20 组织开 3 个风口,送风风口数 23 个,风量加至 4784m3 /min,压差提至 0.145MPa,风温 930℃,料线 5.39m。为降低理论燃烧温度,增加鼓风动能,扩大燃烧带,高炉决定喷吹煤粉。料线到达 6.0m 以内,根据正常生产设定的倾动角度,按照矩阵 自动布料。

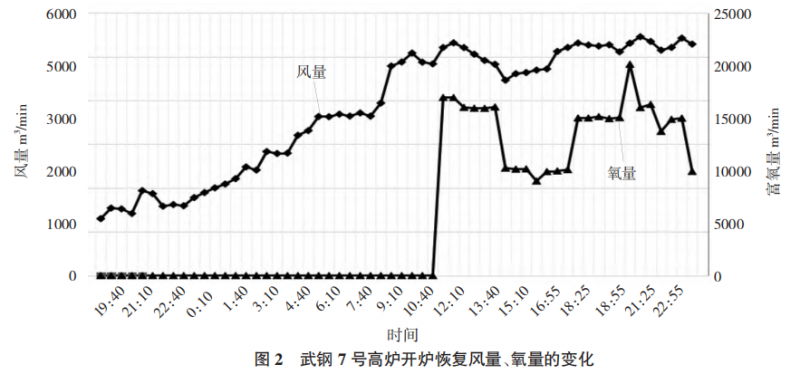

随着物理热的提升,渣铁流动性较好,决定清除砂口挡板,清理干净大梁附近杂物,做好过砂口准备。10:15 钻开 1# 铁口,过砂口。但因前期铁口均为烧开,铁口浅,卡焦严重,炉温居高不下。10:22 为快速降低炉温,进一步加快恢复进程,组织开 6 个风口,送风风口数 29 个,风量加至 5 207m3 /min,10:40 高炉开始用氧(见图 2)。

11:40 1# 铁口堵口,出铁量 162.1t,炉温 1.70%,碱度 0.99;因铁口还未涨起来,卡焦严重,炉憋,风量萎缩至 4 435m3 /min,炉温上升至 3.19%。为迅速降低炉温,12:50 停煤,撤风温 200℃,开加湿蒸汽,用量 10~15g/m3 。由于渣铁排放不畅,炉温偏高, 在此期间相继烧坏两个风口。

16:00 随着炉前铁口状况好转,渣铁排放顺利,17:25 风量恢复至 5309m3 /min,顶压全,压差 0.145MPa, 风温 1069℃;炉况基本恢复正常。

2.2 渣铁排放情况

本次年休开炉,前 6 次铁因排放溶剂及物理热低等原因,均未过砂口(见表 5),全部排入干渣坑。

27 日白 班,因铁口深度偏浅,炉温过高,渣铁流动性差,铁口卡焦严重,基本透开即卡,炉憋严重。而这也导致炉温居高不下,13:30,14:37 相继烧坏两个风口。这也是本次年休恢复过程中唯一的一次风量萎缩过程。

2.3 开炉铁水炉渣成分

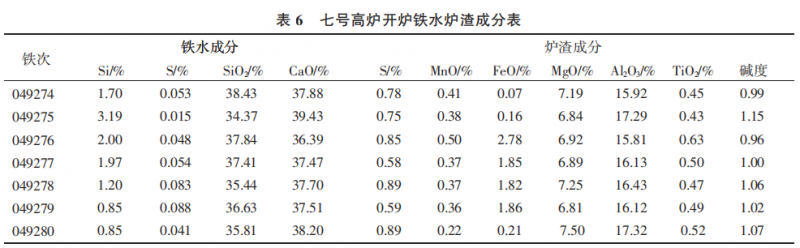

五天年休时间内,因措施得力,炉缸保温状况较好。同时开炉料负荷轻,开炉后炉缸热量充足,恢复过程中因炉前渣铁排放影响,炉温偏高,最高达 3.0%(见 表 6)。

3 经验总结

本次 7 号高炉开炉比较顺利,开炉过程没有反复,风压稳定,下料顺畅,仅用时 23h,炉况达正常水平,可以说是一次非常快速、成功的开炉。

(1)半装料开炉法节省了大量的装料时间。本次装料料线从 22.51m 装至 16.84m,仅用时 3h,较以往开炉装料时间,节约 60%+。同时带风赶料线可吹松料柱,迅速加热炉料,有利于软容带的形成[2]。

(2)料线赶至新换冷却壁上方 1.5m,带压造衬,可提高冷却壁的造衬效果,有利于后期的高炉长寿。根据开炉后连续几天的测温情况看,效果较好。

(3)快速送煤气。此次开炉过程中,煤气成分合格,炉况稳定后,84min 即送煤气,为快速恢复创造条件,同时减少外排的煤气量,回收能源,也减少了对环境的污染。

(4)炉前炉内需要配合好,炉内恢复要考虑炉前的渣铁排放情况,同时炉前的铁口打泥量也要跟上炉内的恢复进度;本次开炉后期恢复时因铁口深度不足,散喷,炉温高后,铁口卡焦严重,导致炉憋烧坏风口。

参考文献

[1]李红,胡正刚,于刚,等.武钢 2 号高炉封炉开炉生产操作实践[J].武钢技术,2016,54(5):16-20.

[2]王筱留.高炉生产知识问答[M].北京:冶金工业出版社, 2013.