梁 辉

(南京钢铁集团第一炼铁厂,江苏 南京 210035)

摘 要:在冶炼原材料价格持续上涨、可持续发展战略持续深入的背景下,如何实现低碳低成本的高炉炼铁,成为中国冶金行业亟须解决的实际问题之一。文章从低硅生铁冶金、高风温、精料技术、其他技术等方面对高炉低碳低成本炼铁关键技术进行分析,探讨新时期低碳环保理念下国家高炉炼铁发展的新方向。

关键词:冶炼技术;高炉;低碳;低成本

随着国家高炉炼铁技术的不断发展,大型化、现代化的高炉冶金生产行业取得了长足进步。但相比西方发达国家,中国高炉炼铁技术在成本控制、低碳控制等方面仍旧存在一定的差距,仍旧存在燃料比高、燃烧排放高、高炉使用寿命短等问题。因此,在节能减排与可持续发展理念下,为了进一步实现低碳、低成本的高炉炼铁目标,贯彻落实国家的相关环保标准,就需要对高炉低碳低成本炼铁关键技术进行深入分析与优化。

1 高炉低碳低成本炼铁关键技术

1.1 低硅生铁冶炼技术

相比于国外的高炉炼铁来说,中国高炉炼铁生产,尤其是一些小型钢铁生产公司的高炉炼铁中含硅量较高[1]。通过大量的实践表明,在高炉炼铁过程中降低硅的含量,可以有效降低燃料比,从而对高炉炼铁的生产条件起到优化作用。第一,改变传统观念。通常情况下,高炉炼铁工作人员对于高炉状态与高炉温度的判定依据即判定生铁的含硅量。然而,如果在高炉炼铁过程中降低硅的含量,那么在对高炉状态及高炉温度的判定时,需要从两个方面考虑,即焦炭进入燃烧区域热平衡的理论燃烧温度以及焦炭进入燃烧区域时的理论燃烧温度。另外,焦炭进入燃烧区域与铁水温度之间存在着内在联系,因此在低硅生铁冶炼技术时,可通过测量铁水温度判定高炉温度。如果仍旧以传统观念根据生铁的含硅量判定高炉温度,会造成生铁含硅量偏高的现象,不利于低硅生铁冶炼技术的应用。第二,提高原料条件。相比于国外来说,中国高炉炼铁原料中所含的硅量也较高,所使用的焦炭中的灰分质量也同样较高[2]。

1.2 高风温技术

在绿色高炉技术理念下,高风温技术已经逐渐发展成为一项主要的高炉炼铁技术。所谓高风温技术,是指将高炉炼铁温度控制在 1250~1300℃,并将热风炉的结构进行优化设计,将其顶部设计成与主壁之间相分离的拱形结构;同时也将燃烧器设计成与拱顶向脱离,利用高效板式加热交换器对煤气与燃烧气体进行加热。高风温技术特征主要包括以下几个方面。

第一,高炉的支柱及炉箅子采用特殊耐高温材料制成,最高可承受来自热风炉排出的烟气温度为 450~500℃,可以有效减少温度的损耗,提升加热炉的送风温度[3]。

第二,由于高风温技术中所使用的高效板式换热器具有双重加热的功能,因此其可以将煤气加热至 200~ 250℃;同时为了避免热风炉拱顶因高温作用而产生晶间性腐蚀,可以将热风炉顶维持在 1380℃左右,同时也可以有效降低二氧化碳的排放量。

第三,在高风温技术下,对热风炉的燃烧机制及热风炉燃烧过程进行了优化,为了进一步提升热量的储存量,提升热烟气分布的均匀程度、提升拱顶及送风之间温度的平衡性,采用直径为 25mm 的格子砖。

第四,高风温技术下,在高炉材料中运用了一种节能技术,即高辐射覆层技术。高辐射覆层技术通过将一种具有高发射率的材料镀膜到蓄热体表面,从而增加蓄热体的表面发射率,从而通过增加辐射换热的方式,加强蓄热体与空气、蓄热提与热风率之间的传热,从而降低高炉炼铁过程中的热能损耗。

1.3 精料技术

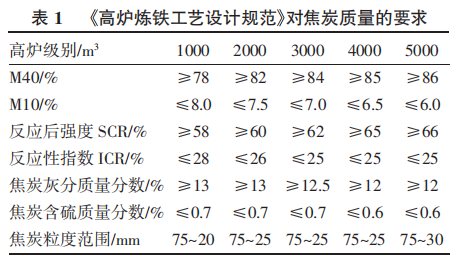

作为软熔带以下高炉料柱的主要构成部分,焦炭不仅为高炉料柱的透气性与透液性提供保障,同时也可以为高炉炼铁过程提供充足的热源。对于高炉炼铁所使用焦炭质量,《高炉炼铁工艺设计规范》中做出了明确的要求与规定,如表 1 所示。

随着高炉低碳低成本炼铁理念的提出,越来越多的学者开始尝试利用喷吹燃料替代传统的焦炭,如向高炉中喷吹 H2 或富含 H2 的燃料作为还原剂、热源,从而实现高炉低碳炼铁的目标。

1.3.1 热力学与动力学分析

从本质上来说,高炉炼铁属于火法冶金,其主要产物为 1475~1510℃的高温液态铁水,在高炉炼铁过程中,主要的热量来源即碳在高炉内氧化形成 CO 与 CO2过程中所释放的热量,其中有 25%的热量来自于碳在风口前燃烧所放的热、有 9%~10%的热量来自于碳还原所放的热、43%来自于 CO 间接还原过程中所放的热,仅有 5%的热量来自于 H2 在间接还原过程中所放的热[4]。 每吨生铁需消耗约 9~11GJ 热量。由于向高炉中喷吹的 H2 富含碳氢化合物燃料中的碳氢化合物在风口燃烧时,只有碳氧化过程能够放热,因此其在风口前燃烧过程所释放的热量较少。其中焦炭或煤粉中碳燃烧的公式

![]()

碳氢化合物燃烧(以 CH4 为例)公式:

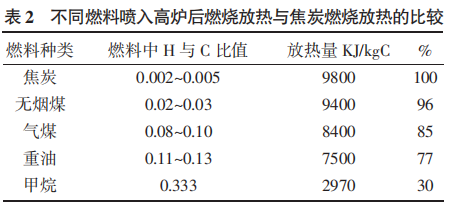

表 2 列出了不同燃料喷入高炉后燃烧放热与焦炭燃烧放热的比较。

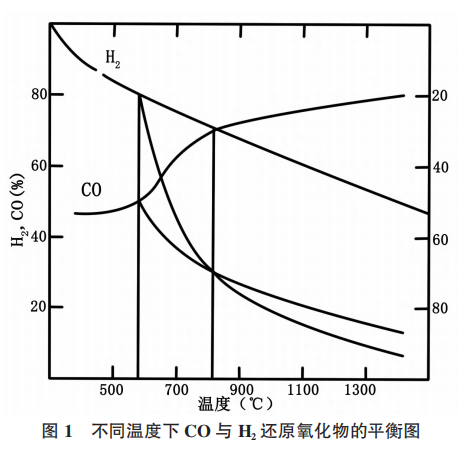

从供热的角度来看,在高炉炼铁过程中喷吹 H2,碳氢燃料等方式只能对于一小部分的碳起到替代作用,因此再从还原的角度对其进行分析。图 1 为铁氧化还原热力学实验中,CO 还原能力与 H2 还原能力的对比图,从图中可以看出,在未达到 810℃时,CO 相比 H2 来说具有更强的还原能力,而当温度高于 810℃时,H2 表现出了比 CO 更强的还原能力。这说明在高炉炼铁的过程中,当温度较高时,H2 的还原作用要强于 CO。

从动力学的角度来看,H2 及 H2 氧化产物的密度、粘度都要小于 CO 及其氧化产物的密度与粘度,这也说明 H2 与 H2 氧化产物拥有比 CO 及其氧化产物更强的扩散能力。这一特征在高炉炼铁过程中的具体表现为H2 可以深入到铁矿石的缝隙中进行还原反应,从而提升整体高炉炼铁生产效率。

1.3.2 实验研究

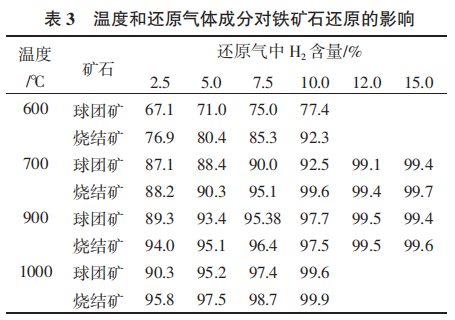

在学术界,许多学者都对 H2 对于铁氧化物的还原过程进行了大量的研究,文章介绍了某钢铁公司所进行的利用 H2 对烧结矿、球团矿进行还原实验的研究,从而验证在高炉炼铁过程中,向高炉喷吹 H2 提升炼铁效率的可行性。该实验共设置 4 个不同的温度,分别为600、700、900、1000℃,还原气体中 H2 含量分别为 2.5%、5.0%、7.5%、10.0%、12.0%、15.0%,实验试样为某钢铁公司日常高炉炼铁所使用的烧结矿与球团矿两种,粒度均为12.5mm,实验结果如表 3 所示。

从表 3 中可以看出以下几点:第一,在 600~900℃的中低温实验条件下,H2 含量在 2.5%~10%区间内,其对于烧结矿与球团矿的还原作用与含量成正比,当 H2含量高于 10%后,其还原度并无明显提升[5] 。 第二,在H2 含量与温度相同的实验条件下,球团矿的还原性要明显低于烧结矿,即使提升实验温度,这种差异性仍旧不发生变化;但当还原气体中 H2 含量超过 5%时,烧结矿与球团矿之间的还原并无明显差异。因此可以得出结论,在温度条件相同时,向高炉中喷吹 H2 含量5%的还原性气体,可以有效提升高炉的整体还原效率,进而提升高炉炼铁的整体效率,但当 H2 含量过高时,这种提升作用并不明显。

1.4 其他技术

1.4.1 干法除尘技术

干法除尘技术作为一种中国自主研发的高炉冶炼技术,在高炉冶炼工作中得到了广泛应用。随着干法除尘技术的不断发展与成熟,已成为一项高炉低碳低成本炼铁中的重要技术。干法除尘技术可对高炉煤气起到良好的净化作用,从而有效提升高炉煤气的处理效率,在降低生产成本、提升高炉炼铁效率的同时,降低高炉炼铁生产废物的排放,减小对自然生态环境的损害,提升钢铁生产企业的经济效益与社会效益。

1.4.2 粒煤喷吹

粒煤喷吹技术最早起源于西方国家,并在一些发达国家的高炉冶炼行业中得到了广泛的应用,相比于中国传统的粒煤技术来说,粒煤喷吹技术具有较为显著的优势。如应用过程安全性较高,不易发生爆炸事故;能源损耗率低,具有良好的节能优势等[6] 。

2 结 语

综上所述,在高炉炼铁原料价格上涨、可持续发展战略目标持续推进的背景下,如何在不降低高炉炼铁生产效率的同时,实现高炉低碳低成本炼铁的目标,成为钢铁企业需解决的首要问题之一。文章从提高风温、降低生铁硅含量、大力发展精料技术、应用干粉除尘技术等方面,对高炉低碳低成本炼铁关键技术进行分析,以期实现高效、节能、低碳高炉炼铁的新目标。

参考文献

[1]陈勇.论低成本高炉炼铁科学化管理与操作[J].冶金管理, 2021,(17):166-167.

[2]王保国,曹锋,李迎辉.首钢长钢九号高炉低成本高效冶炼实践[J].山西冶金,2021,44(3):220-221+245.

[3]纪林华.高炉低成本冶炼的工业研究[J].现代冶金,2021,49 (3):70-72.

[4]刘燕军,高炉喷煤低成本及减排技术研究.河北省,德龙钢铁有限公司,2020-11-29.

[5]赵洪雨,张振,王志刚,等.莱钢 5# 1080m3 高炉低成本护炉生产实践[J].山东冶金,2017,39(6):1-3.

[6]张路明,赵俊胜,郁扬,等.国丰第一炼铁厂高炉低成本冶炼生产实践 [C].//2017 年全国高炉炼铁学术年会 论文集. 2017:220-225.