乔良颖1,崔容1,唐正凯1,史汝川1,庄森2

(1上海交通大学电子信息与电气工程学院,上海200240,2宝钢湛江钢铁炼钢厂公辅单元,湛江524076)

摘 要:在智能制造的浪潮下,炼钢智能化不断推进,高温熔融金属容器设备的识别跟踪,是实现其智能调度优化的核心基础感知技术。高温熔融金属表面工作温度高、钢渣散落,克服恶劣工况环境是技术难点。本文研究设计了基于电磁微声(Electro-Magnetic Micro-Acoustics, EMMA)技术的压电微声芯片,最高工作温度达到450℃;基于复合耐高温材料封装的微声标识器,可耐受1200℃的钢水喷溅;可远距离稳定发射和采集信号的抗干扰雷达。通过宝钢湛江钢铁的实际应用案例,验证了EMMA技术具有长期免维护的显著优势。技术解决了高温熔融金属识别跟踪的难题,助力炼钢智能化。由于微声标识器耐高温、耐潮湿且抗电磁噪声干扰,在冰雪与泥土覆盖下可正常工作的特性,在火车精准炉下对位、火车定位等领域均有好的应用场景。

关键词: 智能制造;高温熔融金属识别跟踪;电磁微声技术;耐高温标识器

1 前言

智能制造为工业界赋能,钢铁行业的转型升级[1]也在稳步进行。机器人、人工智能、5G等新兴技术应用到钢铁行业,在热轧、冷轧等后端流程工序取得了成功的应用和显著的生产效益[2]。然而,高炉、转炉、精炼等炼铁、炼钢的核心单元,仍被视为“黑箱”,设备内部的化学反应过程、物理信息无法实时直接采集[3]。钢包、中间包等高温熔融设备作为炼钢-连铸“界面技术”的核心装备[4],承载着钢水串联在转炉、精炼、连铸等多个工序,运行在烘烤位、出钢位、精炼位、大包位、检修位等多个路径。钢包贯穿着整个炼钢生产工艺流程,其设备智能化的最低水平决定了整个流程制造智能化的最高水平。现阶段对钢包智能化的研究主要集中在智能烘烤、调度优化、智能控制等冶金流程工艺、工序优化[5-7],而钢包的识别跟踪技术是钢包智能化的核心基础感知技术,是上述“界面技术”实现的硬件基础。

钢包表面温度较高,局部高温区域达到350℃,如图1所示,如何准确可靠的实时掌握钢包的位置、状态,一直是行业的难题。传统钢包识别跟踪的方法是依靠肉眼观察记录钢包表面喷涂的号码,手动记录钢包周转信息,这导致钢包信息匹配易出错、周转时间长、钢水温降大等问题。为了实现钢包的自动识别追踪,行业内试验过多种方案:一种为工业相机的图像识别方案[8],通过图像处理算法提取钢包表面喷涂的包号,该方案具有硬件成本低、监控识别一体的优势。然而在恶劣的炼钢环境中,强光、金属反射、粉尘、振动等因素干扰相机成像质量,包号遭受钢渣覆盖遮挡,需要定期维护钢包号码的清楚、相机镜头的清洁,系统实现高识别率、纯无人化还有较大的技术挑战。另外一种方案为基于半导体的RFID技术方案[9],通过隔热材料保护RFID芯片,设计散热结构,减缓温度传递到芯片,提高芯片高温下的寿命。常规的RFID芯片工作温度上限为125℃,若芯片长期超过200℃会发生电子逃逸等现象,导致芯片不可逆的损坏。因此基于半导体RFID的技术可短期解决钢包包号识别,具有成本低的优点,但是标签高温下的损坏率较高,后续更换损坏标签的维护成本较高。

随着智慧炼钢的不断推进,钢包精准识别跟踪是智慧炼钢的必备信息感知技术之一,如出现钢包定位跟踪信息的丢失或误判,将会出现炼钢工序等钢包、生产物流信息不畅、甚至导致浇错钢水等严重后果。因此,钢包定位跟踪技术的识别率须达到100%,且要求长期稳定并免维护。

图1 (a)炼钢厂内钢包,(b)红外成像的钢包表面温度

鉴于以上工业环境和技术条件,本文提出电磁微声(Electro-Magnetic Micro-Acoustics, EMMA)技术方案,雷达发射电磁波,经微声芯片转换为声波,再转为电磁波回传信息。该技术的核心微声芯片,是一种制备在压电单晶上的微机电系统,从本质上具有耐高温工作的特点,采用硅酸镓镧等特种单晶制备,最高工作温度可达1200℃。EMMA技术适用于高温熔融金属表面高温的工作环境,是高温熔融金属识别率实现100%的最有可能的路线之一。目前,EMMA技术已经被国际公认为最适合恶劣工业环境中高温设备的识别感知技术之一,该技术应用于钢铁包识别已经被西门子、CTR等公司报道应用[10, 11]。

2 电磁微声技术

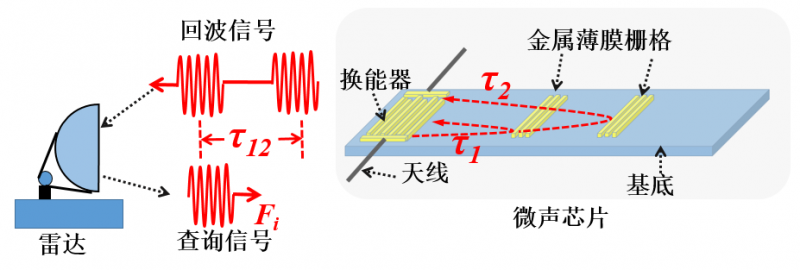

2.1 工作原理

电磁微声(EMMA)技术的工作原理如图2所示,雷达发射一段查询脉冲电磁波信号,微声芯片收到电磁脉冲之后,可将微弱的电磁脉冲信号转化为声表面波,并在基片上传播。此时微声芯片即已经工作,其反射携带编码信息的回波,经雷达天线接收并解码,得到微声芯片的 ID 信息或者传感信息。

图2 电磁微声技术的工作原理

系统主要由微声标识器、雷达以及天线组成。其中,微声标识器内的芯片是基于压电材料制作而成,具有耐高温、纯无源、信号穿透能力强、抗干扰能力强、具备温度传感功能等优点,非常适用于特殊恶劣环境下的识别。微声芯片主要由天线、叉指换能器、反射栅、压电基片构成,其中天线与叉指换能器直接相连,反射栅按照一定的编码规律放置在压电基片上,压电基片一般由压电材料制备而成,如铌酸锂、石英、硅酸镓镧等。天线主要用于发射和接收高频电磁波信号;叉指换能器是一种换能元件,由于逆压电效应可激发出声表面波,主要用于实现电信号与声表面波信号的能量转化;反射栅用于反射和透射声表面波。

针对高温熔融金属识别的应用,电磁微声技术的特点为:1、使用寿命长,长期免维护。与IC标签不同,微声标识器所采用的是压电材料,不包含任何电子元器件,因此使用寿命可以远超过IC标签,非常适合设备常年免维护的应用需求。2、最大工作温度高。微声标识器所使用的基片材料和电极,可在350℃下的高温正常工作,配合耐高温天线使用,可以长期工作于高温设备表面 150℃-350℃高温环境,特种定制的微声芯片工作温度可达到400℃、600℃以及1000℃。3、识别准确率高。识别空间内,雷达仅识别1个微声标识器,在常规RFID标签易串扰的环境下,EMMA系统仅识别信号最强的微声标识器,具有极好的单标签识别能力,极低的相邻标签的串扰影响概率。

2.2 耐高温微声芯片

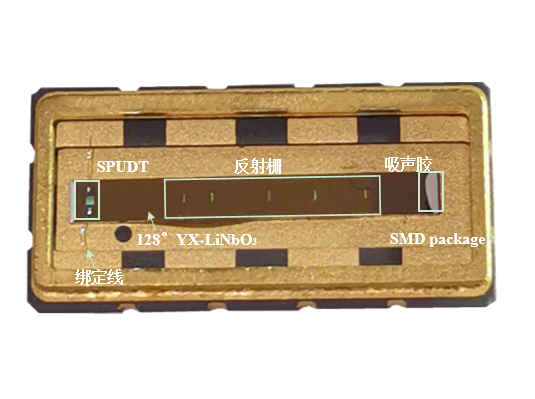

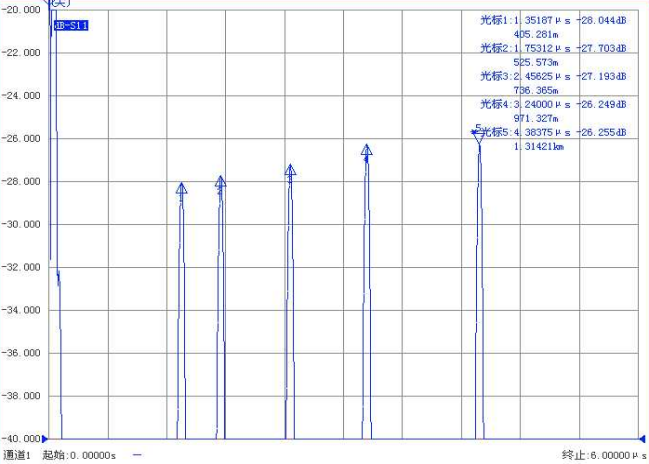

2.2.1 微声芯片

本系统采用上海交通大学自主研究制备的微声标识芯片,芯片采用多脉冲位置全反射栅编码于2组槽位(Multi-pulse Position with All Reflectors in Two Groups MPP-ART)的编码方案[12]。通过微纳加工工艺制备的微声芯片如图2所示,晶片基底为128°YX-LiNbO3,反射栅的金属薄膜材料为铝。通过矢量网络分析仪测量的时域响应如图5-3所示,5个脉冲分别对应编码反射栅,峰值为-26.58 dB,-26.23 dB,-25.78 dB,-25.59 dB,-25.42 dB,该测试结果说明器件插入损耗低,反射峰信号幅度一致性好。

图3 (a)微声标识芯片,(b)矢量网络分析仪测试结果

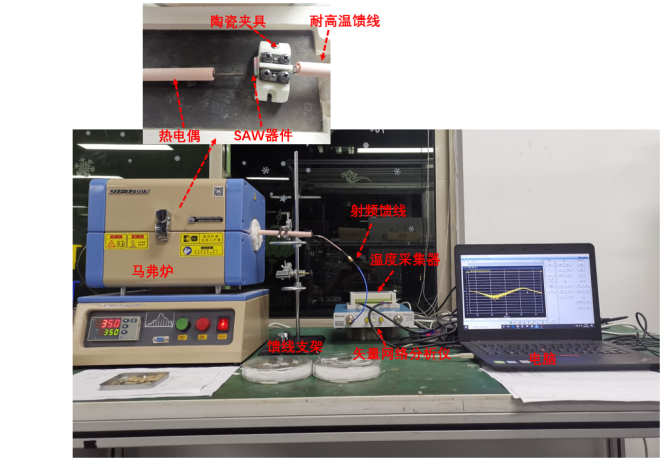

2.2.2 高温性能测试

为了测试微声芯片的工作最高温度,设计开发了一套自动化的高温实验平台,如图4所示,主要功能:1、提供程控高温烘烤的环境,2、实时测量芯片在升温和老化过程中的温度、器件信号幅度和时延等变化,并自动记录数据。

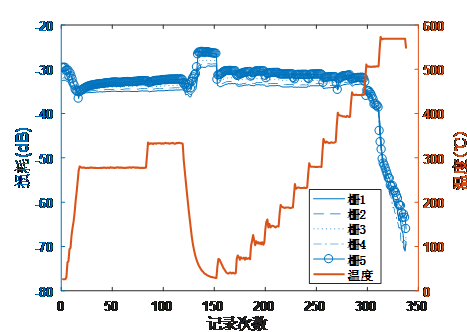

图4 (a)高温实验自动数据采集平台,(b)退火和升温阶段,微声芯片每个反射峰的损耗变化

开展极限耐温试验,验证微声芯片的最高工作温度以及微声芯片在不同温度段的响应,马弗炉的温度设置从常温升温,执行退火过程,然后降温到常温,再进入升温阶段,从50℃到600℃,温度步进间隔为50℃,每个温度段停留1小时,确保马弗炉内微声芯片所处位置的温度场稳定,数据每隔5分钟记录一次。

芯片样品经过退火和升温阶段后,反射栅的损耗变化过程如图 4(b)所示。退火阶段,微声芯片的损耗有所降低,回波幅度在退火高温阶段有所增强,这主要是由于反射栅的Al电极高温氧化成Al2O3,导致电极更重的质量加载,增大了反射栅的反射率。升温阶段,回波的整体损耗呈现逐渐增大的趋势,442℃以下,损耗增大并不显著。直到506℃温度段,损耗明显增大,506℃下持续1小时,微声芯片的插入损耗增大约4dB。569℃下,损耗急剧升高,1小时内器件损坏。但是损耗大幅增加,569℃时,完全没有微声芯片的反射回波,时域和频域均无响应。根据频域的测量结果,可判断是微声芯片的IDT断路。上述测量结果说明制备的微声标识芯片样品在450℃温度段,可较长时间工作,超过500℃,器件仅能短时间工作。

2.3 标识器封装及雷达设计

高温熔融金属所处的环境恶劣,对微声标识器天线和外壳封装的工程设计要求极高。本文采用耐高温、高增益天线,标识器封装外壳选用航空雷达透波复合材料及涂层,可短时间耐受1200℃的钢水。微声标识器如图5所示。主要特点为1、天线及封装材料长期耐受温度达到350℃,2、天线带宽及增益等参数的低温度漂移,确保高温下仍具有远的识别距离,3、封装具备耐受钢水的能力,高温熔融金属在倒渣、精炼等工艺过程中散落的钢水覆盖在标识器表面后无残留,不影响标识器工作。上述设计思路目标是确保微声标识器可在高温熔融金属表面长期免维护使用。

图5 (a)可耐受钢水倾溅的微声标识器,(b) 920MHz脉冲雷达

为了实现雷达在钢铁厂内恶劣环境中识别距离远的性能,设计了自适应脉冲式雷达,如图5所示,工作频率为920MHz,与RFID技术的工作频段一致。基于经典的软件无线电架构,实现了相参的线性调频和脉冲压缩的查询功能,可实现在工业环境中的噪声、干扰、高温频偏后,远距离识别微声标识器。

3 实施案例及应用效果

(1)宝钢湛江钢铁钢包一体化管理项目

EMMA技术应用于宝钢湛江钢铁钢包识别跟踪项目,助力实现“5G远程一键炼钢”,该钢厂钢包表面长期温度为280℃,短时间特殊工艺时温度超过400℃。钢包在烘烤位和倾翻台等高温工位,表面温度长期处于250℃。项目采用电磁微声技术,实时、可靠地识别钢包,跟踪其位置,实现钢包全生命周期高效管理。项目安装多个微声标识器和多台雷达,如图6所示。EMMA设备长期稳定工作,钢水溅落沉积在标识器周围,标识器仍保持良好的工作状态,验证了该微声标识器在恶劣高温熔融金属环境下的稳定性、可靠性。基于EMMA技术实现的炼钢物流跟踪系统,具有识别率高,标识器长期免维护的优点,实现钢水实绩管理、优化配置调度、安全监控,有效降低了高温熔融金属在运输过程中的热损失,长期效益显著。

图6 高温熔融金属EMMA标识器和雷达现场安装图

(2)江苏永钢集团铁包识别项目

2019年10月,EMMA技术应用于永钢集团的铁包识别跟踪项目,实现永钢“生产调度管理系统”。该钢厂铁包主要是汽车运输,铁包运行轨迹多变,除了对标签有高温的要求之外,还需识别设备无串扰、识别响应速度快。系统安装了铁包110个微声标识器,雷达8台,于2019年12月安装调试完成,经系统校核,铁包整体在线率达到100%,成功投入生产单位使用。目前已经开展二期,推广应用于集团内全部炼钢炼铁厂。

图7 铁包EMMA标识器安装位置

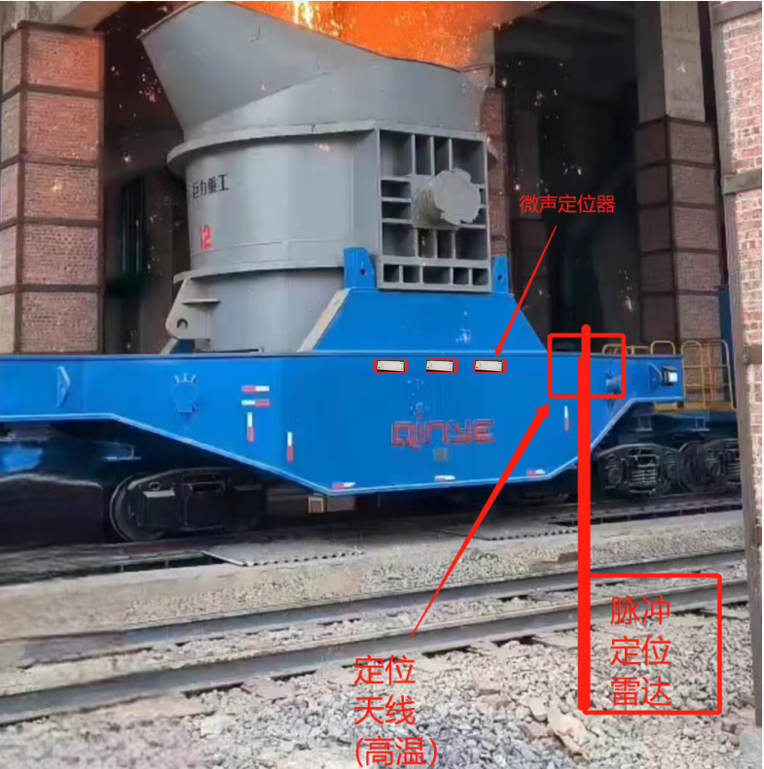

(3)火车炉下精准对位

EMMA技术可满足运载铁包的火车的精准炉下对位需求,在车架上安装微声定位器,高炉出铁口下安装雷达,如图8所示。基于RSSI(Received Signal Strength Indication,接收信号强度)进行距离估计,用于辅助定位,提升定位精度。信号衰落模型选用对数距离模型,如(1)式所示。式中:d为移动节点和信标节点的间距;d0 为参考距离;n为信号衰减因子,表示损耗随距离增长的速率;Xσ 是方差为σ的正态随机分布。

(1)

(1)

EMMA火车高炉炉下对位的优势包括可抵抗铁水喷溅,解决了格雷母线和激光等技术高炉炉下可靠定位的问题,可实现铁包识别、炉下对位共用雷达,定位精度为5~20cm。

图8 炉下对位安装位置

4 结论

本文提出了采用电磁微声技术实现高温熔融金属识别跟踪的功能,采用微声芯片作为核心的感知层器件,微声芯片的工作温度达到了450℃,定位标识器封装可耐受1200℃的钢渣溅落。典型应用案例宝钢湛江钢铁和江苏永钢的实际长期使用,验证了电磁微声技术为熔融金属设备的控制与调度优化,提供了可靠的感知技术。本研究将继续优化,实现全寿命周期100%识别率的电磁微声技术,并继续研究在炉下对位的应用。未来,团队将继续扩展电磁微声技术在钢铁领域的应用,研究设计适用多工序场景恶劣工况下的高温传感器。

参考文献

[1] 袁晴棠, 殷瑞钰, 曹湘洪, 刘佩成, “面向2035的流程制造业智能化目标、特征和路径战略研究 ” 中国工程科学, vol. 22, no. 03, pp. 148-156, 2020.

[2] 张健民, 单旭沂, “热轧产线智能制造技术应用研究——宝钢1580热轧示范产线 %J 中国机械工程,” vol. 31, no. 02, pp. 246-251, 2020.

[3] W. Q. Sun, Q. Wang, Y. Zhou, and J. Z. Wu, “Material and Energy Flows of the Iron and Steel Industry: Status Quo, Challenges and Perspectives,” Applied Energy, vol. 268, Jun 15, 2020.

[4] 杨建平, 张江山, 刘青, “炼钢–连铸区段3种典型工序界面技术研究进展,” 工程科学学报, vol. 42, no. 12, pp. 1542-1556, 2020.

[5] 周继程, 丁毅, 刘国平, 邓勇, 上官方钦,郦秀萍, “基于排队论的炼钢-连铸区段在线钢包数量优化 %J 钢铁,” vol. 56, no. 08, pp. 93-100, 2021.

[6] 蔡峻, “迁钢二炼钢钢包一体化管控系统的研究与应用,” 博士, 北京科技大学, 2015.

[7] 邓帅, “首钢京唐“全三脱”炼钢过程铁素物质流调控的应用基础研究,” 博士, 北京科技大学, 2020.

[8] 郁浩, 张荣福, 程金光, 郭世平, “基于图像处理的钢包标牌识别方法,” 电子科技, vol. 29, no. 01, pp. 94-97+101, 2016.

[9] 戴明新, 申屠小进, 高启胜, “基于RFID技术的罐号跟踪系统解决方案,” 衡器, vol. 48, no. 04, pp. 28-32, 2019.

[10] A. Binder, G. Bruckner, and J. Bardong, “Passive SAW Based RFID Systems Finding Their Way to Harsh Environment Applications,” Proceedings of the SENSORCOMM, pp. 57-62, 2013.

[11] R. Fachberger, and A. Erlacher, “Applications of Wireless SAW Sensing in the Steel Industry,” Procedia Engineering, vol. 5, pp. 224-227, 2010.

[12] R. Shi, C. Zhang, P. Qin, T. Hao, T. Han, B. Chen et al., “SAW Tags with Enhanced Penetration Depth for Buried Assets Identification,” IEEE Transactions on Industrial Electronics, pp. 1-1, 2020.