杨耀明

(湘潭钢铁集团有限公司,湖南 湘潭 411101)

摘 要:对湘钢 3 号高炉成功实施取消中心加焦布料模式调整进行总结,重点对取消中心加焦的具体方法进行阐述,取消中心加焦的前提条件是炉况稳定顺行、炉缸活跃、中心气流强;取消中心加焦过程要尽量维持炉况稳定,在减少中心焦量的同时适当疏松边缘,逐步减少中心焦量和外抬小焦角角度,进而取消中心加焦布料模式;3 号高炉于 2005 年 2 月大修开炉,开炉时使用中心加焦布料模式,因钢材市场形势不好,钢材价格下降,成本压力增大,加之炉缸有两处炉皮开裂,3 号高炉于 2011 年尝试取消中心加焦,进而降低消耗,减少炉缸铁水环流对炭砖的冲刷;经过多次尝试,最后成功取消中心加焦,燃料比由 550 kg/t 降至 530 kg/t以内。

关键词:高炉;中心加焦;燃料比

湘钢 3 号高炉有效容积 1 080 m3 ,设一个铁口、一个渣口、20 个风口;炉缸使用西格里炭砖,采用陶瓷杯技术;冷却系统采用板壁结合工业水循环冷却;装配炉顶料面红外检测装置、炉顶煤气分析装置,采用小车上料,PW无钟并罐炉顶,配套 TRT 余压发电系统;三座内燃式热风炉,服役两代炉龄,平均风温为 1 040 ℃。第二代炉龄于2005年2月7日建成投产,采用中心加焦布料模式,投产第四天利用系数达到 2.0t/(m3 ·d),冶炼强度一直处于较高水平,最高月利用系数达到2.81 t/(m3 ·d);但消耗和同类型高炉相比一直偏高,随着钢材价格下降,成本压力增大。3号高炉于2011年6月开始尝试取消中心加焦,降低消耗;经过多次尝试,最后把中心加焦取消,燃料比由 550 kg/t 降至 530 kg/t 以内。但公司使用低品位矿后,高炉渣比增加,为确保炉况顺行,高炉被迫于 2012 年 2 月恢复中心加焦模式;随着入炉品位回升后又于 2012 年5月取消中心加焦,消耗回到530 kg/t以内。

1 中心加焦技术的应用

中心加焦技术具有很好的抗波动能力,尤其是原燃料变差时有利于炉况顺行,但也存在消耗高、炉缸环流强度大、炉顶温度高等缺点[1,2] 。3 号高炉开炉以来一直使用中心加焦技术,燃料比长期维持在550 kg/tFe左右。随着钢材市场压力增大,降消耗成为主要目标,加之高炉进入炉役晚期,炉缸区域炉壳于4# 风口区域垂直开裂1米,10# 风口区域垂直开裂3米,急需高炉改变生产模式,减弱炉缸环流冲刷,减弱炉缸应力,增加炉缸透液透气性以确保炉缸安全。高炉多次尝试取消中心加焦,均引起炉况波动,最后回归中心加焦模式。取消中心加焦前,高炉长期使用装料制度为O:43.53 40.5 437.53 35 232.52 C:40.5 2 37.5 2352 32.5 211 4。

2 取消中心加焦过程及效果

2.1 取消中心加焦过程

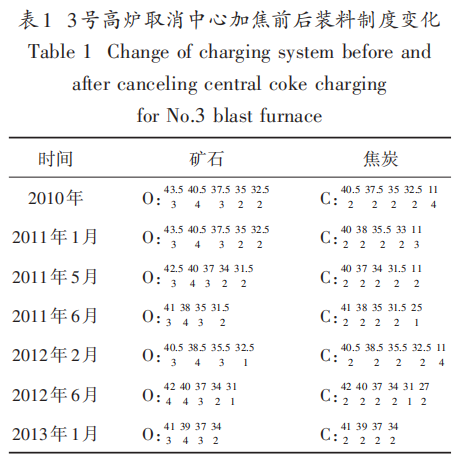

3号高炉中心加焦经历了取消→恢复→取的过程,主要经历了如下几个阶段,其变化见表1。

2.1.1 第一阶段:减少中心焦量,小焦角外移

从 2011 年 1 月开始,3 号高炉中心焦量由4 圈逐步减少至 1 圈,同时缩小平台宽度,对边缘进行疏导,确保煤气通道,装料制度变化由 O:43.53 40.5 437.53 35 232.52 C:40.5 2 37.5 2352 32.5 211 4逐步过度到 O:43.53 40.5 437.53 35 232.52 C:40.5 2 37.5 2352 32.5 211 4。

随着中心焦量的减少,边缘气流通道不足导致多次出现边缘局部气流管道;调整上部, 将焦前矿拿掉,同时角度整体内移,取得较好效果,装料制度如下:O:43.53 37 4343 30.5 2C:39.5 2 37 234230.5 2152。 炉况稳定后,继续抬焦炭角度,6月份完成取消 中心加焦,后期装料制度基本稳定在 O:39.53 374352 32 2 C:39.5 2 37 2352 32 2272,第一阶段调整基本完成,燃料比由以前的546 kg/t降至528.66 kg/t。

这次取消中心加焦过程历时6个月,中间出现过反复,总结了几条规律:(1) 取消中心加焦的前提条件是炉况稳定顺行、炉缸活跃,中心气流强,高炉整体受热、受憋能力要强;尤其是单铁口高炉,因其出铁间隔时间长,如果出铁前压力波动大,会给后面取消中心过程带来不利影响。(2) 在取消中心加焦过程中,尽量保持原燃料稳定,尤其是焦炭质量要稳定。 (3) 高炉煤气流主要指中心气流和边缘气流, 高炉的稳定需要两道气流平衡,任何一方过强或过弱都会导致气流失衡,进而影响炉况顺行。中心加焦的高炉气流表现为中心焦炭料柱较大,中心气流呈现大而不强、流速低的状况,大量煤气从中心流出,导致煤气利用差;取消中心加焦过程就是减少中心焦量,改善料柱整体透气性,让中心气流变少、变强,让更多矿石平台有煤气流通过,改善高炉间接还原,进而改善煤气利用,降低燃料比[3] 。(4) 中心减焦过程要缓慢,至少间隔2个冶炼周期;待风量、压差恢复调整之前并稳定后,才可进行下一步调整,待中心焦量减至 1 圈后可适当抬焦炭角度。(5) 抬焦炭角度不能太大,可一次抬 2°,同时增加焦炭环数,确保中心气流变化不大,减焦和抬角度不可同时进行。(6) 在减焦和抬焦炭角度的同时,根据炉况表现可适当疏松边缘,增加边缘气流通过量,给煤气流一个通道,否则影响炉况顺行。随着中心焦量的减少,减少的焦炭会平均分布在矿下,改善整个料柱的透气性,改善煤气利用的同时更有利于炉况顺行[4] 。(7)一旦出现炉况难行、悬料等情况需要立即退回,保持炉况稳定,减少损失。

2.1.2 第二阶段:入炉品位大幅下降,恢复中心加焦布料模式

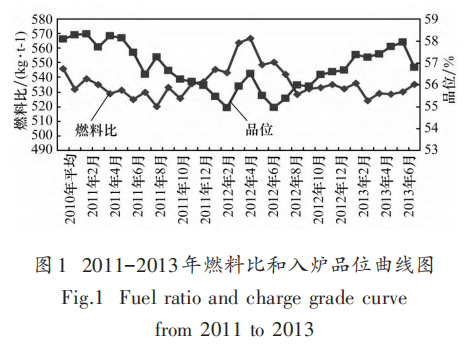

2011 年下半年,高炉入炉品位由 58% 逐步下降至55%(见图1),渣比上升,高炉风量萎缩,高炉顺行状况变差,加之炉缸开裂严重,高炉被迫堵一个风口作业(炉皮开裂上方);从2012年2月开始,装料制度逐步退回中心加焦模式,确保了炉况稳定顺行,但消耗也随之上升。

2.1.3 第三阶段:再次取消中心加焦

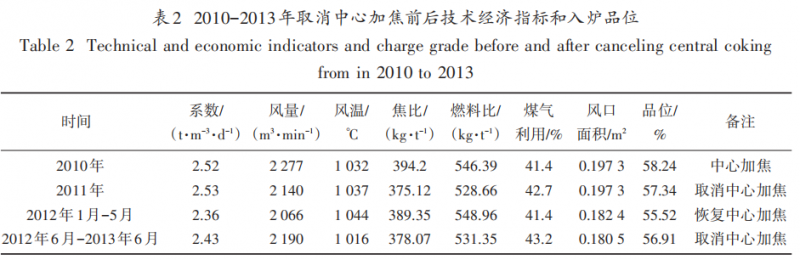

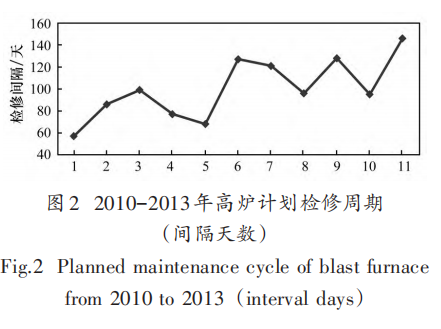

随着入炉品位的上升,顺行问题解决,高炉于 2012 年 5 月再次取消中心加焦。因为有了第一次取消中心加焦经验,这次比较容易,只用了3个月就取消了中心加焦。这次取消过程和2011年上半年有一些区别,因为 10# 风口炉皮开裂加剧,由 3 米裂缝增加到 6 米,高炉被迫堵10# 风口,风口面积和上次相比小了(见表 2),风速更高,动能更强,焦炭小角度由上次的25° 抬至34°,焦炭由5环减至4环,矿下焦炭更多,料柱透气性更好;所以风量不但没下降,反而上升。炉况抗波动能力增强,在修补砂口时高炉可2个半小时不出铁,只需停氧即可;而且高炉炉顶温度降低,保护了炉顶设备,高炉定修周期由以前的3个月延长至4个月以上。

2.2 取消中心加焦须坚持的几个原则

(1) 逐步减少中心焦量,通过减少中心焦量可增加矿下透气性,收拢中心;(2) 疏松边缘,中心通道压缩后,要给气流预留通道;否则边缘容易出气流 , 从而影响炉况顺行[5]。 (3) 取消中心加焦过程要保证炉缸活跃性,争取取消过程风量不萎缩,如风量下降过多,则往回退,先保炉况顺行。(4) 外抬中心焦角过程可适当增加小焦角焦炭量,确保中心通道。(5) 取消中心加焦过程可适当缩小风口面积,确保中心吹透。

2.3 效果分析

取消中心加焦能改善煤气利用,可降低燃料比15~20 kg/t,结果见表2。

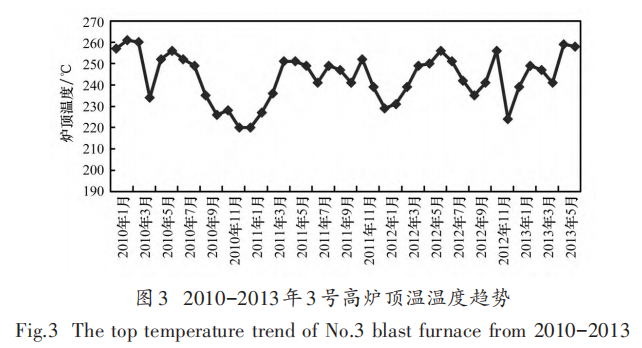

在取消中心加焦期间降低了炉顶温度,延长炉顶检修周期 (见图 2、图 3) 高炉检修周期由以前的2~3个月延长至4月以上。

5 结 论

(1) 中心加焦高炉在取消中心加焦时须具备炉况顺行稳定、炉缸活跃、中心气流强等条件,强行取消中心加焦容易导致高炉波动。为了不影响产量和消耗,取消中心加焦过程应尽量缓慢进行,逐步改善料柱透气性。

(2) 取消中心加焦可降低燃料比15~20 kg/t,有效的降低高炉燃料成本。

(3) 非中心加焦高炉减弱了铁水环流对炉缸侧壁侵蚀,延长了高炉使用寿命。湘钢3号高炉在炉缸大面积开裂的情况下确保了安全停炉。

参考文献:

[1] 陈培敦,孙其德,薛玉卿,等.泰钢1号高炉取消中心加焦的研究与实践[J]. 中国冶金,2019,29(1):48- 51.

[2] 卢保军 . 山钢日照 1 号高炉取消中心加焦实践[J]. 炼铁,2019,38(6):52-55.

[3] 盛亚,陈德圈,章铭明 . 武钢 5 号高炉取消中心加焦工业实验[J].钢铁研究,2015,43(2):10-14.

[4] 朱薛辉,杨罗宋,彭涛,等 . 涟钢 8 号高炉取消中心加焦降燃料比实践[J]. 金属材料与冶金工程 , 2014,42(4):36-38.

[5] 刘广全.新钢6号高炉取消中心加焦生产实践[J].江西冶金,2015,35(1):16-17,21.