陈亚团

(酒钢集团 甘肃 嘉峪关 735100)

摘要:本文对某企业铁钢工序典型的含铁尘泥的混合冷固结造块进行了试验研究。文中分析了各物料的特点、粘结剂的作用机理和球团固结机理,在采用有机粘结剂进行冷压球试验的基础上,将新型球团与原来球团的指标进行了对比。证明采用有机粘结剂和适当的工艺可以生产出满足炼钢需求的冷固结球团。

关键词:氧化铁皮;含铁尘泥 ;冷固结;粘结剂

1 前言

钢铁行业是物流量很大的行业,生产过程不仅产生大量的产品,也产生大量的固体废物,若不加以利用,不仅占用土地,造成环境污染,还使得有限的资源浪费,中国钢铁工业发展面临前所未有的挑战[1]。铁钢系统是钢铁冶金企业固体废物的主要来源,其固体废物含铁量显著,若能加以适当利用,则不仅减轻环境压力,也能给企业带来可观效益,实现降本增效。

冷固结球团冶金效果显著,具有减少石灰等辅材消耗量,提前化渣,减少钢铁料消耗等优点[2]。以上工艺已经在各钢铁企业应用多年,在酒钢也应用了十余年,取得了一定的降本增效的效果,但工艺尚需要优化。

本文结合三种典型含铁尘泥的优化搭配对冷固结球团的工艺优化试验过程进行了介绍,重点是降杂质、提碱度和内配碳。另外,通过工艺改进使得不适合在铁前工序大比例使用又难以压球的高炉重力灰得以在炼钢系统使用,一定程度减轻了炼铁工序消纳高碱高锌固废的负担,为重力会的消化找到了一条可行的途径。

2 某钢铁企业三种含铁尘泥情况

三种含铁尘泥基本情况见表1

表1 三种典型含铁尘泥的成分

Table1 component of three typical ferro-contained dust & ash

|

序号 |

项目 |

TFe |

K2O |

Na2O |

ZnO |

C |

S |

P |

SiO2 |

CaO |

MgO |

Al2O3 |

|

1 |

重力灰 |

31.19 |

0.326 |

0.186 |

0.555 |

25-30 |

0.719 |

0.044 |

7.71 |

6.85 |

1.47 |

2.68 |

|

2 |

OG泥 |

56.04 |

0.06 |

0.041 |

/ |

/ |

0.26 |

0.16 |

2.85 |

8.93 |

1.01 |

0.16 |

|

3 |

氧化铁皮 |

70 |

0.013 |

0.015 |

0.013 |

/ |

0.015 |

0.017 |

0.52 |

0.34 |

0.41 |

0.15 |

2.1 高炉重力除尘灰

高炉重力灰吨铁产生约12kg/t,按照目前的铁产量500万吨/年,其年产生量在6万吨。该物料为灰黑色粉状,铁含量较低,粒度在1mm以下,以往造球实践显示,亲水性差,不易冷压成球。

2.2 氧化铁皮

氧化铁皮吨钢产生量约11kg/t,按照目前的 铁产量500万吨/年,其年产生量在5.5万吨。该物料为灰色略带光泽的细鳞片状,铁含量高,亲水性中等,成球性稍好于重力灰,但单独造球性能差。

2.3 OG泥

OG泥吨钢产生量约12kg/t。该物料为灰黑色粉状,铁含量较高,亲水性好,成球性好于以上两者,可单独造球。

氧化铁皮、OG泥普适性强。高炉重力灰因含有较高的钾钠和锌,无法在铁前大比例使用。

3 本研究解决的问题

3.1 以往冷造球模式存在的问题

3.1.1 有害物质含量高

含铁物料冷固结制球原来的工艺压要加入大量白粘土(配比20%左右)来提高粘结性, 由于配加粘土后球团的SiO2与Al2O3含量增加,使得含铁量下降,还会造成转炉石灰用量增加。虽加工成本不高,但由于品位低使得冶金表现不理想(化渣效果及降低钢铁料消耗的作用不理想),“使用成本”高。

3.1.2 配比不合理

以往含铁固废造块时,复合造块工艺应用不成熟,搭配比例不合理,不利于发挥每种物料的长处以及扬长避短。其中,氧化铁皮由于使用途径较多,含铁量高,市场价格较高,但目前压球中氧化铁皮球的配比过高,用于压球不经济。OG泥加入量少,不能利用其物料特点有效发挥其促进成球的作用。

3.1.3 未采取配碳措施

目前含铁团块未采取针对性的内配碳措施,不含或仅含少量碳素,主要依靠金属熔池中的碳与硅等元素进行还原,反应诸元向反应区扩散成为限制环节,所以反应速度以及还原量均不高。

3.1.4 未能实现高炉重力灰等铁前物料的消纳

不适宜在炼铁使用的高炉重力灰未纳入压球原料中,不能消纳这一综合利用价值较高的重点固体废物。

本试验研究就是要在一般粘结机理的基础上引进高效的有机粘结剂来压球,解决球团杂质高的问题、不能充分发挥各物料功能的问题、不含碳的问题等。在保证球团铁含量与以往相比不降低的基础上,使得重力除尘灰得以消纳,生产出适合炼钢工序使用的综合性能更优的冷固结球团产品。

4 球团固结机理粘结剂的选型

粘结剂的粘结机理按照是否发生化学反应可分为物理粘结和化学粘结[3]。发生物理粘结常见的有粘土、膨润土、糖浆和淀粉(纤维素)基粘结剂。化学粘结剂常见的有水泥和水玻璃和消石灰。其中淀粉(纤维素)基粘结剂由于缩聚反应的存在,又同时存在着化学粘结的作用。

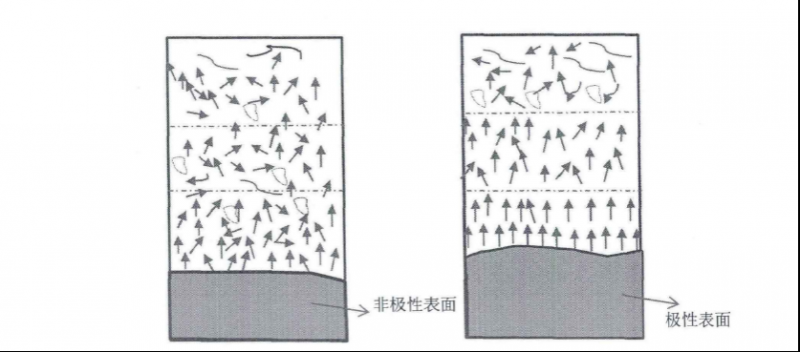

4.1 物理固结

这一类粘结剂多数都具有极性基团或极性表面,对水分子具有良好的固定作用。这种粘结剂固定水分的机理是,极性基团与水分子接触时,在很大范围内使得水分子定向排列,从而有束缚水的作用。极性表面与非极性表面的界面水结构很不相同,Drost.Hansen[4]提出了极性表面水分子排列的经典三层结构模型,如图1所示。

图1 极性表面水分子排列示意图

Fig.1The schematic of water molecules arrange on the polar surface

从上图可看出,极性表面水分子排列具有三层排列结构,最靠近极性表面的水分子呈定向有序排列。鹏润土、白粘土是这类粘结剂的典型。而糖浆、改性淀粉和典型纤维素也属于这类粘结剂,这些物质中含有大量的羟基(-OH),对水分子固定作用很强,主要以氢键存在,氢键的键能大小为8-42KJ/mol[5]。因此这类有机粘结剂堆水分子有很强的固定作用,在球团固结之初,能将水分牢牢地控制住,发挥固结作用。另外以下的情况也属于物理固结。

4.1.1 压力固结

对辊球窝的存在限制了物料向四周的流动,促进了小颗粒在大颗粒之间的填充占位,同时压力作用下水流动速度更快,某种程度上促进了水裹挟小颗粒和可溶性物质流动和填充附着作用的发挥,拉近了质点之间的距离,有利于范德华力发挥作用。

4.1.2粗细料集配

配料有粗颗粒也有细颗粒。OG泥是充分消解的除尘灰,粒度较细。重力灰和氧化铁皮种也有数量可观的细颗粒。这些细颗粒能够填充粗颗粒之间的间隙,使得粒子距离更近,使得范德华力得以发挥作用。

4.1.3水基固结

冷造球过程必须加水,而水的加入促进了可溶物质的溶解,产生一定的胶凝性。而水的存在增加了小颗粒在大颗粒间流动性,从而促进了填充和附着作用,为范德华力起作用进一步创造了条件。水的极性特征还为白粘土和有机粘结剂发挥作用奠定了基础。

4.1.4 Ca(OH)2固结

OG泥是充分水浸消解的炼钢尘泥,其Ca(OH)2含量较高,而我们知道建筑上制作砂浆时常用生石灰泡水生成Ca(OH)2,由于极性分子的原因,其分子周围电荷不对称,便于与其它集团产生吸附效应。因此Ca(OH)2是一种有着良好胶结性的物质。

4.2 化学固结

这种粘结是指粘结剂在粘结过程中依靠化学反应产生新相来固结的粘结,常见的水泥和水玻璃固结法都属于化学固结,碳酸化固结也属于化学固结(Ca(OH)2的另一作用是与CO2反应生成坚固的CaCO3,也是它发挥固结作用的一个原因,只是作用相对缓慢,但球团在长期的放置过程种势必会强度越来越高)。有些有机粘结剂在发生固结时,受外部或内部条件的刺激,有机分子发生聚合或缩聚反应,从而加强了与粘结物的粘结强度,这样的粘结也归为化学粘结。他们就是通过缩聚反应来加大两个物体之间的粘结力。

4.3有机粘结剂

有机粘结剂是应用历史较长的一种粘结剂,从工业生产实践来看,有机粘结剂不仅胶结作用明显,还具有配比低,对球团品位影响小,杂质带入少等优点;另外,有机粘结剂在入炉后被烧掉,但使得球团品位和气孔率都得以提高,有利于改善还原性和改进炼钢指标。

有机粘结剂是人工合成的高分子聚合物或其混合物,有大量的活性官能团,有很强的吸水能力,溶于水后粘度迅速增加。典型的有机粘结剂有:羧甲基纤维素钠、变性淀粉系列、聚丙烯酰胺等。随着科技的进步,许多新型有机粘结剂被开发出来,使得冷固结球团领域可选种类增多。

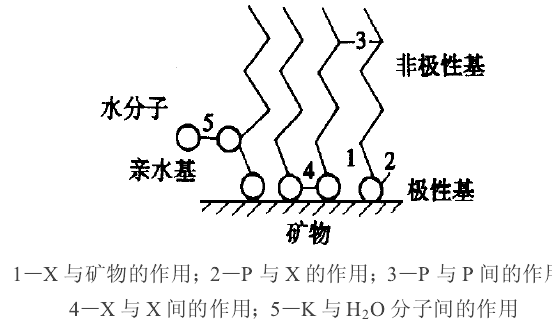

基于对有机粘结剂在球团中作用机理的研究,认为理想的有机粘结剂分子应具有以下特征:具有铁精矿表面发生强烈化学吸附作用的极性官能团;具有增强矿物表面亲水性的亲水基团;其本身的链架不易断裂,具有良好的胶结性能。

根据以上三条特征设计的有机粘结剂的粉子结构模型为:X-P-K。X为能吸附在矿物表面的极性基团,P为有机链架,K为亲水基团。有机粘结剂粉子的各种作用见图2。

图2 有机粘结剂作用机理示意图

Fig.2 Mechanism of action on oganic binder

经研究,-COO-可以和铁精矿表面发生粒子键合,是理想的X基团;-OH-亲水性较强,可大大改善粘结剂的亲水性,是理想的K基团。因此后续进行粘结剂选型时将本着以上原则进行。最终确定的粘结剂类型为改性淀粉为主要成分的混合型有机粘结剂。

5 压球试验情况

从上表可见,新型压球的二元碱度在0.8-0.9,较原来的粘土压球提高0.4左右;新型压球的四元碱度在0.8-0.9,较原来的压球提高0.3左右。酸性氧化物总量从14.5%减少到7%左右。此次压球试验由于采用高压机,预期冶金效果会好于上次试验球,辅材与钢铁料成本都将降低,对炉衬和烟道的影响也将比较微弱,具体需待转炉批量试用后再作评价。另外,将粘土球和有机粘结剂球都晾晒5天后再测强度,如上表所示,有机粘结剂球比粘土球高出1000N以上,且落下次数多出1.5次。这样一来,在A加工单位压球的重力灰配比还有望提高5%左右。

存在问题:由于压出的新球的强度较粘土球略低,故一次成球率比粘土球略低。因此球的干后强度不成问题,后续控制的关键主要是如何提高一次成球率。

5.1 试验基本条件

5.1.1 物料条件

试验基础物料和白粘土理化指标见表2和表3。

表2 含铁基础物料成分

Table2 Component of ferro-contained fundamental metarials

|

项目 |

TFe |

K2O |

Na2O |

ZnO |

C |

S |

P |

SiO2 |

CaO |

MgO |

Al2O3 |

|

重力灰 |

31.19 |

0.326 |

0.186 |

0.555 |

30 |

0.719 |

0.04 |

6.85 |

1.47 |

2.68 |

31.19 |

|

氧化铁皮 |

68-72 |

|

|

|

|

|

|

|

|

|

|

|

OG泥 |

56.04 |

/ |

/ |

/ |

0.98 |

0.26 |

0.16 |

2.85 |

8.93 |

1.01 |

0.16 |

表3 白粘土理化指标

Table 3 Physical & chemical index of clay

|

项目 |

FeO% |

SiO2% |

CaO% |

MgO% |

Al2O3% |

S% |

P% |

粒度mm |

水分% |

|

成分 |

5.76 |

52.01 |

5.93 |

2.63 |

15.7 |

|

0.64 |

≤0.2 |

≤1 |

5.1.2 物料配比

为了发挥OG泥的胶结作用,此次试验确定的基础料配比为氧化铁皮、OG泥和高炉重力灰重量比5:3:2、有机粘结剂配比2%,黏土配比1.5%,通过试验验证其可行性。试验前先将基础物料按照上述5:3:2的比例混合均匀。基础料混合好后经济所人员用电炉+铁盘加热法检测水分含量,为过程配水和粘结剂加入量提供依据。混合料水分检测结果,A加工单位7%,B加工单位10%。粘结剂配比以物料称重量减去测得的水含量作为依据。具体试验物料称重见表4。

表4试验物料配比表

Table4 proportioning of metarials for tast

|

项目 |

配比 |

A加工单位混合料kg |

B加工单位用料kg |

|

氧化铁皮 |

50% |

1620±100 |

1080±100 |

|

OG泥 |

30% |

||

|

重力灰 |

20% |

||

|

有机粘结剂 |

2% |

30±1 |

19±1 |

|

白粘土粘结剂 |

1.5% |

22±1 |

15±1 |

|

水 |

综合不大于10% |

根据出球情况调整 |

根据出球情况调整 |

|

搅拌时间 |

要求大于5分钟 |

||

|

排水和通风 |

在晴好天气试验,有3级威风,场地排水通风条件良好,光照充足。 |

||

压球加工单位的生产工艺对比见表5。

表5压球单位生产工艺对比

Table5 comparation of production process of two factories

|

单位/项目 |

上料模式 |

搅拌机 型号 |

压球 道次 |

有无回 料系统 |

出球方式 |

|

加工单位1 |

料斗上料至搅拌机再输送至压球机 |

750 |

2 |

有 |

环形出料,先出一堆作为基础堆,后续环形出料,出料皮带缓慢移动,球顺料堆斜坡下滑,球在原地堆放1天铲走。 |

|

加工单位2 |

料斗上料至搅拌机再输送至压球机 |

550 |

1 |

无 |

固定出料至深坑,坑满必须 铲运,否则无法后续生产。 |

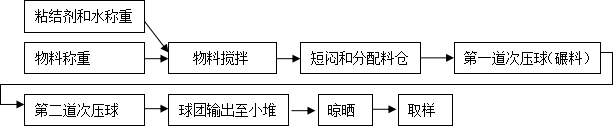

5.1.4加工工艺(以单位2的工艺为例)

图3 冷压球团工艺流程图

Fig.3 Process flow of Cold-Solid Pellet

5.2 理化指标检测方法

冷固结球团指标检测方法和指标要求见表6。

I 表6 冷固球团指标检测方法和指标要求

Table6 Testing methord & index demand of cold solid pellet

|

指标 |

化学成分 |

落下强度 |

粉碎率 |

抗压强度 |

|

单位 |

% |

次/球 |

% |

N/球 |

|

具体要求 |

TFe≥52%,SiO2和Al2O3等酸性物质含量较正常球降低50%,球内碱度有所增加,水分小于3% |

大于2次 |

落下五次后8mm以下粒度占比≤30% |

≥700N/球 |

|

检测方法 |

用检验正常氧化铁皮的方法检测成分和水分。 |

取20个以上球,2米高度落下至20mm钢板。 |

取20个以上球,2米高度落下至20mm钢板 |

取20个球,利用铁前试验室的球团抗压试验机进行检测,取平均值。 |

|

备注 |

主要考核指标 |

主要考核指标 |

参考指标 |

参考指标 |

5.3 数据采集

在自然晾晒3日后分别在A加工单位和B加工单位加工厂取样,每个料堆分5点取样10kg以上,于取样10日后分别送检化学成分以及物理指标。球团落下强度、球团抗碎裂指标和球团抗压强度检测情况分别见表7、表8和表9,汇总指标见表10。

5.3.1 强度检测

表7 球团落下强度对比表

Table7 Comparation of strength for cold solid pellet

|

次数 |

B加工单位 |

A加工单位 |

||||

|

样品球 (个) |

不同次数占比 |

平均碎裂次数 |

样品球(个) |

不同次数占比 |

平均 碎裂 次数 |

|

|

90 |

100% |

42 |

100% |

|||

|

1次 |

15 |

16.67% |

3.09 |

5 |

11.90% |

2.98 |

|

2次 |

18 |

20.00% |

7 |

16.67% |

||

|

3次 |

20 |

22.22% |

16 |

38.10% |

||

|

4次 |

22 |

24.44% |

12 |

28.57% |

||

|

5次 |

15 |

16.67% |

2 |

4.76% |

||

表8 球团抗碎裂指标(落下5次后8mm以下颗粒占比)

Table8 Against-rupture index of cold solid pellet

|

单位 |

单位1 |

单位2 |

|||

|

总测试质量和占比(kg) |

5.25 |

100% |

4.45 |

100% |

|

|

小于8mm质量(kg)和占比 |

1.25 |

23.81% |

1.6 |

35.96% |

|

|

大于8mm质量(kg)和占比 |

4 |

76.19% |

2.85 |

64.04% |

|

表9 球团的抗压强度

Table9 Pressure strenth of cold solid pellet

|

测试项目/单位 |

单位1 |

单位2 |

||

|

测试总球数(个) |

测试数据记录N/球 |

|||

|

每个单位20个 |

638 |

980 |

2172 |

1945 |

|

754 |

887 |

1470 |

1863 |

|

|

990 |

888 |

1699 |

2176 |

|

|

796 |

764 |

736 |

1519 |

|

|

1005 |

610 |

1549 |

1299 |

|

|

807 |

834 |

1171 |

1479 |

|

|

728 |

738 |

1118 |

973 |

|

|

978 |

861 |

1142 |

1011 |

|

|

845 |

628 |

1678 |

997 |

|

|

885 |

626 |

1882 |

976 |

|

|

平均抗压强度(N/球) |

812 |

1443 |

||

5.3.2 球团理化指标汇总

表10 新型压球和原来球团的理化指标汇总对比表

Table10 Comparation of physical & chemical index for new type & original pellet

|

品名 |

干基成分(%) |

成球 水分 % |

一次成 球率% |

落下强度 (次/球) |

抗碎裂性 (落下5 次8mm以 上粒度占 比)% |

抗压强度 (N/球) |

||||

|

Fe% |

SiO2% |

CaO% |

MgO% |

Al2O3% |

||||||

|

A加工单位新型球 |

53.47 |

4.62 |

6.21 |

1.16 |

1.14 |

1.15 |

≥90 |

2.98 |

64 |

1443 |

|

B加工单位新型球 |

59.76 |

4.17 |

1.47 |

0.38 |

1.21 |

0.94 |

≥70 |

3.09 |

77 |

812 |

|

A加工单位原来球 |

52.5 |

11.89 |

5.94 |

1.59 |

2.68 |

1.33 |

≥90 |

2.1 |

56 |

870 |

|

30天后A加工单位新型球 |

/ |

/ |

/ |

/ |

/ |

/ |

≥90 |

3.12 |

67 |

1670 |

5.4 数据分析

5.4.1 一次成球率和粉末率

A加工单位一次成球率90%,比B加工单位高出20%以上。A加工单位新型球的一次成球率与正常球基本相当,而B加工单位一次成球率比A加工单位正常成球率低20%。从刚出来的湿球情况来看,B加工单位的粉末率显著高于A加工单位。B加工单位采用单道次压球,A加工单位采用双道次压球,且A加工单位有自动碎料回料系统以及环形顺坡下料机制,因此A加工单位一次成球率较高。B加工单位的深坑出料造成球的落差较大,造成成球率低。

5.4.2 落下强度和抗碎裂性

从落下强度(主要考核指标)来看,不论是A加工单位还是B加工单位,新型球直到碎裂时的平均次数都接近3次,显著高于A加工单位的原来球,证明落下强度1方面新型球有优势。B加工单位和A加工单位的落下强度指标基本持平。从抗碎裂性指标(参考指标)来看,B加工单位和A加工单位分别达到77%和64%,显著高于A加工单位正常球的56%,证明抗碎裂性方面新型球比正常球有优势。对于落下强度和抗碎裂性,两个加工厂的压球都达到了指标要求和前期的合同要求。

5.4.3 抗压强度的改进

不论是B加工单位还是A加工单位的新型压球,其抗压强度指标均优于A加工单位原来球;而A加工单位新型球的抗压强度高于B加工单位。B加工单位压球配水量较大,工艺上有局限性,受气候变化的影响更强烈些,因此次球的强度低于A加工单位。总体上两种球的抗压强度都达到了强度指标要求。

5.4.4 湿球的抗转场能力

从现场观察来看,不论是B加工单位还是A加工单位,转场至大堆后的新型球的粉末率均高于正常球。新型球的抗转场能力不如原来球。A加工单位的粉末率小于B加工单位,抗转场能力相对较强。

分析:两家压球单位均采用铲运机对压好的球实施转场,这是相同之处。B加工单位由于是料坑出料,坑满即倒,是在湿球状态下转场,时间不超过5小时,球的缓存强化时间短,强度不足;A加工单位因为有环形出料的条件,一般是在原地放置1天乃至2天后转场,球的缓存强化之间较长。因此,A加工单位球的抗转场能力强。至于新型压球的抗转场能力不如正常球,主要是新型粘结剂的理化特性,决定了它压制的球团的湿球强度较差,所以不能高空落下和立即转场,宜在堆存较长时间后转场。

5.4.5 化学成分的改进

正常氧化铁皮的成分是随机取样结果,从化学成分来看,试验批次的新型球的铁品位略高于正常压球。查阅以往模式压球的质量抽检记录,正常球的氧化铁皮铁品位大致在50%-60%之间波动,故可以认为新球的铁品位与正常球大体持平,首先达到了铁品位不降低的要求。SiO2和Al2O3等酸性物质的含量显著低于正常球,以A加工单位压球为例,分别从11.89%和2.68%降低至4.62%和1.14% ,综合从14%以上降低至6%以内,球内二元碱度从0.5增加到1.3。以上指标都达到了化学成分的要求。成分的优化语气可为转炉辅材的降低和渣量的减少创造了条件。

5.4.6 混合料的水分配比和合理配水范围确定

氧化铁皮、OG泥中含有生产过程的油污,采用烘干法检测水分含量时,水分检测结果受油品挥发的影响,其值会偏大。油品含量的测定尚无合适方法,混合料的含水量暂不能取得精确值。但从A加工单位试验加水量、得到的湿球情况、转场情况和强度检测来看,初步确定合理的综合水含量区间应在7%-10%(也即自带水和加入水的量综合不大于10%)。

6 炼钢工序试用评价情况

按照试验确定的工艺压制有机粘结剂压球120吨,分别供给炼轧厂和碳钢薄板厂在转炉进行了试用。这里以炼轧厂为例说明试用评价情况

6.1 制定的加入方式

表11 计划加入方式

Table11 Feeding methord of new type pellet

|

铁水硅(%) |

小于等于0.4 |

0.4~0.6 |

0.6~0.8 |

大于0.8 |

|

头批料铁皮球加入量(kg) |

0 |

0~450 |

450~900 |

900~1300 |

|

石灰减少量(kg) |

0 |

0~100 |

100~200 |

200~300 |

试验氧化铁皮球分两批加入,第一批在吹氧2 min 内加入,加入量执行上表。同时头批适当减少石灰的加入;第二批根据后期温度情况,少量多批加入,在吹氧10 min 之内加完。活性石灰加入方式不变,加入量以上表为基础并根据渣样抽查碱度进行调整。

6.2 球的外观和理化指标评价

经检验对比新型球的SiO2含量比原来降低,同时含有一定量的MgO,理论上对转炉有利。从铁皮球外观情况看,基本与前期使用的氧化铁皮相当,有少量粉末物料。上料过程观察物料正常,使用过程中,未出现在料仓内结块、蓬料,高位料仓正常使用。

6.3 对炉料消耗的影响

表12 转炉过程实际炉料

Table12 Factual materials Feeding of converter

|

项目 |

试验氧化铁皮 |

石灰 |

白云石 |

正常氧化铁皮 |

|

试验炉次 |

500 |

1729.7 |

524 |

0 |

|

常规炉次 |

0 |

1759.5 |

546 |

609.3 |

|

差异 |

500 |

-29.8 |

-22 |

-609.3 |

从试验数据看,试验炉次氧化铁皮球料平均加入量500kg/炉,加入试验氧化铁皮炉次未加入其它的氧化铁皮及矿石等,其石灰加入量降低约30kg,白云石降低约20kg,与正常氧化铁皮相比加入量减少约110kg。

6.4 对钢水终点成分、温度的影响

表13 冶炼终点钢水成分、温度对比表

Table13 Comparation of destination component & temperature for these two type

|

项目 |

C |

Mn |

P |

S |

温度 |

|

试验炉次 |

0.09 |

0.31 |

0.021 |

0.038 |

1647.5 |

|

常规炉次 |

0.1 |

0.29 |

0.021 |

0.038 |

1649 |

|

差异 |

-0.01 |

0.02 |

0 |

0 |

-1.5 |

从试验数据看,转炉终点C、Mn、P、S与常规炉次无明显差异,也无显著变化。

6.5终渣碱度对比

表14终渣成分对比表

Table13 Comparation of component for destination slag

|

项目 |

SiO2 |

CaO |

MgO |

∑FeO |

R |

|

试验炉次 |

17.1 |

49.9 |

5.4 |

13.3 |

2.9 |

|

常规炉次 |

17.6 |

51.1 |

4.5 |

11.3 |

2.9 |

|

差异 |

-0.5 |

-1.2 |

0.9 |

2.0 |

0.0 |

从终渣样对比来看,与常规的氧化铁皮差别不大。

7 结论

新的基础料配比的有机粘结剂压球取得成功:在配碳情况下(重力灰含碳)球的强度高于原来的粘土球;全铁含量达到了不低于原粘土球的目标;酸性物质显著降低,球内二元碱度显著增加。且从球的强度来看,重力灰配比还有少量增加空间。较之原来的压球,转炉试验未显示副作用,强度指标和抗破碎性有所改善。试用显示有一定的降低辅材消耗的作用,但受操作波动的影响,辅材降低尚未达到预期目标。随着后续操作的优化和管理的加强辅材指标应能继续优化。历次试验总结新型球的特点是:新型压球的湿强度低于粘土压球,抗转场能力稍逊,但只要天气好,球越放强度越高,且抗雨水冲刷,其强度增加速度要高于正常球。对于新型压球的这一特点,可通过建设长皮带线直接输送至大堆,减少转场的方式来解决;也可将原地堆放的高度适当减小,时间适当加长予以解决。这样就可以达到强化优势弱化劣势的作用,为新型压球的常态化生产奠定基础。从原来压球的强度和以往保供来看,能够满足转炉对强度的要求。此次新型球的强度是高于正常球的,保证转炉需求应不成问题。目前供货模式是提前生产并供给堆存1月以上的球,在晾晒周期延长的情况下,球的强度还会增加,因此季节因素造成的强度波动将不会影响新型压球在转炉使用。通过试验初步确定的合适压球配水量在7%-10%,也即自带水和加入水的量综合应不大于10%。高炉重力灰中少量的锌、铅、锡、钾、钠等金属元素对除尘设备的影响还需继续长期跟踪观察。总体上新型球团具备在转炉批量使用的条件。

参考文献

[1] 李国军,宋国梁.中国钢铁企业发展现状、问题和对策研究[J],江苏科技信息,2010,(3)7-10.

[2] 转炉污泥合成渣文集编辑组.转炉污泥合成渣文集[C],包头:冶金部炼钢情报网,1981,14-69.

[3] 居天华.提高转录除尘灰冷压球团强度的粘结剂研究[C],东北大学硕士学位论文,2014.6,10.

[4] Drost-Hansen W.Ind&Engng[J],Chem.,1969,61:10.

[5] Lee L H.Adhesive Bonding[M].New York and London:Plenum Press,1991.