石教兴1,肖峰2 ,刘丹3,尹文4

(1.四川德胜集团钒钛有限公司技术中心,四川 乐山 614900)

(2.四川德胜集团钒钛有限公司炼钢厂,四川 乐山 614900)

(3.四川德胜集团钒钛有限公司炼钢厂,四川 乐山 614900)

(4.四川德胜集团钒钛有限公司炼钢厂,四川 乐山 614900)

摘要:随着高炉原燃料结构的变化,加之高炉低硅钛冶炼技术的推进,德胜钒钛铁水质量发生了较大的变化。为提高炼钢工序钒回收率,通过脱硫工序调整、冷料结构调整、底吹工艺优化及相关管控措施等手段,使得钒回收率由之前的78.5%提高至82%左右,进一步提高了钒效益,降低了生产成本。

关键词:钒钛铁水;钒回收率;钒效益;成本

1 引言

目前我公司钒回收率指标与其它国内外公司指标对比如下(见表1),与先进钢企仍存在差距。德胜集团钒钛有限公司技术中心与炼钢厂一起对提钒过程工艺进行统计分析,制定了有效的控制措施,提高了钒氧化率与回收率,使得钒效益最大化,降低了炼钢工序成本。

2 生产现状

德胜钒钛炼钢厂拥有1座喷吹脱硫站、1座KR脱硫站、1座80t提钒转炉、2座80吨炼钢转炉。

德胜80t提钒转炉,采用三孔氧枪,主要冶炼参数:氧枪枪位为1.3-1.6m,氧枪工作压力为0.6-0.8MPa,氧气流量为11000-16000m³/h,底吹流量为100-140m³/h,底枪压力为0.3-1.2MPa,底吹供气元件为4支。

德胜钒钛转炉提钒冷却剂加入量为:铁皮球加入量为1.4-1.5吨/炉;球团矿加入量为0-500Kg/炉;含钒生铁加入量为2-3吨/炉。高炉铸造生铁通过废钢斗从炉前加入,铁皮球、球团矿均从转炉高位料仓加入。

3 钒氧化率与回收率

3.1 定义

依据铁水和半钢的数据计算钒氧化率、回收率,计算公式如下:

式中,V0和V1分别是铁水和半钢中钒的含量;MFe是钒渣中明铁含量;1.6为钒金属氧化产渣系数。

因出钢部分钒渣流失、烟尘喷溅损失、出渣过程喷溅损失及磁选过程中的损失等原因,钒回收率总是小于钒氧化率。通过计算可知,钒渣品位每提升0.1%左右,钒回收率可提高0.5%左右;钒渣中金属铁(MFe)每降低1%,钒回收率可提升1%左右。

3.2 指标统计

表1:德胜钒钛与国内外各铁水提钒生产企业主要技术指标对比

|

企业 |

铁水V/% |

半钢残钒/% |

半钢C/% |

钒氧化率/% |

钒回收率/% |

|

德胜钒钛 |

0.320 |

0.035 |

3.15 |

89.06 |

78.5 |

|

成渝钒钛 |

0.257 |

0.04 |

3.22 |

84.4 |

73.0 |

|

承钢 |

0.4-0.5 |

0.04-0.08 |

3.17 |

87.8 |

77.6 |

|

马钢 |

0.25 |

0.08 |

3.95 |

68.0 |

/ |

|

西昌410厂 |

0.30 |

0.06 |

3.60 |

80.0 |

73.0 |

|

攀钢 |

0.28 |

0.03 |

3.57 |

89.3 |

82.0 |

|

俄罗斯下钢 |

0.45-0.55 |

0.02-0.04 |

3.0-3.26 |

≥90.0 |

82-84 |

|

俄罗斯丘索夫 |

0.50-0.55 |

0.04 |

3.4-3.8 |

>92.0 |

85.0 |

|

南非海菲尔德 |

0.8-1.0 |

0.07 |

3.2-3.5 |

>93.0 |

82.0 |

|

新西兰钢铁 |

0.49 |

0.19 |

3.2-3.5 |

61.0 |

38.0 |

4 影响因素

4.1 脱硫损钒

钒钛铁水含P、S均较高,铁水中平均硫含量为0.100%-0.120%之间,因此,铁水需100%全部脱硫,保证入炉硫含量≤0.035%。现有脱硫过程中因铁水中V与空气接触氧化,脱硫前、脱硫后铁水V差值在0.015%,该部分V氧化后产物留存于脱硫渣中,经扒渣工序损耗掉。另外,脱硫渣中(CaO)含量为68%,高炉渣中(CaO)为28%,且脱硫铁水带渣量大于高炉铁水带渣量。钒渣中的(CaO)在深加工过程中易与V2O5生成不溶于水的钒酸钙CaO.V2O5或含钙的钒青铜。研究表明,钒渣中(CaO)每增加1%会造成4.7-9.0%的V2O5损失,造成钒损失。

4.2 渣干带铁

就钒渣结构而言,主要分为尖晶石相、粘结相和夹杂相。钒渣中所含元素最多的是钒和铁,钒铁尖晶石的熔点在1700℃以上;钒渣的粘结相主要是铁橄榄石,它的熔点是1220℃;以细小弥散的金属铁夹杂在钒渣的物相之中或以球滴状、网状、片状等形式夹杂在钒渣中,是钒渣的主要夹杂相。在转炉提钒“前、中、后”三个阶段,前期尖晶石相含量低,氧化铁、SiO2含量高粘度小,流动性大;提钒中后期,渣中尖晶石快速增多,渣态向糊状转化,粘度显著增大。

4.2.1 低Si+Ti冶炼

高炉低硅钛冶炼技术是钒钛磁铁矿高炉冶炼生产的一项新技术,因高炉冶炼钒钛矿的特殊性,入炉原料中含有大量的二氧化硅,在高炉内Si和Ti都是较难还原的元素,其还原都需要消耗大量的热量,因此铁水中[Si+Ti]值是判断高炉炉温的发展趋势。低[Si+Ti]冶炼不仅可以降低高炉焦比、改善铁水质量,降低炉前劳动强度,同时还可以减少后续炼钢氧气和熔剂的消耗、缩短冶炼周期、延长炉衬使用寿命。而在后续的转炉提钒工序,低[Si+Ti]铁水对提钒影响较大,显著增加钒渣中夹杂相金属铁(MFe)含量,钒渣中MFe含量与铁水Si含量的呈“U”型对应关系,应将钒渣中的SiO2含量控制在15-20%之间,使得钒渣中夹杂相金属铁处于较低水平。

4.2.2 铁水铬高

含铬型钒钛磁铁矿中Cr2O3含量较高0.5%左右,Cr2O3作为一种高熔点物质,其熔点高达2435℃,不仅在高炉炼铁过程中会极大的恶化高炉软熔带、滴落带和渣铁盛聚带的熔渣物理化学特性,而且在后续转炉提钒过中对钒渣的物料化学特性也影响较大,影响整个高炉提钒流程。攀枝花红格矿区的含铬型钒钛铁水中[Cr]含量与[V]含量相当甚至高于[V]含量。由于[V]和[Cr]两种元素在化学周期表中的位置非常接近,在转炉提钒过程中铁水中的[Cr]很容易与[V]一起被氧化而进入钒渣,使得钒渣中的(Cr2O3)含量达到5%以上,增加了钒渣的熔点,易导致“渣干”带铁。

图1 钒渣中夹杂相金属铁

4.3 氧化率低

转炉提钒过程钒氧化率越高,氧化越彻底,半钢残V越低,相应的钒回收率越高。德胜钒钛炼钢厂提钒转炉底吹供气元件服役时间较长,且一直采用毛细管式透气砖,实际使用过程中易出现堵塞、侵蚀等不受控现象,与炉龄也不同步,导致复吹强度小,底吹气体从底枪喷入熔池向上运动带动钢液运动过程中,存在流动死区,炉内反应动力学条件不够,导致钒氧化率低。

5 提高措施

5.1 先提钒后脱硫

按照年产300万吨钒钛铁水,实施先提钒后脱硫可增加钒回收率为:

①高炉渣中V2O5

300(万t)*20%(实施比例)*0.7%(铁水带渣量)*0.4%(高炉渣V2O5含量)*78.5%=13.36t

②脱硫氧化烧损

300(万t)*20%(实施比例)*0.015%*1.6%(钒金属氧化产渣系数)*78.5%=114.48t

③提升钒回收率为:

5.2 调整冷料结构

在提升高炉钒钛矿入炉比例与强化冶炼实施低[Si+Ti]工艺的背景条件下,铁水成分发生了较大变化,铁水Si含量由0.28%降至0.15%以下,铁水Cr含量由0.15%上升至0.30%左右,形成了低硅高铬铁水。在后工序炼钢提钒环节,氧化低硅高铬铁水生成了较少的SiO2与较多的Cr2O3进入了钒渣。SiO2是钒渣中低熔点硅酸盐相的组成部分,Cr2O3是钒渣中高熔点尖晶石相的组成部分,低熔点相的减少与高熔点相的增多导致钒渣熔点升高,钒渣粘度增大。针对低硅高铁铁水,我公司通过压制工艺制得河沙铁皮球提钒冷却剂,冷却剂种类及冷料结构按照下表2执行:

表2:冷却剂种类及冷料结构

|

加入方式 |

冷料结构 |

|

|

铁水条件 |

生铁 |

河沙铁皮球 |

|

Si+Ti≤0.15%;铁水温度≤1260℃ |

/ |

2.0t/炉 |

|

Si+Ti≤0.15%;铁水温度>1260℃ |

<1.0吨/炉 |

1.5-2.0吨/炉 |

|

Si+Ti>0.15%;铁水温度≤1260℃ |

<1.2吨/炉 |

1.5吨/炉 |

|

Si+Ti>0.15%;铁水温度>1260℃ |

1.5-2.0t/炉 |

1.0-1.5吨/炉 |

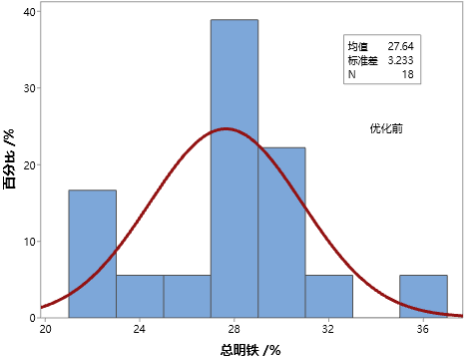

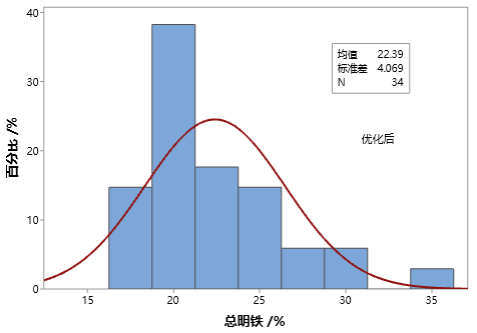

通过对提钒冷料结构的调整,有效控制了钒渣渣态。对比提钒炉优化前后钒渣(入库)的数据,在同样生产条件下(铁水V为0.32%)对比结果如下图2所示。由图可知,提钒冷料结构优化后钒渣的明铁含量降低明显,由平均为27.64%降低到22.39%。

图2 钒渣中MFe对比

5.3 优化底吹工艺

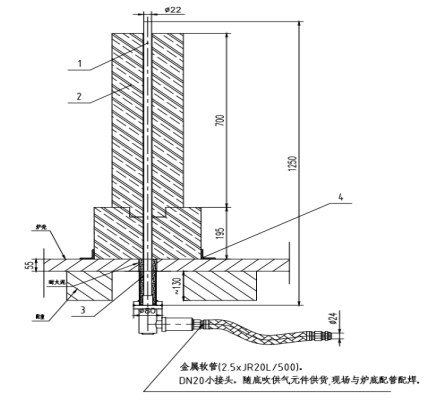

为提高提钒炉复吹冶金效果,德胜钒钛炼钢厂于2020年6月份在提钒炉中修换炉期间将原先的毛细管式透气砖改造为外径¢22mm环缝式透气砖,如下图3所示:

图3 提钒炉底吹供气元件装配图

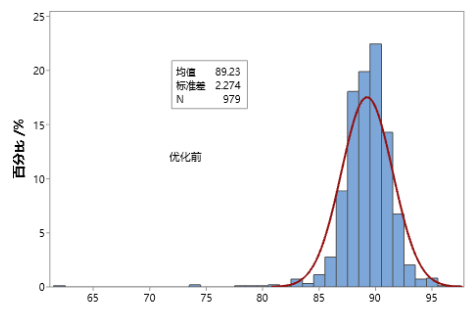

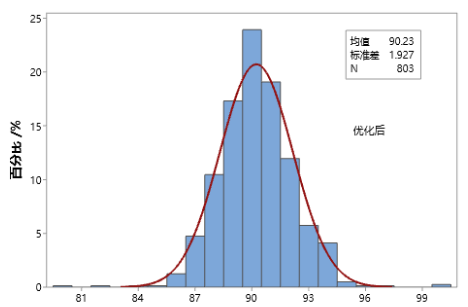

底吹元件改造后,复吹强度增大,极大地改善了炉内反应动力学条件。在顶吹流量为11000~15400m³/h、底吹供气强度为0.05-0.08m³/(t·min)条件下,对比了底吹工艺优化前后的数据,其中优化前数据979炉,冶炼时间为2020年01月-04月;优化后数据803炉,冶炼时间为2021年01月-04月,钒氧化率指标对比如下图4所示:

图4 钒氧化率对比

由图可知,底吹工艺优化前,钒的氧化率平均为89.23%,分布比较分散;底吹工艺优化后,钒的氧化率平均为90.23%,分布比较集中。半钢平均残V由优化前的0.035%降低至优化后的0.033%。由此可见,强化了提钒炉的底吹搅拌,半钢钒含量有所降低,有利于钒渣中钒含量的提高。

5.4 其它工艺优化

(1)每班安排提钒炉测零位,在翻钒渣兑铁后进行测量,及时修改液面标高;

(2)优化出钒渣频次,由原先的每2炉一出调整为每3炉出一次钒渣;

(3)适当增加出钒渣炉次提钒温度5-10℃。

6 结 论

通过减少脱硫工序钒损、调整冷料结构、优化底吹工艺及加强相关措施管控力度等手段,钒渣品位较优化之前提升0.47%,钒渣中夹杂相金属铁含量显著降低,由之前的27.64%降低到22.39%;钒渣氧化率由之前的89.23%提高至90.23%,炼钢工序钒回收率由之前的78.50%提高至82.52%,进一步扩大了钒渣效益。

参考文献

[1] 赵进宣,肖峰.环缝式底吹供气元件在铁水提钒中的应用[J].钢铁,2022,57(08)

[2]李志丹.川威集团炼钢厂提高提钒钒回收率工艺实践[J].四川冶金,2013,35(04)

[3]张大德,张玉东.攀钢转炉提钒冷却制度的确立[J].攀钢技术,1999,2(3):11-15