陈小平1 廖运友2 盛国华2 李树璋2 吴从方2 谢高峰2

(1.上海联顺实业有限公司,上海 202150; 2.盐城市联鑫钢铁有限公司,江苏 盐城 224145)

【摘要】 烧结生产节能减碳相对节能减排更加具体化和可视化。 联鑫钢铁在烧结工序节能减碳方面开展了探索与实践,采取了一系列节能减碳技术措施,在2 号烧结机取得了较好的经济效益和明显的减碳效果,每年可减少CO2排量 8.58 万t以上。 总结了在技术措施实施过 程中遇到的一些问题及其解决措施,在成熟技术的基础上结合公司的实际情况,进行了技术创新和改进,烧结节能减碳取得了显著成效。

【关键词】 节能,减碳,工艺,实践,改进

2020 年、2021 年连续两年国内粗钢产量突破10亿t,占世界粗钢产量的 60% 。 钢铁行业是能源消耗和污染物排放大户,已成为大气污染防治重点行业。 烧结能耗占总流程能耗的12% 左右[1] ,其中煤粉(焦粉)消耗和电耗分别占烧结工序能耗的 85% 和 6% 。

随着对烧结工序在节能减碳方面的关注度越来越高,尤其是在向世界做出 2030年实现“碳达峰”和 2060年实现“碳中和”的承诺后,国内对烧结工序节能减碳进行了一系列的探索与实践,如采取兰炭替代烧结煤和焦粉工艺[2] 、烧结富氧点火[1] 、负压点火[3⁃4] 、 厚料层烧结[5⁃6] 和燃料分级[7]等。 但由于烧结生产是一个复杂的动态系统,上述单一技术均有其局限性。

盐城市联鑫钢铁有限公司(以下简称“联鑫烧钢铁”)是一个以长流程为主的大中型钢铁企业,结工序能耗一直备受公司关注,受各方面因素的影响,其能耗下降空间有限且可持续性欠佳。 为此,公司制定了节能减碳的相关政策和要求,基于公司和烧结工艺的实际情况,率先对烧结工序节能减碳技术进行了系列研究,制定了相关措施并取得了显著效果,为公司长期稳定发展提供了技术支撑,并为长流程钢铁企业可持续发展和创新发展提供了新的思路。

1 工艺设计方案

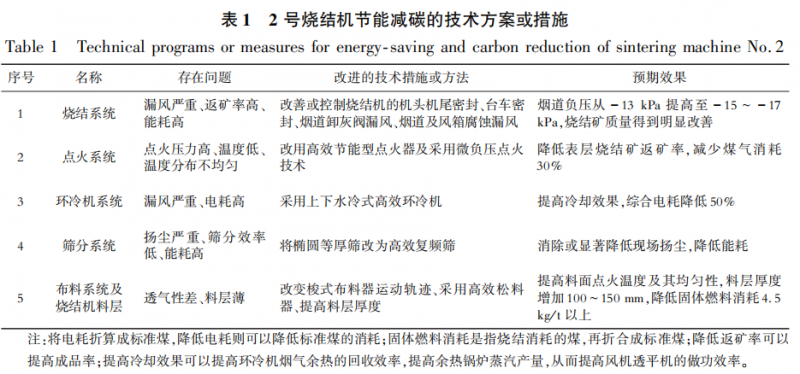

联鑫钢铁2号烧结机是 198m2带式焙烧机,由中钢石家庄工程研究院设计,目前投产年限超过7a。 鉴于设计初期条件限制及投产年限长,当前台车老化开裂、滑道密封和机头机尾漏风严重;传统环冷机变形严重、密封效果差、故障率高,造成扬尘及余热回收效率低;烟道腐蚀严重致漏风严重;椭圆等厚筛的筛分效率低、能耗高;传统点火器能耗高。 通过对烧结机现有状况的系统评价与研究,进行了各方面的改进和完善,以达到节能减碳的目的。 具体实施方案如表1所示。

2 探索与实践

2.1 烧结系统的漏风治理

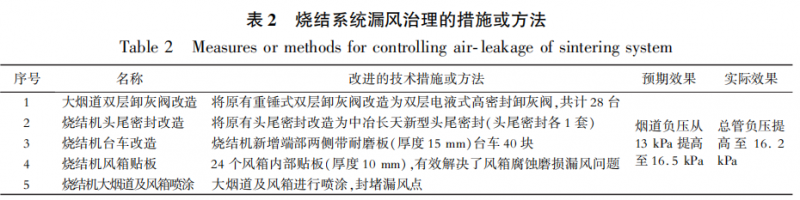

烧结系统漏风主要受装备质量水平、设备维护与保养水平和生产环境或条件等制约,其治理是一个长期持续的过程[8]。2号烧结机机头机尾密封差、台车变形严重、滑道密封效果差、烟道与风箱腐蚀及漏风严重等,导致烧结系统漏风严重,烟道系统负压低、能耗高、烧结矿返矿率高(主要是烧结矿强度低所致)。 为此,制定了相应技术改造措施,实施后烧结烟道系统负压明显提高(如表2所示),有利于改善烧结矿质量,降低煤耗。

2.2 点火系统升级改造

为解决点火系统点火温度低、温度分布不均匀及点火压力高等问题,对点火系统进行了技术升级改造,具体情况如下:

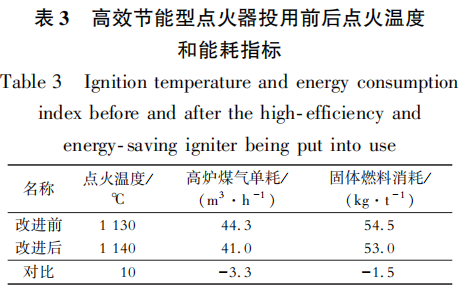

(1)传统点火器改为高效节能型点火器传统点火器存在台车两侧点火温度低而中间高、点火器烧嘴容易堵塞及煤气燃烧不充分等问题,造成表层烧结返矿多。 为解决这一问题,采用高效节能型点火器,其烧嘴为旋切式,增大了煤气与空气的接触面积,煤气燃烧更充分;旋切式烧嘴拆装简单,易定期清理,杜绝或减少了堵塞。高效节能型点火器投用后,点火温度升高了10 ℃ ,能耗指标均有所改善,如表3 所示。

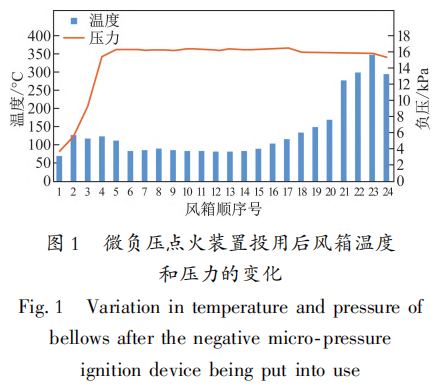

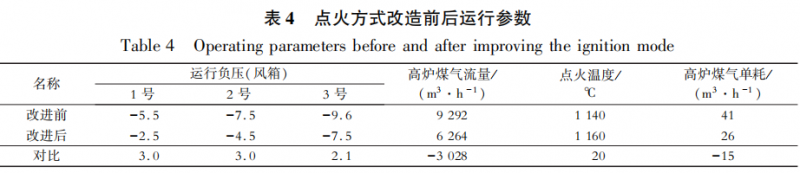

(2)传统点火方式改为微负压点火微负压点火装置通过新增负压控制阻流板,对烧结过程中风量进行合理控制,并在1 ~ 3号风箱每个支管上增设一套电动切断阀,达到风箱之间及时切换通风,同时将1 ~3号风箱运行负压数据引入主控室进行远程调控,实现烧结机微负压点火生产。 该装置投用后,可在生产过程中形成稳定可靠的微负压点火模式, 实现了气、 物分离[3],满足厚料层工况条件下的良好透气性,同时提高了烧结生产的稳定性和可靠性,节约能耗,降低生产成本,各运行参数如图 1和表4 所示。

2.3 环冷机升级改造

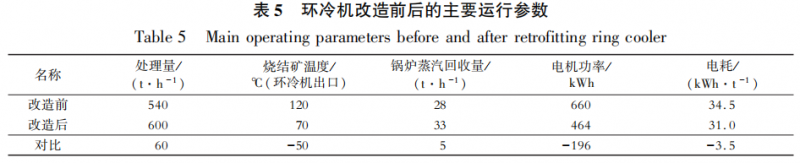

原有环冷机的密封效果差(机械密封)、冷却效果差、噪声大、电耗高且故障率高(容易变形),而现有中冶长天高效节能型环冷机的密封效果好(液密封)、冷却效果好、噪声小、电耗低和故障率低(轨道滑道采用同轴式,运行过程中不易变形)、检修方便快捷(模块式结构、拆装简单)。 高效节能型环冷机投运后,烧结矿的出矿温度从120 ℃ 降低到 70 ℃,锅炉蒸汽回收量增加5t /h, 电耗降低 3.5kWh /t(详见表 5),同时解决了无组织排放的问题[9],具有良好的经济效益和社会效益。

2.4 筛分系统升级改造

筛分系统原先采用椭圆等厚筛,筛分效果差、电耗高、环保效果差、维修频率高、工作量大;改用高效节能型复频筛后,除消除了椭圆等厚筛的不利因素外,还具有维修简单、噪声小、密封效果好、电耗低等特点。 原椭圆等厚筛使用时,整个筛子(筛 体和筛板)振动;节能型复频筛使用时,筛板振动、 筛体不振动,振动所需负荷减小。 原 4 台 90 kW 的电机更换为10 台 7.5 kW 的电机,每年可节约电耗约 225.72 万kWh ,节约标准煤 277.6t。

筛分系统升级后,铺垫料粒级从10 ~20 mm减小为 5 ~15 mm,厚度保持不变(小粒度绝对数量的增加弥补了大粒度的减少量),筛分效果好,料层的透气性改善,烧结矿层的温度上升速率增加,有利于生成铁酸钙系液相[10⁃11],提高了烧结矿转鼓强度,从而提高了烧结矿成品率,达到了降低固体燃料消耗和节电等目的。

2.5 强化偏析布料和厚料层烧结

2.5.1 强化偏析布料

偏析布料要解决的问题是烧结台车的边缘效应和台车中间料层的自动蓄热问题。 强化制粒后没有采取偏析布料就会出现靠台车两边的料层透气性好、烧得快,烧结矿强度差等问题;而中间料层由于自动蓄热作用,机尾断面红火层的厚度超过料层厚度的2 /3,料层透气性差、烧得慢,烧到机尾还在烧。 已有的研究证明[12],厚料层烧结的表层温度为1100 ~ 1200 ℃ ,由于蓄热作用下层的温度高达 1600 ℃ ,发生过烧,导致成品矿强度 低、产量低,故强化制粒后需进行偏析布料以解决 烧结机的边缘效应和自动蓄热问题。 烧结生产的偏析布料普遍存在两方面问题: 一是圆辊布料器上方的料仓内有堆尖,造成偏析 布料不起作用;二是九辊偏析布料器的角度不合 适起不到筛分作用。 因此对梭式布料机及九辊偏 析布料器进行可视化监控,有利于强化偏析布料。

对偏析布料的效果进行检查和监督,可通过 布料器台车上的观测仪进行观察分析,布料效果 一般显示在主控室的屏幕上;还可通过机尾断面 红火层的状态判断分析边缘效应和红火层厚度是 否超过料层总厚度的1 / 3,及时发现、及时调整和 改进。

2.5.2 厚料层烧结

厚料层烧结主要通过提高烧结过程中的蓄热能力,达到降低碳消耗的目的,同时降低表层烧结返矿量,提高烧结矿还原性;烧结料层厚度、配碳配水和混合料透气性是烧结生产的主要工艺参数,料层厚度是基础,配碳配水是保证,混合料透气性是关键。 料层厚度在烧结生产中既影响固体燃耗,也影响透气性、垂直烧结速度和强度。 如果料层透气性差,只有通过强化制粒等举措来改善料层的透气性,才有提高料层厚度的可能;有条件时,应最大限度提高料层厚度,进一步降低烧结生 产的固体燃耗。

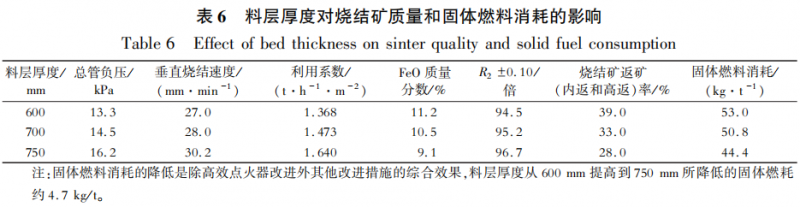

联鑫钢铁2号烧结机 600、700、750 mm厚料层的烧结试验结果如表6 所示。 可见料层厚度对烧结矿消耗和质量影响显著,在提高料层厚度的同时应采取措施改善料层透气性,确保厚料层烧结工艺得以持续实施。

(1)改善原始料层透气性

①适当提高生石灰比例,改善料层透气性。 近年来随着国家环保政策日趋严格,公司石灰石 粉的采购量明显增加,导致石灰石在烧结配料中的比例偏高,混合料制粒效果变差,影响了料层的透气性。 因此,加强进厂原料质量管理,降低石灰石含粉率,将生石灰配比从 3.5% (质量分数,下同)提高到 5.0% ,取得了较好的效果。 但随着生石灰配比的逐渐增加,料层透气性的改善效果越 来越不明显,达到 6.5% ~7.0% 且取消石灰石粉时,料层透气性还有一定程度的下降。 其根本原因是:在生石灰配比不高的情况下,增加生石灰的配比,生石灰亲水胶体作用和凝聚作用加强,增强了料球强度和密度,增加湿容量,减少料球破坏; 在生石灰配比增加到一定程度后,其消化后比表面积急剧增大且激烈释放出消化热,引起水分激烈蒸发,料球因体积膨胀而破碎,反而恶化了料层透气性。

②配加6% 的红土镍矿,改善料层透气性。红土镍矿(属于褐铁矿)烘干后,其含水量(主要是结晶水)仍达到 20% 左右,具有良好的黏结性和亲水性,制粒性能好,改善了料层的透气性。 同时因红土镍矿属于难分离的多金属共生矿,价格便宜且对改善铁水质量、提高钢材成品质量有较 大的作用[13⁃15]。 因此,配加一定比例的红土镍矿具有改善料层透气性、降低成本和提高产品质量 的三重作用。

(2)采用垂直松料器改善料层透气性

实现厚料层(大于 650 mm) 烧结后,不少企 业为了改善烧结料层的透气性,台车布料后加设 了水平松料器,其改善透气性的效果不是很理想。

试验研究发现[5] ,厚料层烧结加设垂直松料器改善料层透气性的效果较好, 有效风量提高了30% ~ 45%,垂直烧结速度提高了14.5% ~ 23.6% ,成品矿的转鼓指数提高了1.17% ,降低 固体燃耗0.5 kg /t,该举措具有较大的推广价值。

(3)合理的垂直烧结速度

合适的配碳配水是形成合理的水分冷凝带(过湿层)和燃烧带宽度、减少阻力、提高垂直烧结速度的关键措施之一。 试验研究发现[16] ,随着负压的提高,气体瞬时流量增大,垂直烧结速度加快,通过调节负压可以改变烧结过程中各时间段或各个带的烧结速度。

联鑫 2号烧结机的生产实践表明,料层厚度从 600mm 提高到 750mm,平均每提高100mm料层厚度可降低固体燃耗3.13kg/ t。

3 效果分析

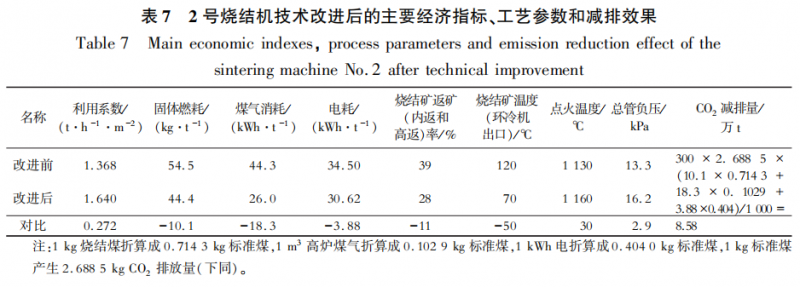

联鑫钢铁 2号烧结机采取烧结系统漏风治理,点火系统、筛分系统和环冷机等设施升级改造,布料系统和料层厚度的工艺改进等一系列技术措施后,取得了良好的经济效益和较好的节能 减碳效果,如表7所示。

(1)烧结系统的漏风治理措施得当、效果显著,烟道负压从 13.3 kPa 提高到16.2 kPa(表2), 对改善烧结矿质量和降低烧结返矿率有显著效果。

(2)采用微负压点火技术生产后,高炉煤气单耗降低 15.0 m3 / h(表 4),年节约成本375万元;备品备件每年节约20万元;维修成本和强度下降。

(3)采用高效节能型环冷机后,现场环境得 到明显改善,无肉眼可观测扬尘;锅炉蒸汽回收量增加了5t /h,电耗降低了 3.5kWh / t(表 5)。

(4)采用节能型复频筛,将原4 台 90kW 的振动筛电机更换为10 台7.5kW的电机,每年可节约电耗约 225.72 万 kWh,节约标准煤277.6t, 减少 CO2排放量692.06t。

(5)采用“改善原始料层透气性” “强化偏析 布料”和“提高料层厚度”等技术措施后,垂直烧 结速度显著提高,烧结矿返矿率显著降低,固体燃 料消耗降低 10.1 kg / t(表 7),具有良好的经济效 益和社会效益:年创造经济效益 9090 万元(烧结 矿年产量 300 万t,烧结煤价格1500 元/t)。

4 结论

(1)烧结系统漏风治理后,烟道负压从13.3kPa 提高到16.2kPa ,对改善烧结矿质量和降低烧结返矿率有显著效果。

(2)烧结工序通过节能减碳技术创新后,取得了良好的经济效益和较好的节能减碳效果(节约固体燃料10.1 kg /t,节约电耗3.88 kWh/t,节约煤气 18.3m3 /t,减少 CO2 排放量8.58 万 t/ a)。

(3)烧结工序节能减碳是一项长期的工作,需要不断的实践和创新,为节能减碳探索出一条更好的技术路径,为尽早实现“碳达峰”和“碳中和”做出贡献。

参考文献

[1] 张俊杰,裴元东,龙红明,等. 中天钢铁烧结富氧点火研究与应用[J]. 中国冶金,2021,31(8):54⁃55.

[2] 宁晓均,党晗,张建良,等. 低阶煤热解与兰炭生产工艺研究进展[J]. 钢铁,2021,56(1):1⁃11.

[3] 王威. 烧结微负压点火实践与改造[J]. 自然科学,2017,22(2):256.

[4] 刘震,蒋丽荣,文小平,等. 某进口镜铁精矿的配矿及冶金性 能试验研究[J]. 烧结球团,2021,46(6):34⁃42.

[5] 田发超,张克诚. 改善高料层烧结过程透气性的新技术研究[J]. 涟钢科技与管理,2007(3):1⁃3.

[6] 张建良,阚永海,张士军,等. 全活性石灰强化烧结技术在超厚料层中的应用[J]. 钢铁,2020,55(8):5661.

[7] 李吉能,罗英杰. 一种烧结燃料分级分加的低碳环保高效烧结方法与流程:200910136016.4[P]. 2020⁃05⁃05.

[8] 卢兴福,刘克俭,于耀涛,等. 烧结机头尾端部密封技术改进与应用[J]. 烧结球团,2020,45(3):8⁃12.

[9] 谢世冠. 环冷机漏风率测量方法研究及计算程序开发[J].烧结球团,2021,46(6):49⁃54,68.

[10] 胡长庆,韩涛,师学峰. 含铝铁酸钙 CFA的生成行为[J].钢铁,2020,55(8):70⁃74.

[11] 李建,毛晓明,彭新. 微观性能对烧结矿低温还原粉化的影响[J]. 钢铁,2018,53(8):15⁃20.

[12] 梁雪梅,朱德庆,姜涛,等.烧结节能技术现状与发展[J]. 烧结球团,2000,25(4):1⁃4.

[13] 廖运友,石永敬,陈小平,等. 烧结配加红土镍矿对生产高强钢筋的影响[J]. 内蒙古科技,2019,38(3):149⁃156.

[14] 薛钰霄,潘建,朱德庆,等. 红土镍矿烧结节能降耗技术研究及应用[J]. 中国冶金,2021,31(9):92. ⁃97.

[15] 戴晓天,周和敏,李卫,等. 合理利用资源开发节钒型含镍铬HRB500E 钢筋[J]. 钢铁,2016,51(1):76⁃81.

[16] 许斌,常亮亮,姜涛,等. 合理垂直烧结速度的研究[J]. 中南 大学学报(自然科学版),2007,38(2):245⁃250.