李容成

(江阴兴澄特种钢铁有限公司,江苏 无锡 214400)

[摘 要] 本文对江阴兴澄特种钢铁有限公司1280m3 高炉快速休复风的实践情况进行了介绍,对高炉快速休复风的操作要点和注意事项进行了阐述,对快速休复风的难点问题进行了分析,并总结了高炉复风后的炉况恢复情况。实践证明,通过高炉休风时取消净焦、提高焦比,加快渣铁排出速率,复风时加大初始风量等一系列操作措施的实施,明显缩短了复风后高炉炉况的恢复时间,实现了高炉快速休复风的攻关目标。快速恢复后1280m3 高炉炉况稳定顺行,降低了高炉的运行成本。

[关键词] 高炉;休复风;炉况;稳定顺行;净焦

0 引言

江阴兴澄特种钢铁有限公司(以下简称兴澄特钢)1号高炉容积为1280m3 ,于2015年开炉,至今高炉运行情况相对稳定。为配合炼钢生产计划以及高炉设备检修和隐患处理,1 号高炉需制定 6 至 12小时的休风检修计划。以往高炉 6 至 12 小时的休风须使用休风料,高炉休风料由轻负荷料+净焦+轻负荷料+正常料组成,高炉复风后2到3小时炉内净焦反应,导致炉温偏高、铁水硅含量高,增加了炼钢的生产负担。同时由于铁水炉温偏高,需要大幅减少喷煤量去应对净焦反应,平衡炉温。而净焦到达风口燃烧反应,高炉难免会出现高风压、高压差、高炉温,造成炉内料柱透气性、透液性变差,同时容易引发料柱管道或悬料事故,给高炉炉况恢复带来困难。这不仅影响了高炉的产量,而且因炉前渣铁流动性差,增大了炉前的操作难度。高炉风量、氧量、炉温恢复至正常冶炼水平需要 6 到 8 小时,时间较长,导致高炉生产效率降低、运行成本升高。

本文以兴澄特钢 1 号高炉休复风实际操作情况为例,探索了高炉休风取消净焦与复风后恢复至正常冶炼水平的相关性,并围绕高炉休风取消净焦的方案提出了一系列配套操作措施,并对复风后高炉炉况恢复情况及注意事项进行了归纳和总结。

1 休风对高炉生产的影响

高炉冶炼是按照一个长期连续、不间断循环的一系列理化综合反应体系进行工作的一个过程。高炉从正常生产到休风,再从休风到复风以及复风后的炉况恢复过程,都必然伴随着炉内煤气流场和温度场等异常变化,以及能量重新分布的过程,容易发生炉内煤气运行失常事故[1] 。休风对高炉生产的影响主要体现在以下几方面:

(1)对高炉热量的影响。高炉在休风期间,仍有大量剩余焦炭在风口区位置,这部分焦炭不能充分燃烧,高炉很快就失去了热量补充。炉内现存的热量会随着休风时间的延长而不断流失,休风时间与炉内热量流失有着紧密的关联性。随着温度的持续走低,炉内料层滴落带减少直至消失,软熔带厚度不断增加,使得料柱整体透气性降低,导致料层煤气通道逐渐消失。高炉复风时煤气通道需要再次形成。

(2)对炉缸铁水环流的影响。高炉休风后,内部相对静止,受炉料重力的作用和影响,料柱会下压,在炉缸形成囤积,这在很大程度上阻碍了炉缸内铁水环流,炉缸砌筑材料受侵变质现象加剧,会影响到高炉使用寿命。

(3)对高炉生产的影响。由于休风导致炉内热量急剧下降,使得高炉正常的生产计划被延误,铁水产量减少,给企业的生产组织带来一定的影响。

综上所述,必须要对高炉休复风操作工艺进行优化调整,控制整体的休复风时间。在必须休风的情况下,尽量减少复风后高炉恢复到正常运行所需要的时间,降低休风整体损耗。

2 高炉复风炉况恢复的注意要点

(1)高炉休复风过程中,低风量条件下是不能喷煤的,另外休风过程中的热量损失会造成复风后高炉内部热量不足,不利于喷煤效果的发挥。高炉喷煤所产生的热效应并不是实时体现的,喷煤产生的热效应需要经过一段时间才能发挥作用,喷煤后炉内温度要经过从高到低、再到高的一个过程,会增加炉温波动幅度,这对高炉复风后的快速恢复是不利的。

(2)高炉复风时炉内温度比较低,为了防止炉温完全变凉,需要结合现场实际对风速进行一定控制,这就难免要延长高炉复风后的恢复时间,使得高炉生产效率下降。

(3)高炉休复风过程需要经历正常冶炼→休风→送风恢复→正常冶炼几个阶段,此时炉内煤气气流与料柱会发生较大变化。高炉休风期间炉内气流消失,炉料在重力的作用下被压实,料柱透气性变差,炉温降低。因此,在高炉复风及恢复阶段,需要平衡炉内热量、疏松料柱、重新建立合理的煤气流分布、恢复正常的操作参数,使炉况恢复至正常状态[2] 。焦炭是高炉冶炼的基础,不仅起到燃料和还原剂的作用,而且还起到料柱骨架的作用。高炉休复风过程中,如果焦炭加入量和加入方式不合适,往往会引起高炉复风后的煤气流分布失常,炉况异常波动,不利于高炉炉况的恢复。

3 高炉快速休复风的操作要点及注意事项

3.1 高炉快速休复风的操作要点

高炉实现快速休复风,可减少炉况恢复时间、降低铁水含硅量、提高生产效率、降低运行成本。高炉实现快速休复风主要面临两大难点:一是铁水炉温波动,二是料柱透气性变化。针对这两个难点问题,兴澄特钢 1 号高炉优化了休复风操作工艺,实现了1号高炉在短时间内快速休复风操作。

3.1.1 休风操作工艺的优化

(1)休风前的准备。休风前两天须保持炉况顺行,视炉内气流调节的需要,可以适当采取减轻焦炭负荷等方式保障气流相对稳定,并尽可能全风操作,出尽渣铁;高炉加休风料的前一个冶炼周期,要根据入炉原燃料情况调整好渣铁成分;炉温要符合规定要求:铁水物理温度不小于 1500℃,将铁水中Si 元素含量控制在 0.40%~0.60% 范围内,并确保最低不小于 0.30%,最高不大于 0.75%;炉渣二元控制在1.12,使渣铁能顺利的流动。

(2)休风负荷的调整。高炉6到12小时内的休风取消加净焦模式。1号高炉的冶炼周期为6小时,从休风前6小时开始,在正常冶炼焦比的基础上每批料增加5kg/t~10kg/t焦比,这样就可满足高炉复风后料柱透气性的要求和弥补休风期间损失的热量。

(3)休风过程炉前操作。休风前最后一炉铁采用两个铁口重叠出铁,利于渣铁出净,出净渣铁可为炉况快速恢复打下基础。1 号高炉正常风量为3500m3 /min,氧量为 7000m3 /h,顶压为 195kPa,喷煤量为30t/h。当其中一面铁口来风大时,高炉先减风500m3 /min,并逐步将顶压控制在 160kPa,根据炉前铁口大喷情况停氧,并逐步降低顶压直到铁口不喷为止,此时喷煤量退至 15t/h 后继续出铁。当铁口第 2 次来风时,优先堵来风大的一面铁口,另外一面铁口再继续出铁。当铁口再次来风时,风量减至1000m3 /min,顶压设在 30kPa,停止喷煤。根据铁口来风和渣铁排放情况,冷风放风阀采用点动模式将风量减至 600m3 /min,顶压设在 15kPa,此时炉前堵铁口。这时风压大概在20kPa~30kPa,检查风口状况,如果风口没有灌渣,可以一次放风到零。

3.1.2 复风操作工艺的优化

高炉复风初期,由于炉内料柱透气性不好,风量需要根据现场实际情况进行控制和调整,待气流顺畅后可逐步增加风量。同时要根据高炉实际风量,调整装料制度,使炉内煤气流与炉料状况配合合理,为进一步恢复炉况提供条件。

(1)采取不堵风口复风。送风时向冷风放风阀拨风 1000m3 /min,将最后一次送风的热风阀、冷风阀打开后,点动关冷风放风阀至炉内风量 900m3 / min 左右,风压不大于 50kPa,风温要求大于 900℃,并且视复风具体情况补加焦炭和硅石。

(2)送风后迅速进行风口检漏,期间关闭一个炉顶大放散阀,在确认风口正常后立即进行引煤气作业。引煤气作业完成后立即关闭另一个炉顶大放散阀,关闭炉顶蒸汽。此时热风炉尽快引煤气烧炉,以保证热风炉拱顶温度不小于950℃。

3.1.3 恢复阶段操作工艺的优化

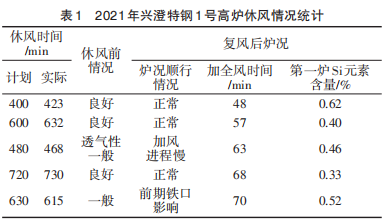

2021年兴澄特钢1号高炉超过6小时的休风共有 5次,最长一次休风达 12小时 10分钟,具体高炉休风情况统计如表 1 所示。由表 1 统计数据可知,通过快速满负荷风量进行复风,能有效缩短高炉恢复过程、提高高炉生产效率,为实现高炉低成本炼铁创造了条件。恢复阶段具体操作工艺如下:

(1)高炉恢复初始阶段,应该保证风量快速满负荷供给。由风带来的动能可以快速冲开气流通道,使料柱松散,有利于下一步快速提升炉温。高炉恢复阶段起始风量使用正常风量的 1/3,此时只吹料柱,不加料。待高炉顶温上升到200℃时,料线开始活动下降,可继续加风至正常风量的1/2,此时高炉顶压随风量增加逐步提高。

(2)送风20分钟,组织炉前打开铁口后,风量加至正常风量的1/2,目的是让风口和铁口上下贯通,排除部分渣铁,改善炉缸透气性,有利于炉缸腾出空间,使炉料顺利下降,为快速加风做准备。铁口大喷后堵口,并按工艺要求逐步加风至正常风量。

3.2 高炉快速休复风的注意事项

(1)休风前保证炉况顺行。高炉实际生产过程中,因高炉生产计划安排的不同,高炉操作参数实际控制也各不相同,这对炉况恢复后的高炉生产效率造成一定差异。因此,尽量在高炉工况稳定的条件下进行快速休复风操作,来调整高炉生产节奏,这有利于高炉的整体恢复和生产顺行。

(2)快速休复风操作中要严格把控炉体设备整体状态。一旦出现炉体设备漏水事件应及时进行处理,严禁出现炉凉或炉缸冻结事故。待休风完成后,将全部出风口封堵,降低炉内的热量损耗。

(3)高炉复风初始阶段要采用大风量送风。加大高炉复风初始阶段的送风量,可有效增加由热风带来的动能和风速,有利于快速冲开炉内气流通道,使物料松散,为下一步快速全风操作创造条件。

(4)高炉复风后一定要及时排出渣铁。虽然在休风期间,炉内状态较为稳定,但仍有部分渣铁会在重力作用下滴落到炉缸中。送风之后尽快打开铁口,这样使得炉缸空间增大,为进一步加风创造条件。

4 结语

高炉休复风操作在很大程度上会影响到高炉能否按照生产计划顺利完成任务。本文以兴澄特钢 1号炉为研究对象,对休复风高炉快速恢复炉况操作进行了具体研究,针对 1号高炉提出了快速休复风方案,该方案减少了高炉复风恢复阶段中的一些不必要步骤,缩短了高炉炉况恢复时间。 经过 1号高炉多次快速休复风实践,基本实现了复风后1 个小时左右将风、氧量加全,使铁水硅元素含量和物理热快速恢复到正常水平。取消休风时净焦的加入,可避免高炉复风后净焦反应引发的炉温波动。复风初期采用大风量送风,可迅速吹开中心气流通道,改善料柱透气性,有利于高炉休风后炉况的快速恢复。由于各高炉所用原燃料不同,炉型结构和容积大小也存在差异,仍需对高炉快速休复风方案在实践生产的应用方面做出进一步研究,这对高炉复风后炉况快速恢复有着重要的指导意义。

参考文献

[1] 王筱留.高炉生产知识问答[M].北京:冶金工业出版社,2008.

[2] 周传典 . 高炉炼铁生产技术手册[M]. 北京:冶金工业出版社, 2006.