董江波

(中钢石家庄工程设计研究院, 河北 石家庄 050000)

摘 要:随着钢铁行业自动化程度的提高,高炉槽上料已经从原来的手动、人工操作转换为自动化、智能化操作,很好地将智能布料控制管理系统应用于生产中。鉴于此,对智能布料控制管理系统的结构、功能等进行具体阐述,并从生产设计的实际出发,简要介绍高炉槽上料仓实施智能布料的应用实例。

关键词:高炉槽上料仓 智能布料控制管理系统 智能化

1系统范围

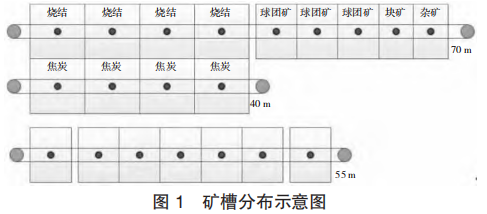

高炉料仓类型分为焦炭仓、矿仓;高炉料仓共 20 个(见图 1);移动布料小车有 3 台(各用 1 个溜槽);小车走行距离分别为 70 m、40 m、55 m。

2 料仓智能布料控制管理系统功能

2.1 动画监控

上位 CRT 站提供强大的监控功能,包括工艺流程监视、料位显示、小车实时位置、操作画面、记录报表画面、通信监控、系统设置等。

工艺流程监视画面显示输料工艺流程的全貌、局部图、工艺流程监视用主菜单等。工艺流程画面的重要作用是可实时显示各设备的状态(运行、停止、故障等),并可在上位画面中用不同的颜色标识出不同的状态(红色表示停止,绿色表示运行等)。操作人员可以通过操作鼠标或键盘,方便、快速地在上位站上切换流程画面,实现工艺流程监视。

2.2 多种控制方式

智能布料系统提供现场本地控制、HMI 远程、HMI 半自动、HMI 全自动四种控制模式,可实现自由切换控制,从而保证布料过程在任何情况下都能正常运行,不影响生产。

本地控制:保留现有遥控或操作箱操作模式。

HMI 远程控制:在现有小车控制箱上添加旋钮开关,可实现布料小车的远程操作,包括点动小车前进、后退、停止等。

HMI 半自动控制:现场切换到远程情况下,可在上位机上选定操作模式为半自动模式,然后选定目标仓,布料小车将会自动走行至目标仓。

HMI 全自动控制:每次更换料种时,在上料之前,通过人工选定上料料种,小车会自动查找该料种对应料位的最低仓,并将其作为目标仓进行下料;当目标仓到达设定高料位时,小车便自动查找下一个相邻同种料仓,以作为下一个目标仓,直到所有相邻同种料都处于高料位后,报警提示停止进料。

2.3 安全联锁

系统可实现运料系统的自动联锁,布料系统设备与运料系统设备均遵循逆料流方向启动、顺料流方向停止的原则。半自动控制情况下,只有当布料系统的布料小车对准目标料仓,布料备妥后,方可发出运料系统启动允许的指令,指令与皮带 ProfiNET 远程 IO扩展模块进行通讯,将运料系统与布料系统进行画面整合(由甲方技术人员配合)。

碰撞联锁:在小车的走行最大位置和最小位置加装限位开关,共设 2 套极限开关联锁,对编码电缆走行定位进行冗余检测,防止碰撞。

检修联锁:每个仓都可以设定为检修仓,在检修仓状态下,小车不会在该仓停车进行下料。

堵料联锁:在布料小车两侧溜槽和顶部漏嘴处安装堵料开关,在下料过程中,如果检测到堵料开关信号,上位机则会提示异常报警,甚至会联锁停机。

高料位预警:增加安全联锁功能,当料仓达到高料位之后,上位机提供报警。

布料小车故障预警:在自动运行状态下,布料小车如若异常运行,上位机会提供报警,紧急情况下则会联锁停机。

需要注意的是,以上联锁均可解除。

2.4 系统设置

料仓刹车值设置。由于现场小车在走行过程中溜车和皮带拉力等情况会发生不断变化,用户可通过调整小车在各个料仓的左右刹车值来确保小车的精准定位。当小车超过目标值时,将刹车值调大;当小车不及目标值时,减小刹车值。

下料范围设置。当用户认为系统对料仓范围规划不合理时,可自行修改料仓的范围值,其中包括料仓的最大位置、最小位置、下料位置、最大下料位置、最小下料位置等。

料位值设定。可根据现场实际生成情况设定高低料位限值,也可自行设定高料位和低料位值。料位高于高料位或低于低料位的时候会报警,料位显示为红色。

2.5 其他功能

1)现场料位仪控制接入 PLC 系统,在主控室能准确查看各仓实时料位,并在画面上实时模拟出卸料小车的运行过程和真实轨迹;系统可同时显示中控和现场操作室的通信状态(正常 / 故障)。

2)具有布料小车仓号自动识别功能,可实现无检测盲区、无累计误差的绝对位置检测,无需设定基准位置,上电即可检测绝对位置。

3)布料系统提供下料记录、设备动作日志、远程操作日志、错误日志、料位变化趋势图等多种图形报表,确保作业过程可管理、可追溯。

4)增设视频监控,在布料小车四周增加摄像头,将监控画面传回集控室,实现与上位机动画冗余监视,增加安全保障。

5)保留原小车现场控制功能,由转换开关进行切换,以确保在非常情况下,可由操作工在现场操作卸料小车。

6)当小车受到外力影响或发生机械故障而溜车移动了一定范围时,系统会自动将小车开到原下料点并予以报警提示,防止小车溜出下料点而发生撒料、混料。特别严重情况下(超出下料范围)可联锁皮带停机,并予以报警提示。

7)完成雷达料位计安装及检测。将雷达料位安装到最佳位置,料位实时数据由雷达料位仪进行采集,料位数据是控制下料的最关键数据之一,而雷达料位仪容易出现粉尘干扰、料位变化、反应周期长等异常,所以需对料位数据进行多方式辅助检测,保证料位的准确性。

3 主要硬件指标

3.1 计算机

品牌为戴尔(以下配置仅为最低要求);数量 2 台;CPU 为 I7;内存 16 GB;硬盘 1 为 1 TB+128 GB;显示器为 24″彩色 LCD;分辨率不小于 1 920×1 200。

操作系统为 Windows 7 及以上;编程软件采用上位机经典版 WINCC 7.5+ 博途 V16;满足两台电脑可同步操作、不分主次的操作要求。

3.2 PLC

型号品牌为西门子。采用西门子 1 500,采用模块化和插入式结构;机柜内的模件应能带电插拔而不损坏,而且不影响其他模件正常工作。

每个数字量的 I/O 通道都应是相互隔离的,每个模拟量 I/O 通道都有相应的信号隔离器,且模块AI\AO\DI\DO 点有 15%富余量。

3.3 编码电缆定位系统

编码电缆技术指标要求如下:编码电缆具有阻燃、耐老化、耐寒、耐高温(100 ℃)特性,以及不怕雨水、耐酸碱腐蚀等特点,粉尘区域非破坏性耐用时间>5 年,位置检测精度≤2 mm。

天线箱技术参数:有效接收距离为 3~30 cm。

开关电源技术参数:工业电源用于供给系统定位部分各部件的直流稳压电源,有 +24 V、-24 V、+15 V、 -15 V、+5 V 等 5 路直流稳压输出,功率>75 W。

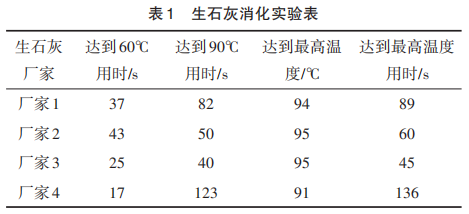

3.4 雷达料位仪

雷达料位仪数量为 20 台,主要用于料仓仓位的测量,尤其适用于高粉尘、高水汽环境。其具体技术指标如表 1 所示。

3.5 软件规格

1)提供一套完整的应用程序软件,包括实时操作系统程序、应用程序和性能计算程序。

2)所有的算法及系统的参数应储存在处理器模件的非易失性存储器内,执行时不必重新装载。

3)监控系统的所有控制、监视、报警和故障的判断等功能,由上位机主机提供,且在 LCD 上显示和监视。

4)顺序控制逻辑采用逻辑图或梯形图的形式进行编辑,并能打印逻辑图。

5)事故报警功能应能使运行人员方便地辨别和解决各种问题。

4 结语

随着自动化程度的不断提高,越来越多的钢铁生产企业更加重视上料系统的智能化。本文的智能布料控制管理系统给高炉槽的上料提供了极大的方便,提高了生产效率,同时也希望能给广大的钢铁一线的从业人员提供相关参考。