户鲁超 孔亚东 贾来辉 朱毅 陈亚春 郑伟

(中天钢铁有限责任公司)

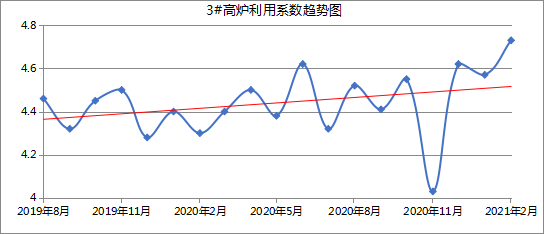

摘要:中天钢铁第一炼铁厂3#高炉有效容积510m3,于2018年12月24日中修后开炉投产。2021年新年伊始,生产势头突飞猛进,谋举措、聚攻坚,不畏险阻,在挑战中抓机遇创造新业绩,该高炉提出以提高利用系数为突破口,瞄准先进,对标找差,探索高炉“高产、优质、低耗、长寿、环保”的生产新模式,眼睛向内,深挖自身潜能,用锲而不舍的毅力,想方设法实现提产降耗创效益的目标。首战实现了开门红的优异成绩,产量指标创历史新高,平均日产达2268.39t,利用系数达:4.73t/m3.d,燃料比:522kg/t.fe,实现了炉况长期稳定顺行、高产低耗的目的,为公司及分厂生产经营建设的稳步推进夯实了基础,为公司南通精品钢二次创业贡献了一份力量。

关键词:利用系数;高产低耗;对标找差;突破

1 前言

本文主要通过对中天钢铁第一炼铁厂3#高炉生产现状进行分析总结,在原有的生产基础上进行改善,强抓基础管理工作,消除了一系列的不利因素,确保高炉稳定顺行,寻找突破口,在确保炉况稳定的基础上,进一步释放产能提升利用系数实现双赢。为了对炉况进行有效预判,提升高炉利用系数,实现稳产高产,3#高炉技术团队采取了多项举措对提高利用系数进行攻关。首先是强化高炉原燃料过程管理;其次是通过对上部装料制度及下部送风制度的合理匹配,为高炉顺行创造条件;另一方面通过对炉型的有效管理及有害元素的控制,为炉缸的活跃程度打下了良好的基础;最后通过优化炉前出铁及加强设备管理,使高炉产量提升明显,高炉利用系数得到了较大的提升,生产指标得到了进一步提高,为公司创造了良好的经济效益。

2 原燃料过程管理

2.1 强化入炉焦炭管理

因集团不自产焦炭,因目前焦炭价格上涨,焦炭来货品种较多,质量不一。对此,高炉安排专人跟踪东焦库焦炭质量情况,根据焦炭质量不同分开入库(表1),将主焦分布在边缘和中心,稳定气流,达到合理搭配入炉的目的,同时根据焦炭性能质量不同及时调整焦炭负荷,减少炉况波动,确保炉况稳定顺行。

表1焦炭品种入库管理

|

库位 |

厂家 |

山西阳光 |

金马能源 |

浙江戈融(高硫焦) |

金昌宏鑫润(二级焦) |

山东潍焦(干) |

陕西黄陵 |

能达焦煤 |

进库总量 |

|

东焦库 |

进库量(t) |

34052.08 |

9684.83 |

11574.17 |

2948.91 |

2284.74 |

5974.76 |

2023.51 |

71399.67 |

|

进库比例(%) |

47.69 |

13.56 |

16.21 |

4.13 |

3.20 |

8.37 |

2.83 |

100.00 |

2.2 入炉矿石质量管理

优化配料结构,是降低炼铁成本的关键,对此,高炉尝试使用多种矿石且高配比生料组织生产,原燃料结构调整为烧结矿60%+球团矿22%+块矿18%,其中球团和块矿又分为主球和主块,块矿比例高达18%,在业界少见。为使炉况稳定顺行,高炉及时关注球团、块矿来货情况,掌握各类球团、块矿性能成分,提前调整熔剂量,优化放料顺序,确保渣系稳定,保证铁水流动性,稳定渣皮,增加矿石焦丁量,改善透气性指数,确保了炉况长期稳定顺行。

图1 球团矿跟踪取样管理图 2 块矿分级入炉管理

2.3 重视筛分及仓位管理

炉料中大粒级或小粒级比例的增加,都会使料柱孔隙度减少,料柱阻损增加,炉况顺行变差,必须严格控制筛分料流大小,减少粉末入炉,从而改善料柱的透气性,为高炉进一步加风提高冶炼强度打下基础。要筛除炉料小于5 mm的粉末,入炉原燃料粒度组成的要求<5 mm的比例要小于3%,5~15 mm的比例要小于30%。根据原料当前现状,严把原料入口关,加强槽下筛分管理,推行“粗粮细做”。加强对球团、块矿清筛频次,振动筛提前空振,使得入炉矿石含粉降低,粒级得到提高,高炉透气性得到改善。通过并控制合理的给料速度,一般规定如下:矿石(烧结矿、球团、生矿)≤13kg/s、焦炭≤10kg/s,槽下筛分粒度达不到要求时,要通过及时调整活动闸板来控制筛速。在保证上料速度的同时尽量减少入炉粉末以改善料柱透气性.。

图3焦炭筛筛面管控图 4块矿筛筛面干净

3 送风制度与装料制度的搭配

3.1 送风制度调整

下部送风制度与上部装料制度的合理搭配,是高炉高产低耗的基础,首先在风量的选择上,解放思想,结合炉料结构和已制定的操作方针,将风口面积由0.1478m2扩大到0.1504m2,即在保证风速的前提下提高了入炉风量又达到了风口圆周工作均匀的目的,调整原则首先是“布局规整”,结合上部调整才能达到实际生产中气流均匀,维持合理的鼓风动能,从而达到“上稳下活”为炉况长期稳定顺行保驾护航。

表2下部风口合理布局

|

风口号 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

风口长度 |

360 |

340 |

360 |

360 |

360 |

340 |

340 |

340 |

340 |

340 |

340 |

340 |

340 |

340 |

340 |

340 |

|

风口直径 |

110 |

110 |

110 |

110 |

110 |

110 |

110 |

110 |

110 |

110 |

110 |

110 |

110 |

110 |

110 |

110 |

3.2 布料制度调整

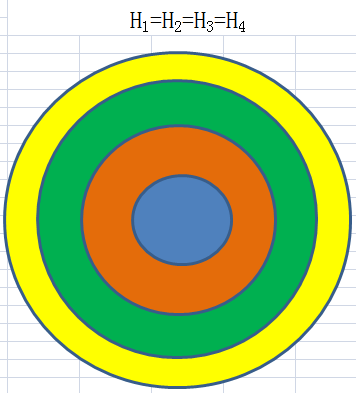

经研究发现,原有的布料制度存在误区,不顾无料钟布料的各个角度之间的间隔是根据等圆环面积的原则,(其本质是等料层厚度布料,)盲目的将各角度之间的差值改为等数值得递减或递进,造成了料面厚度不均,以至于在散料区就出现矿矿碰头现象,最终使高炉产能得不到释放。对此,高炉将圆环等差值布料改为圆环等面积布料,确保圆环各段料层厚度均匀,料制由C340337234231228O340337234231调整为C339337234231227O238336333229达到了预期的效果,煤气利用率维持在44%~46%之间,确保了煤气三次分布合理,促进了高炉的降耗提产,利用系数上升明显。

图5上部布料合理规划图 6高炉气流分布合理

4 高炉炉型及有害元素的管理

4.1操作炉型有效的管控

正常的操作炉型应该是既能维持生产高效、稳定、低耗、优质,又能使高炉有长寿的内型,即内壁表面光洁、下料顺畅,渣皮稳定。维持一个合理的高炉操作炉型,尽量减少炉况波动,是实现高炉长寿的关键。高炉是一个极其复杂的化学反应器,在同一时间起作用的因素很多,炉型变化的形式多种多样,正常渣皮脱落,不会对炉况顺行造成一定的影响,但当发生炉墙粘结或渣皮大面积脱落等炉型变化时,如不尽快采取措施则会造成炉况失常,并对产量造成一定的影响。在为解决炉墙粘结的过程中总结以往多次处理炉墙粘结的经验,总结出一套预防粘结和处理炉墙粘结初中期的方法。首先中心要能吹透,中心吹透,边缘才能稳定,边缘气流不稳也容易出现局部粘结,最后就是出现粘接趋势及时调整,通过布料角度内外小幅搓动或者加减中心焦比例,利用边缘气流的变化,在渣皮粘结初期就解决掉,以免粘结严重使用大动作处理影响高炉指标。

(1)高炉生产中,由于受各种因素的影响,高炉操作炉型会发生变化,非正常的操作炉型会导致炉况波动,进而造成炉况失常,因此高炉应建立起完善的炉型管理体系,综合利用高炉冷却壁温度和热负荷的变化,及时了解炉型的波动及变化,维护高炉操作炉型,有力促进炉况长久稳定顺行。

(2)在高炉日常操作中,要严格控制好炉温、碱度,避免连续高硅低硫操作,重视渣铁的流动性,维持高炉合理的操作炉型;

(3)重视高炉中部调剂,通过调整冷却系统参数来达到及时调整、维护炉型的目的;

(4)经一段时间的强化冶炼后,要适当进行疏导,利用发展边缘煤气流动对炉墙不规则部位进行清理,维持合理的操作炉型。

图7高炉定期处理炉墙粘结物

4.2 排除有害元素的措施

(1)炉温控制:碱金属硅酸盐的还原是一个强吸热过程,反应要在较高的温度下进行,炉温水平控制越高,导致高炉排碱下降,所以,炉温越低越有利排碱,但必须保证物理热。

(2)渣量控制:入炉原燃料带入的碱金属80%以上随炉渣排出高炉,渣量大小对高炉排碱有明显的影响,增加渣量能显著提高炉渣的排碱率。

(3)提高渣中MgO含量:MgO能降低碱金属在炉渣中的活度,适当提高炉渣中MgO含量有利于提高炉渣的排碱能力,改善炉渣的流动性。

(4)降低二元碱度:降低炉渣碱度有利于排碱,这是因为碱金属在中温区的反应为:4K+2SiO2+2FeO----2K2SiO3+2Fe,碱度越低渣中SiO2越高,反应向右进行,增加炉渣吸收碱金属能力。

(5)控制煤气流分布:煤气是有害元素的携带者和传递者,日常生产中,主要以增加风量,打开中心为指导思路,提高中心气流,为通过煤气排碱创造长远条件。

4.3 高炉风量的有效运用

俗话说“焦为骨、风为魂”风太大了超越了炉容允许的极限风量,还是风太小了使高炉奄奄一息,都对高炉的稳定顺行不利,每座高炉都存在一个最佳的风量运行区,使得既有利于高炉的稳定顺行,又有利于高炉的长寿、高产、优质、低耗。高炉正常生产时期风量应尽可能在此范围内运行,以求得最佳冶炼效果,3#高炉始终以风为纲活跃炉缸,以炉缸热量是活跃出来的并不是烧出来的观念,确保炉缸工作长期稳定活跃。

风容比是较早应用于高炉操作的衡量风量水平的操作指标。所谓风容比即入炉风量与高炉有效容积的比值。风容比=分钟风量/有效容积

高炉冶炼一吨生铁的耗风量一般在1000-1500m3/tFe,假定吨铁耗风量为1440m3/tFe,则:利用系数=风容比×60×24/1440=风容比

同样,吨焦耗风=1000×0.933/0.21×固定炭含量×焦炭燃烧率,假定焦炭固定炭含量在85%左右,燃烧率为75%左右,则吨焦耗风约为2880m3/t,那么,冶炼强度=风容比×60×24/2880=1/2风容比

即风容比约等于高炉有效利用系数,约等于1/2冶炼强度,风容比的变化不仅直接影响利用系数,同时影响高炉冶炼强度。

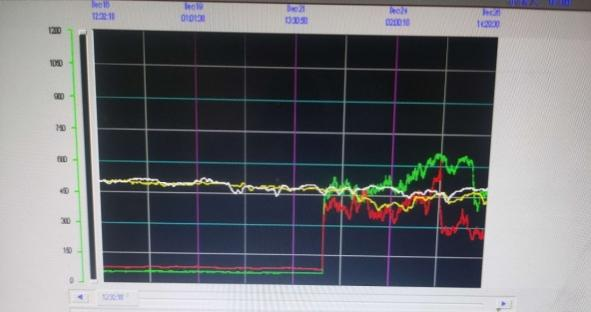

图8高炉下料均匀有序图 图9高炉压量关系稳定

4.4 高炉预判管理,实现炉况长期稳定顺行

炉底炉芯温度是炉缸工作状态好坏的一个重要监控参数,炉芯温度大幅度下降并且持续时间较长,这就代表炉缸工作状态在变差,炉缸不活跃。炉内压量关系和炉况接受风量情况。由于炉缸工作状态变差,高炉炉内主要表现在高炉接受风量能力变差,风量逐步萎缩,风压平稳度变差,时常出现尖峰,料尺时有塌尺现象,透气性指数降低,炉内压量关系紧张,高炉操作难度加大。受此影响高炉产量开始逐步降低。高炉炉缸活跃度下降,中心气流偏弱,长期送风压力偏高,压差高,风量难上。如此往复使得炉缸工作状态进一步恶化。炉缸是高炉生产的“发动机”。

同时高炉操作采取“攻、守、退”措施,还制定了严格的操作方针,要求四班统一操作思路,严格执行低压差原则,防止人为原因造成炉况波动,采取一系列措施来活跃炉缸,由被动不足变为主动舍弃,做到了“何时守、如何退、大胆攻”的预防管理手段,攻守有序,进退有方,使高炉达到了长期稳定顺行的目的,提高了高炉产能和利用系数。

4.5 热制度和造渣制度的调整

炉缸的活跃性管理是保证高炉长期稳定顺行的基础,热制度和造渣制度的合理决定了炉缸工作状态,把生铁含[Si]及铁水物理热作为炉缸热制度的标志。生铁含硅控制在0.25%-0.45%,物理热必须大于1480℃,做到“低硅不低热”,保证铁水物理热充足炉缸活跃的目的。在保证生铁含硫合格的情况下,管控炉渣镁铝比指标,确保渣铁流动性,以达到长期自循环洗炉的目的。

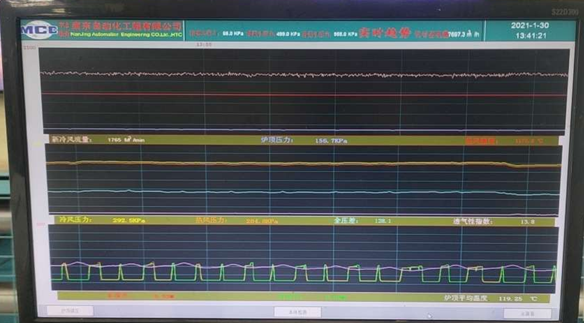

图10炉缸活跃指数

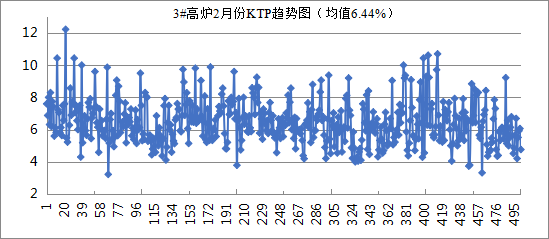

炉缸活跃性指数:以铁水物理热与化学热[Si]之间是否有对应关系衡量物理热是否在正常范围内,结合炉缸活跃性指数,监测炉缸活跃性的变化。物理热指数计算方法:

Ktp=[(tp-1400)2/100]/[Si]

式中tp—物理热,℃;—铁水硅含量(化学热),%;

5 强化炉前与设备管理

5.1 加强炉前作业管理

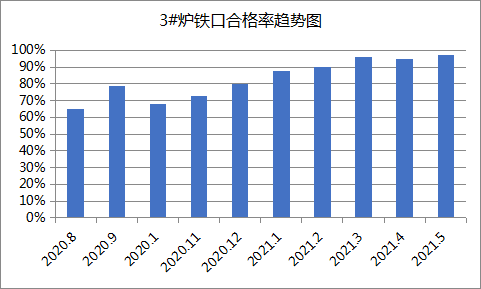

在高冶炼强度的高炉生产时,炉前工作能否有效高效,是否及时出尽渣铁对高炉有着致命影响。渣铁出不好时导致高炉风量不稳,风量的大幅波动必然导致炉缸初始煤气流的分布失常,所有高炉的节奏全部打乱。为不让炉前影响高炉气流的稳定。因此,建立规范的炉前出渣出铁管理制度,是高炉稳定顺行的重要保证,对此,炉前制定以下管理措施:

(1)时间:缩短出铁间隔时间。随着冶强的不断提高,出铁间隔时间由40min缩短至30min,出铁炉次由17炉/天改为18炉/天,加快出铁节奏,真正做到了无间隔出铁,出尽了渣铁,为炉内提供了不断下料空间,提高了利用系数。

(2)流速:控制好铁口孔道。根据下料速度及理论铁量,保证铁水流速不低于2.5t/min。

(3)炮泥:提高炮泥质量,烘烤好铁口,保证炉前铁口“三率”,杜绝断、漏、烧、炮泥现象,确保铁口通畅,渣铁有序排出。

(4)操作:狠抓炉前操作,统一思想、统一操作,稳定打泥量,做好交接班工作,确保铁口连续长期稳定,做到 “粗活细做”,大大提高了铁口合格率,为炉内创造了良好的冶炼条件。

图11 铁口合格率改善明显

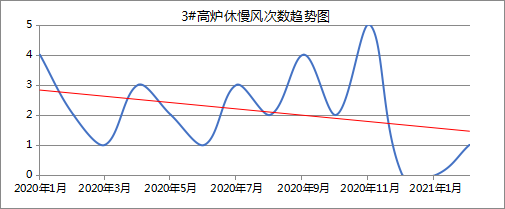

5.2 提高设备管理水平

生产要稳定,设备要先行,休风率和慢风率对炉况顺行和强化冶炼影响重大,设备安全稳定运行是高炉保持高强度冶炼的前提,因此加强设备点检和维护工作至关重要。为提高设备管理能力,重点对以下几个方面提高了管理力度。严格以设备运行绩效为导向,以设备零故障为抓手,确保设备对生产的零影响。通过设备维修承包等措施提升点检、维修人员的主动积极性。严格执行“岗位问责制”,以排查设备隐患及设备问题为导向,全力确保设备稳顺运行。2021年至今高炉设备连续多月零故障,确保了生产连续稳顺,对生产实现了零影响。以炉顶、炉前、槽上槽下、热风炉、渣处理各区域负责人和专职点检为主体,高炉炉长带领各岗位大组长每周实施2次周检,对本高炉范围内设备及现场实施周检,对不符合现场安全、设备、生产、现场5S的问题进行排查,按要求整改,并落实考核。通过车间维保队伍的共同努力,高炉设备及生产均取得了可喜成绩。设备作业率稳步提升,故障率大幅度下降,为高炉长周期稳顺奠定了基础。

(1)大力推进“操检合一”工作,通过岗位员工加强对设备点检,消除设备隐患;

(2)关注煤枪工作情况,确保煤枪头在风口正中央,并保证“均喷、广喷、连续稳定”,有效的改善煤抢烧坏风口小套事故。

(3)推行设备周期寿命管理。严格记录送风装置及煤枪的使用周期和安装日期,对到寿的送风装置利用检修机会全部更换,避免高炉临时休风。

图12高炉休慢风次数明显减少

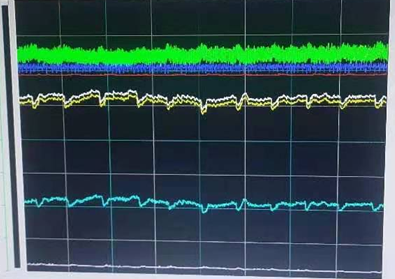

6 效果

通过在原有的冶炼基础上增加的改善措施,保证了高炉长期稳定顺行,使高炉产量上升明显,日均产量由2140t/d上升至2268t/d,利用系数由4.46t/m3.d提高至4.73t/m3.d,燃料比从551kg/t.Fe降低到522kg/t.Fe,实现了良好的技术经济指标,从而大幅度降低了冶炼成本,为公司高质量发展转型升级做出了贡献。

图13高炉利用系数上升明显

7 结语

(1)3#高炉通过加强原燃料管理,在原有的条件下,自主管理,寻找突破,强化基础管理工作,抓好各岗位细节工作,为高炉的稳定顺行提供了基本条件。

(2)高炉上下部制度的合理匹配是创造煤气流合理分布的关键所在,为高炉提高利用系数奠定了基础。

(3)炉前及时出净渣铁是高炉保持高强度冶炼的重要前提,强化炉前作业管理尤为重要。

(4)加强高炉炉型控制,重视炉型的管理,维持合理的操作炉型,是提高高炉利用系数的关键条件。

(5)休慢风率是制约高炉连续生产的重要环节,通过点检制度和检修质量的提升,对制约生产的环节进行改造,设备隐患做到早发现、早处理、早预防,有效的降低了高炉休风率,是高炉高产稳产的重要保障。

(6)提高高炉利用系数属于一项系统工程,环环相扣,密不可分。需高炉本体岗位及辅助系统全力配合、高度重视,方可达到超高冶强的目的。

参考文献

[1] 窦力威. 原鞍钢集团公司,无料钟布料技术要素浅析

[2] 汪周勇,陈克武,刘方利. 湘钢2 号高炉强化冶炼生产实践[J]. 炼铁,2012,31:1.

[3] 刘云彩,高炉布料规律1.2.3.版

[4] 项钟庸. 用炉腹煤气量指数诺模化来指导高炉操作.《钢铁》,2011