宋宗亮,李金钢,慕进文,姜 军,任文卓

(甘肃酒钢集团宏兴钢铁股份有限公司,甘肃 嘉峪关 735100)

摘 要:酒钢炼轧厂现有3座50t氧气顶吹转炉,转炉平均冶炼周期为29.5 min。 针对转炉冶炼周期长的实际情况,根据炼轧厂现有条件,采取优化入炉结构、优化造渣工艺及枪位控制等措施。 生产实践表明,转炉冶炼周期缩短5min,平均降低到24.5min左右,转炉生产效率明显提高,有效促进产能提升。

关键词:50t转炉;冶炼周期;工艺优化;产能提升

1 引言

酒钢炼轧厂炼钢50t 转炉炼钢生产采用转炉-LF精炼-连铸的工艺流程,主要生产建筑钢筋、钢丝绳用钢、焊接用钢等品种。 从2020年以来,随着国内钢材市场行情回暖,酒钢50t转炉生产正在向紧凑式、快节奏、准连续式生产的方向发展。 转炉冶炼周期长、生产效率低的问题,严重制约产能的发挥。 缩短转炉冶炼周期,有利于产能释放,在相同有效作业时间内产量得到提高,经济效益得到提升[1]。

2 转炉冶炼周期影响因素分析

⑴装入结构对周期的影响

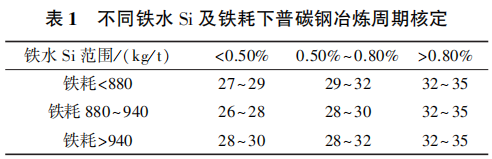

如表1所示,当铁耗<880kg/t 时,相应生铁用量增加到100kg/t 以上[2] ,生铁在炉内经融化→反应,吹炼供氧时间较高铁耗下增加1 ~2 min,且废钢体积大,并造成卡炉口、卡废钢斗的现象,影响冶炼 周期。 但铁耗过高[3](铁耗>940kg /t)时,转炉渣量 上升,对于小型转炉来说喷溅控制难度较大,必须采取双渣操作周期控制。

当铁水 Si≤0.50%,冶炼周期相对较低,主要通过单渣法冶炼降低冶炼周期,但铁耗<880kg/t,使用生铁量增加,转炉吹炼时间会延长1~2 min。

当铁水 Si>0.50%,铁耗≥880kg/t,转炉双渣操作,转炉最低冶炼周期28min;铁耗<880kg/t,使用生铁量增加,转炉吹炼时间会延长1~2min。

另外当铁水 Si>0.80%属于高硅铁水冶炼范畴,此时不论铁耗处于何控制要求,转炉需多次倒渣,冶炼周期将超过 32min。

目前铁水成分波动较大,阶段出现铁水 Si >0.80%、P>0.120%的情况,铁水成分超出冶炼技术要点,执行高 Si、高 P铁水冶炼[4] ,必须采取双渣操作、倒炉等样出钢,另外高 Si、P铁水条件下,转炉终点稳定性下降,终点P 高炉数的增加,倒炉等样、补吹炉次增加,一定程度上影响了冶炼周期。

⑵除上述影响因素外,上下工序配合不好,加废钢兑铁期间出现转炉等废钢、等铁水的现象;50t转炉本身喷溅控制难度较大,加之原料条件波动,铁水硅高、生铁加入量大等因素产生喷溅导致炉口变小;转炉倒炉测温取样期间炉前工测温枪、样勺等准备不充分或炉渣没化好,重复测温取样;转炉终点判断准确度差,多次倒炉提温或降碳;冶炼过程脱除 S、P效果不佳,重复造渣脱除 S、P;工序转换连续性不够,倒炉后等样,出钢前等钢包,出钢后抬炉溅渣不及时;溅渣效果差影响倒渣时间延长等因素均会导致转炉冶炼周期延长。

3 改进措施

3.1 工艺优化措施

⑴转炉入炉结构优化

通过对入炉铁水(尽量使用混铁炉出铁) 和废钢(调整入炉结构,开展以废钢为主的大废钢冶炼冶炼)的精细管控[5] ,使吹炼过程更为平稳。 上炉吹炼模式为下炉吹炼作参考,减少喷溅返干互为反复,使化渣过程更为顺利,保证脱磷效果。 当铁水硅和磷含量发生变化时,混铁炉和转炉提前沟通,明确铁水成分,吹炼时适当修正操枪模式和渣料加入批次,保证冶炼稳定。

当铁水中硅含量变低时,适当减少第一批造渣料的加入量,并减少吹炼过程中造渣料用量和补加渣料的次数,以确保温度。 因为碳、氧剧烈反应期提前,应提前提高枪位,以增加渣中(FeO)含量,防止返干出现。 在改变枪位没有把握时,适当在废钢中配加少量渣铁,渣铁富含 FeO,有利于吹炼前期化好渣。

铁水中硅含量变高时,首先应改变装入结构,减少铁水及生铁用量,提高废钢等冷料的用量。 同时考虑到碳、氧剧烈反应期推后,应适当延长前期压枪时间,防止喷溅,从而导致后期返干。 若后期出现返干预兆,应适当调高枪位,同时可加入适量化渣料,但不可调节过度,以免再次发生喷溅。

铁水中硅含量在铁水入炉之前未知时,第一批造渣料要按铁水中硅含量低的模式操作,根据经验补加剩余渣料。

吹炼末期,可采取降枪提氧压操作快速拉碳(我厂目前采用的是恒压变枪吹炼模式,但是氧压可根据实际操作情况作出适当微调,以利于快速脱碳)。 在炉底正常(炉底不上涨或下降) 的情况下,吹炼末期枪位逐步下降的同时可将工作氧压由 0.85 MPa提高到 0.90MPa 左右[6] ,加强对熔池的搅拌,保证终点钢水成分和温度的均匀,加快拉碳进程,缩短吹炼时间。 该措施还可减少终点炉渣中FeO含量,降低炉渣氧化性,有利于溅渣护炉。 若炉底较厚(炉底上涨),可进一步降低拉碳枪位,使熔池搅拌强度加强,拉碳时间缩短,上涨的炉底逐炉侵蚀直至恢复到正常。 此外,若温度富裕可在吹炼后期采取加入氧化铁皮快速降碳。

通过以上措施,可降低转炉吹炼时间、且转炉一倒率也有改善,从而为转炉不倒炉出钢奠定基础,节约转炉倒炉测温、取样时间。

⑵转炉造渣工艺及枪位控制优化

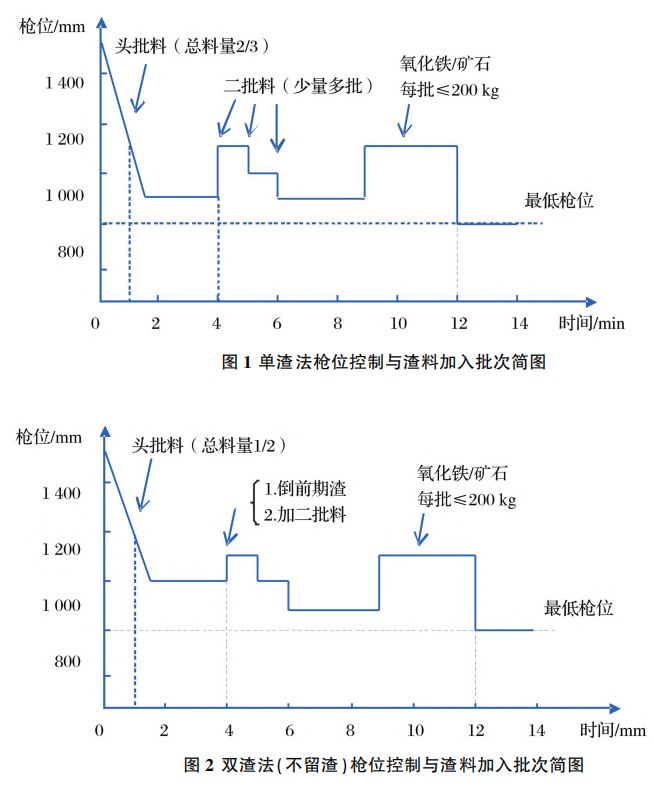

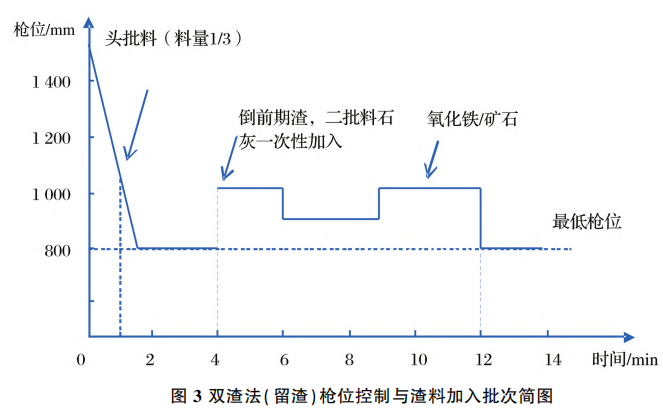

转炉冶炼对吹炼枪位操作的基本规范要求是以基本枪位为主要吹炼枪位,为迅速成渣,在开吹或炉渣返干时,允许适当提高枪位,在喷溅时,允许适当降低枪位,吹炼末期拉碳阶段,要采用低枪位操作,时间不少于45s。

基本枪位为每炉钢吹炼时的常用枪位。 基本枪 位是由氧枪喷头喉口直径确定的,酒钢炼轧厂50t转炉基本枪位应在800~1000mm。 转炉对造渣的要求是初期渣早化,过程渣化好, 终渣化透作粘。 在开吹点火后,一并加入石灰和白 云石,白云石一次性加完,可补加或加少量氧化铁皮 球或矿石用于早化渣。 如图 1、图 2、图3所示,头批 渣料加入量应为总量的1/3~2/3,吹炼过程中,可根 据炉口火焰判断化渣情况和炉内碳氧反应激烈程 度,渣料多批次少批量加入,保证炉内化渣良好[7] 、 温度提升平稳、喷溅返干程度轻微。吹炼过程的调节,一方面是靠枪位,另一方面是靠渣料加入批次。 只有当枪位和渣料加入批次配合精确适当的时候,才能保证冶炼过程平稳连贯、终点命中率高,生产稳定顺畅,所以根据不同的造渣模式对转炉造渣工艺及枪位控制进行优化。通过对造渣工艺以及枪位控制的优化,实际冶炼中,发现终点温度及成分波动幅度较小,转炉一倒命中率提高明显。

3.2 管理环节措施

⑴认真落实生产准备工作

及时清理炉口积渣,方便吹炼时火焰判断。 产前对除尘系统进行确认,确保除尘效果良好,吹炼时烟气外泄轻微,不影响吹炼看火。 炉前炉后设备、器材、物料要充分确认,准备充分,以免耽误时间。

⑵ 混铁炉使用

做好双混铁炉交替使用。 品种钢生产期间铁水分装,稳定铁水成分、温度,减少热装炉次,必须热装时,选择硅含量在 0.3% ~0.6%的罐次进行热装,为吹炼稳定性创造条件。

⑶ 精细管控废钢资源

控制废钢尺寸、减少废钢中杂物过多问题。 一方面,对废钢资源精细管控,自产废钢、生铁块、渣钢渣铁分类堆放,按一定配比入炉。 另一方面对废钢尺寸进行控制,保证加废钢过程顺利不延误时间,大块废钢必须切割成小块才能允许入炉。

⑷合理统筹安排生产流程

在各个炉次生产的过程中,要确保协调性和连续性[8] ,减少天车作业时间。 生产组织时三座转炉兑铁、加废钢过程交错进行,避免出现等铁水、等废钢的现象。 高产时因其中某台转炉冶炼速度跟不上与其对应的铸机拉速需转炉交换对应铸机关系时,提前统筹安排好天车座包和吊包上钢运行次序,避免临时出现等车环节影响整体冶炼进程。

根据每个连铸机的钢包周转时间确定精炼时采用5个钢包、转炉直上铸机时4个钢包作为最低钢包投入个数[9] ,尽量使用周转红包,减少新包使用个数。 将每一个钢包的包号、包龄、烘烤情况、周转时间、离线钢包情况清晰反应在各工序面前,使转炉人员了解钢包包况、钢包出钢温降,吹炼时通过温度控制,使终点温度适应出钢温降,减少因温度不当引起的补吹和倒炉操作次数。

⑸每班组织测液面

当氧枪喷头结构确定以后,在一定氧压、氧流下条件下,只有通过合理地调节喷枪高度才能获得良好的吹炼指标。 当枪位确定得不合理,渣子化不好直接影响去除硫磷效果,甚至会造成泡沫渣溢出和金属喷溅,这样会导致金属消耗增加,并影响终点温度的控制和终点碳的判断,甚至会烧枪或烧坏设备,严重影响生产和安全。 在转炉炼钢整个炉役期,随着炼钢炉次的增加,炉衬由于受到侵蚀不断变薄,炉容不断增大。 因此,每班接班前三炉,安排岗位人员采用标尺定位法对钢液面进行测定,使转炉人员依据测定液面情况确定吹炼基本枪位和拉碳枪位,确保吹炼稳定和提高终点命中率。

⑹加强岗位培训,提高工序转换连续性

冶炼过程每一操作环节的耽误都将引起冶炼周期的延长。 为能有效的将平均冶炼周期降低,必须控制每一步操作环节的时间,尽量减少操作失误,尽可能不耽误时间[10] 。 因此,有必要加强转炉各岗位培训力度,加强各工序间沟通,提高工序转换连续性,使生产过程紧凑、顺行、流畅。

4 效果

⑴通过对影响转炉周期的因素进行梳理分析,优化转炉入炉结构、优化造渣工艺及枪位控制,实施过程 管 理, 实 现 转 炉 冶 炼 周 期 由 原 来 的 平 均29.5min降低至平均24.5min。

⑵通过对冶炼周期进行研究,优化过程控制,实现转炉一倒命中率提升至 90%以上,转炉生产效率明显提高,实现产能提升35 万t,为完成年生产目标打下坚实的基础。

参考文献:

[1] 亓传军.转炉炼钢过程工艺控制的发展与展望要求[J].建筑学研究前沿,2018(28):10.

[2] 曹祎哲,武 波.生铁块加入对转炉吹炼的影响分析 [J].河南冶金,2018,26(01):38⁃40.

[3] 何海斌.转炉低铁水消耗冶炼工艺思考研究[J].中国金属通报,2021(04):17⁃18.

[4] 陈 炼,王 建,陈 永,等. 80t转炉高效冶炼技术研究[C] / / 第十七届(2013 年) 全国炼钢学术会议论文集(A 卷),2013:72⁃78.

[5] 方 文,杨宁川,游香米,等.高效低耗转炉大废钢比技术路径研究[J].炼钢,2020,36(06):8⁃13.

[6] 丛铁地,彭 飞,王甲贵.转炉高强度供氧技术[J].金 属世界,2020(01):51⁃54.

[7] 郑沛然.加速炼钢过程成渣机理的分析[J].四川冶金, 1995(02):33⁃35+32.

[8] 曹志鹏.炼钢-精炼-连铸生产过程优化调度方法研究 [J].冶金与材料,2021,41(03):54⁃55.

[9] 刘 青,田乃媛,侯文义,等.转炉炼钢厂钢包转运的物 理模型[J].北京科技大学学报,1999(04):338⁃341.

[10] 张 垚,史文礼.中小转炉缩短冶炼周期生产实践 [J].天津冶金,2020(04):9⁃12.