徐小伟

(马鞍山钢铁股份有限公司,安徽 马鞍山 243011)

摘 要:针对马鞍山钢铁股份有限公司300t复吹转炉存在顶枪供氧强度偏小、底 吹 强 度 弱、终 渣 全 铁含量高、碳氧积波动大等制约炉机匹配、钢水质量提 升 等 问 题,借鉴国内外复吹转炉经验,在 理 论 计 算、数学模拟研究的基础上,结合现场实际,优化了马钢300t转炉喷头参数,确定了底吹供 气 强 度,对 顶 底 复合吹炼工艺、操作、炉底结构等进行了调整、优化,实现了强底吹下高效吹氧,炉龄超过7000炉,有 效底吹近100 %,终点碳氧积、活度氧、终渣 w(TFe)分别 降 至0.00137、454.8×10-6、16.66 %,磷 分 配 比达124.82,冶金效果显著。

关键词:转炉;复吹;喷头;供氧强度;底吹强度

马鞍 山 钢 铁 股 份 有 限 公 司(以 下 简 称 马 钢)“十一五”技术改造和结构调整炼钢项目分二期完成,一期工程主 要 由2座 KR 铁 水 预 处 理 装 置、2座300t顶底复合吹炼转炉、1座 钢 包 精 炼 炉、1座 RH真空精 炼 炉、2台直弧形高效板坯连铸机组成,于2007年9月 正 式 投 产;二 期 工 程 新 增1座300t顶底复合吹炼转炉、1座 钢 包 精 炼 炉、1座 RH真空精炼炉、1台直弧形高效板坯连铸机,新增转炉2012年建成投产。

2015年以来,随着对大型转炉工艺认识的不断提高,借鉴国内外同类转炉经验,对顶底复合吹炼工艺进行了积极探索与调整,实现了高效长寿复吹,取得良好的效果。

1 顶底复合吹炼存在的主要问题

随着连铸在线调宽技术的广泛应用,转 炉 冶炼周期成为制约炼钢产能释放的瓶颈。与国内外同类型先进 企 业 相 比,马 钢300t转 炉 冶 炼 低 碳钢时,在弱底吹阶段终渣全铁质量 分数超过18.0 %,在缩短冶 炼 周 期 的 同 时,进 一 步 提 高 钢水的品质成为不容回避的现实问题,亟待改进的主要问题如下:

1)顶吹供氧强度小,冶炼时间长,生产效率不高;

2)炉役碳氧浓度积在0.00211~0.00308内波动,后期平 均 值 超 过0.0030,制约部分钢种生产;

3)熔池搅拌力弱,转炉冶炼终点 P、S在渣钢间的分配比不高;

4)转炉冶炼终点钢水活度氧偏高,部分炉次甚至超过1000×10-6,残余锰含量低;

5)转炉 终 渣 全 铁 含 量 偏 高、熔 点 低、过 热 度高,炉衬侵蚀过快、炉底厚度波动大。

2 高效长寿复吹技术研究与优化

2.1氧枪喷头参数优化

氧枪是顶底复吹转炉的重要设备,氧 枪 喷 头参数、操作模式对冶炼工艺、产品质量、生产效率均有很大影响。基于马钢300t转炉系统铁水条件、连铸周期、操作要求及存在的问题,确定其目标供氧流量为64000~67000m3/h,以提高氧枪射流能量,供氧流量、滞止压力合理匹配为核心原则进行新喷头设计。

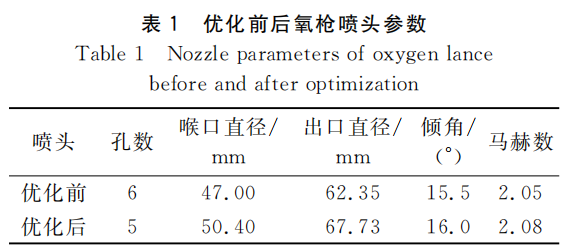

对比同 类 型300t公 称 容 量 大 型 转 炉,氧 枪枪体直径基本为406.4mm,而马钢300t转炉枪体直径为355.6mm,原6孔 喷 头 布 置 较 为 紧 凑, 确定优化后采用5孔布置,综合考虑氧气管网安全运行、一次除尘能力、脱 P效果等因素,在原喷头基础上适当提高出口马赫数,扩大喷孔倾角,优化前后喷头参数见表1。

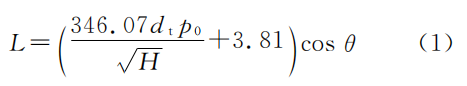

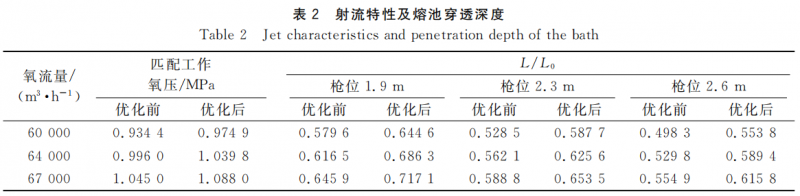

优化前后喷头的射流特性及其与熔池作用情况见表2。表 2 中 L 为 氧 射 流 对 熔 池 的 穿 透 深度,根据式(1)Flinn A公式[1]计算;L0为熔池深度(1.9m),在 典 型 枪 位 供 氧 流 量64000~67000m3/h下,即 前 期2.6m、中 期2.3m、后 期1.9m下,L/L0对应为0.59~0.62、0.63~0.65、0.69~0.72,较优化前提升0.06左右,与文献[2-3]研 究的同类型转炉一致。

式中:L 为 穿 透 深 度,cm;H 为 枪 位 高 度,cm;dt为喷头喉口直径,cm;P0为滞止压力,MPa;θ为喷孔倾角,(°)。

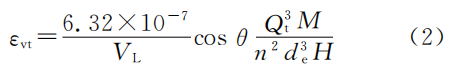

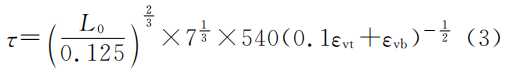

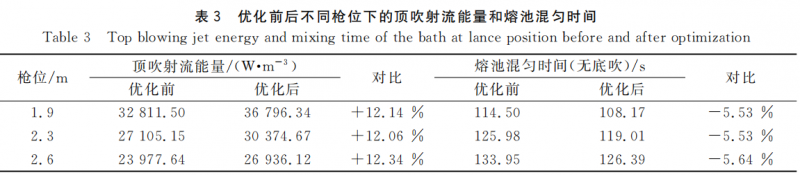

顶枪流量为64000m3/h时,不同枪位下氧射流能量、熔池混匀时间关系见表3,优化后喷头顶吹射流能量提高12%左右,熔池混匀时间降低约5.5%,若提高供氧流 量 至67000m3/h,由 式(2)、式(3)可知,顶枪射流能量将增强,混匀时间进一步减少。

顶吹 射 流 能 量 及 混 匀 时 间 根 据 文 献 [4-5]TsuyoshiKai等公式计算,公式表达如下:

式中:εvt为顶吹射流能量,W/m3;VL为金属体积,m3;Qt为氧流量,m3/min;n为喷孔个数;M 为氧气分子量;de为喷孔出口直径,m;θ为喷孔倾角, (°);H 为枪位高度,m。

式中:τ为熔池混匀时间,s;εvb为底吹射流搅拌能量,W/m3,纯顶吹时为0;L0为熔池深度,m。

2.2 底吹强度的优化及应用

2.2.2 底吹强度的选择

顶底复吹转炉是20世纪70年代末世界炼钢领域中发展起来的一项新技术、新工艺,冶炼方式兼 有 顶 吹 法 和 底 吹 法 的 优 点,目 前 国 内 大 中 型转 炉 几 乎 都 采 用 复 吹 工 艺,底 吹 强 度 多 为0.03~0.08m3/(t·min),优 化 前 马 钢 3t00转 炉 也在 此 区 间。 随着对顶底复合吹炼技术研究的不 断 深 入,世界各国创新了不同的复吹工艺, 例 如 法 国LBE,美 国 的 Q-BOP、新 日 铁STB、LD-OB,JFE的 LD-KG,德 国 K-OBM 等 技 术,其 普遍规律均是随着底吹供气强 度增加,搅 拌 效 果明 显 改 善。

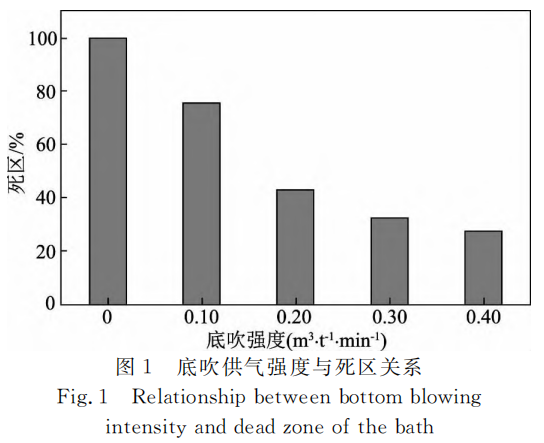

对300t转 炉 复 吹 进 行 数 值 模 拟 研 究,底 吹强度对熔池 死 区(搅 拌 不 充 分 区)的 影 响 见 图1,总体趋势是随着底吹供气强度增加,死区面积减小,底吹供气强度提高 到0.20m3/(t·min)时,死区降低57.30 %,并且死区降幅趋缓。

文 献[6]表 明 随 着 复 吹 炼 钢 工 艺 底 吹 搅 拌强度的提高,熔池 混 匀 时 间 缩 短,当 底 吹 搅 拌 强度超过0.20m3/(t·min)时,熔池混匀时间减少不再显著;在提高 动 力 学 效 果 的 同 时,兼 顾 底 吹气体对底 枪 及 周 边 耐 材 冲 刷 的 负 面 影 响,马 钢300t转炉最终选择将底吹供气强度提高到0.20m3/(t·min)。

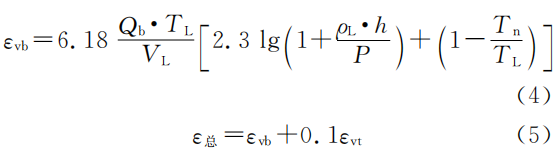

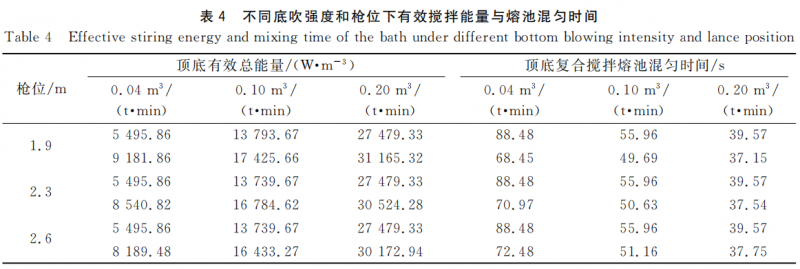

表4为顶枪流量为0、64000m3/h时,不同底吹强度、枪位条件下有效搅拌能量与熔池混匀时间的关系,在 顶 底 复 合 吹 炼 条 件 下,供 气 强 度0.20m3/(t·min)时,混匀时间较0.04m3/(t·min)减少超过30s,底吹强度增大对缩短混匀时间作用明显。顶底复吹搅拌有效总能量及其混匀时间根据 文献[4-5]计算,见式(4)、式(5),不同状态下熔池混匀时间由式(3)计算。

式中:εvb为底吹 气 体 搅 拌 能 量,W/m3;Qb为 底 吹气 体 流 量,m3/min;Tn为吹入惰性气体温度,K;TL为熔池金属温度,K;VL为 金 属 体 积,m3;ρL为 金属密度,kg/m3;h 为熔池深 度,m;P 为 炉 膛 压力,kg/m2;ε总 为 顶 底 复 吹 搅 拌 有 效 总 能 量,W/m3。

2.2.2 底吹应用

1)采用气流反作用冲击力小、冷却能力强、抗熔损、防堵塞环缝式底枪[7-8]。

2)开发独立控制底吹元件条件下的转炉强底吹冶炼技术,单个底吹供气元件均设置独立气体流量自动控制系统,可在0.02~0.20m3/(t·min)内调节底部供气强度。

3)供氧总量0~25%时,适当提高底吹强度,改善动力学条件,促进成渣,加强脱磷传质;供氧总量至25 %~65 %时,碳 氧 反 应 作 用 下 的 自 然搅拌开始增强,降低底吹强度;随着冶炼的进行,温度升高,脱碳速度逐渐增大,碳氧反应进入剧烈期,熔池搅拌充分,同时考虑底吹对测温、取样的影响,供氧总量至65 %~85 %时,底吹搅拌强度调至较弱模式。

4)吹炼后期,副枪测温、取样后,碳质量分数小于0.35%时,碳氧反应明显减弱[9-10],CO对钢液的搅拌能力下降,调整底吹进入强搅模式至终点。

5)后搅,保证终点停氧后的静搅。最 大 限 度地降低终点活度氧,提高金属收得率和钢水质量。

2.3 吹炼操作

1)转炉热平衡联动。以转炉基本热平衡为基础,根据铁水温度、硅含量、冶炼钢种与废钢配加量协同联动,转炉热量富余15~35 ℃,铁水比不足时,前期加焦丁,进行炉内化学热补偿。

2)转炉供氧采用变枪位、恒流量的操作方式,顶吹流量64000~66000m3/h。

3)采用“高-低-低”吹炼模式,开吹枪位2.5~ 2.7m,脱 碳 枪 位2.2~2.4m,后 期 枪 位1.7~2.0m。

4)开吹即加入 石 灰 总 量 的35 %~70 %、轻烧白云石一次性全部投入。

5)吹炼过程矿石连投,石灰剩余量在供氧量达70 %前加完。

6)吹炼末期压枪,枪位视炉役阶段而定,炉役前期1.7~1.8m、中 期1.8~1.9m、后 期1.9~2.0m,加强搅拌,降低氧含量、提高金属收得率。

7)后搅时间60~120s。

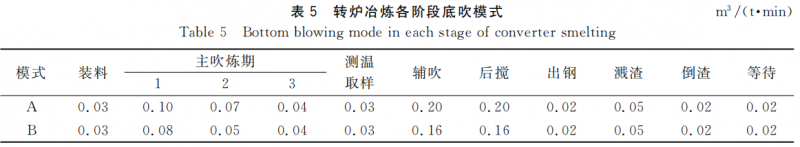

8)根据转炉冶炼各阶段的特点及主要任务,设定典型底吹模式见表5。

2.4 炉底结构优化

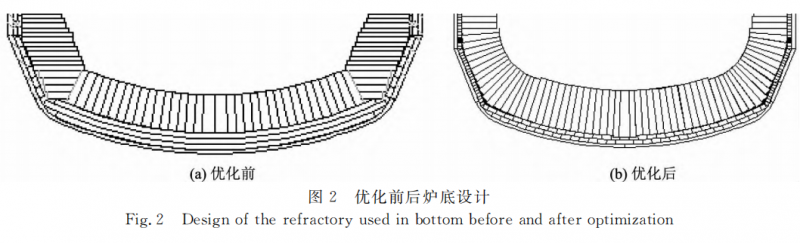

转炉冶炼低碳、低磷钢时,钢水及炉渣的高氧化性导致炉底及与之毗连的熔池区域侵蚀严重,炉底大幅上下波动,造成复吹转炉底吹元件堵塞、搅拌效果下降,有效复吹比降低,炉底结构形式对使用效果有直接影响。

转炉炉底通常采用“环形设计,返平翻身”,即由炉身镁碳砖、熔池平砌镁碳砖、炉底返平镁碳砖及圆形炉底镁碳砖组成,如图2a所 示。“返 平 翻身”段对钢液的阻力最大,应力集中,镁碳砖熔损快;在后续维护过程中,炉底较难保持“中间凹、边缘凸”的理想状态,复吹搅拌效果不佳,有效复吹比低。为解决上述问题,炉底采用球形设计,圆形炉底砖依次通过炉底弧形过渡砖、熔池弧形过渡砖向炉身区域过渡,使得圆炉底与熔池形成一个 球形整体,减少钢液环流阻力,分散炉底及熔池应力,降低了镁碳砖蚀损,具体见图2b。

3 结果与讨论

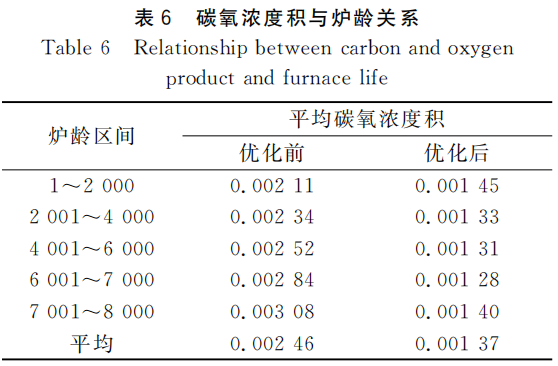

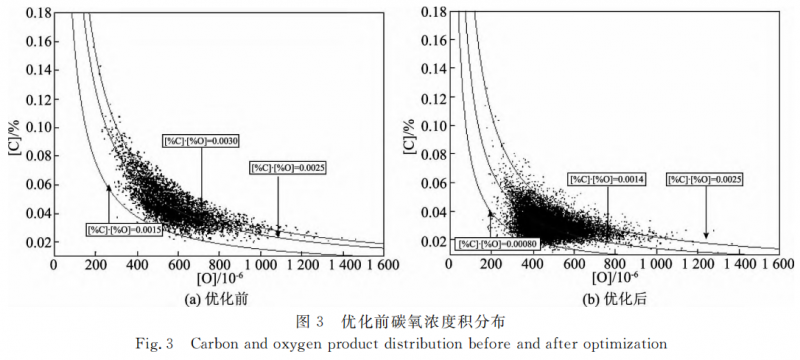

1)优化后转炉终点平均碳氧积由0.00246降至0.00137,降低了44.3 %。优化前碳氧积控制欠稳定且超过0.0030炉数较多,优化后总体波动趋小,炉役各阶段控制均衡、稳定,实现了强底吹下的底吹(7300炉)与炉龄同步;表6为炉役各阶段碳氧浓度积平均值,图3为工艺优化前后全炉役碳氧积分布情况。

由文献[11]可 知,[%C]·[%O]=mPCO,在1600 ℃及1.013×105Pa条 件 下,m =0.0025,m受温度影 响 极 小,碳 氧 积 几 乎 与 PCO成 正 比因此,强底吹 有 效 降 低 了 搅 拌 气 泡 中 PCO是导致碳氧浓度积大幅下降的根本原因。

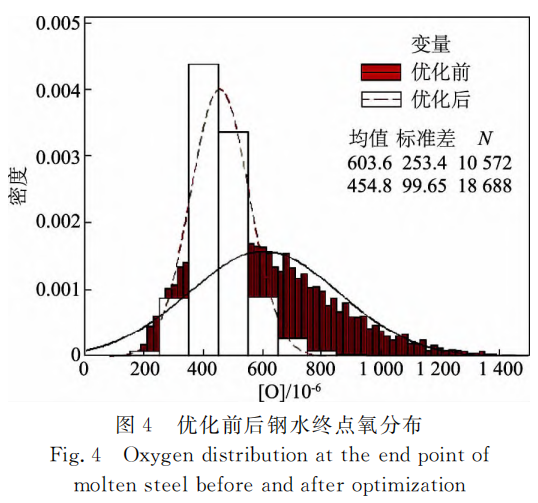

2)转炉终点平均氧质量分数由603.6×10-6降至454.8×10-6,标准差 大 幅 缩 小,提 高 了 钢 水的洁净度,优化前后钢水终点氧分布见图4。

转炉终点氧的降低是热平衡有效管控与强底吹协同作用的结果;冷轧深冲板的钢质缺陷主要是由钢坯中 的Al2O3 、CaO·Al2O3等 夹 杂 引 起 的,转炉吹炼终点钢中的氧是钢中氧化物夹杂的主要来源之一,降低出钢前钢中氧含量,减少脱氧剂使用量,有利于提高钢水的洁净度、降低生产成本。

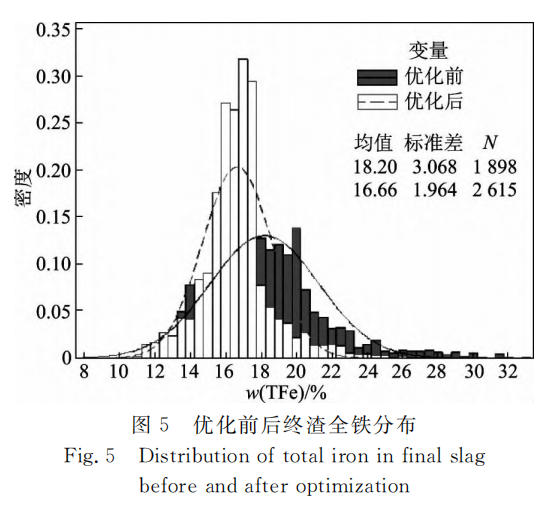

3)优化 后 终 渣 w(TFe)平 均 为16.66 %,较优化前的18.20 %降 低 了8.46%,见 图5。钢 水中的[O]与[Fe]发 生 反 应:[O]+[Fe]=(FeO),当钢水 中 的 [O]含 量 较 高 时,与之平衡的终渣w(TFe)也将上升,反之亦然。

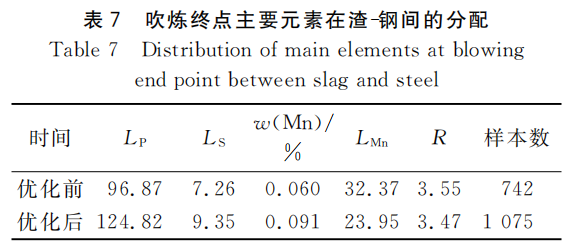

4)在碱度 R 基本相当的条件下,优化后渣钢间磷的分配比(LP=w(P)/w[P])为124.82,渣钢间硫的分配比(LS=w(S)/w[S])为9.35,优化后动力学条件优越,终点钢水中磷、硫的更接近平衡状态。

5)在铁水中 Mn质量分数(0.150 %)基本相当情 况 下,终点钢水中残余 Mn 质 量 分 数 由0.060 %上 升 到0.091 % (见 表 7)。钢 水 中 的Mn与 炉 渣 中 的FeO发 生 反 应 :[Mn]+(FeO)=(MnO)+[Fe],当 炉 渣 中 的FeO 含 量 较 高 时,将加剧钢水中锰的氧化损失。由于强顶底复合吹炼炉渣中的FeO含量相对较低,锰在渣-钢间的分配比降低,提高了钢水终点残余锰含量,这对绝大部分钢种是有利的。

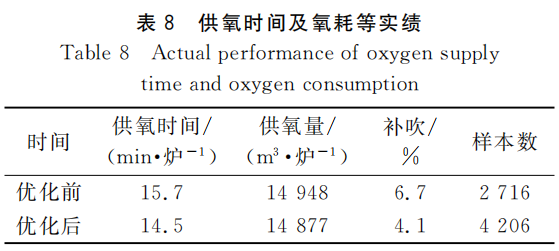

6)采用高效吹氧技术后,常态下转炉吹氧流量达到64000~66000m3/h,平均吹氧时间14.5min,每炉钢的吹氧时间缩短1.1min,补 吹 比 例、氧耗同步降低,见表8。

4 结 论

1)优化后的氧枪喷头,L/L0提高0.060,氧射流能 量 提 高12% 左 右,熔池混匀时间降低约5.5 %,供氧强度 可 达3.72m3/(t·min)(供 氧 流量67000m3/h,出 钢 量300t),基 本 实 现 高 效 吹氧。

2)通过数模研究、国内外经验借鉴,结合自身条件,确 定 马 钢300t转 炉 底 吹 供 气 强 度 为0.20m3/(t·min),应 用 中 采 用 强 底 吹 方 式,构 建 了 以降低 PCO分 压 为 手 段 的 低 碳 氧 积 控 制 技 术,炉 役内碳氧积降低44.3 %。

3)较高 顶 供 氧 强 度 与 强 底 吹 搅 拌 冶 炼 模 式下,熔池死区显著降低,混匀时间缩短到37.5s左右,终点渣钢间磷、硫的分配比大幅提升,更加接近平 衡 态,低 氧 位 下 脱 磷 效 果 良 好,提 升 了 马 钢300t转炉冶炼控制水平。

4)优化后终渣全铁含量、终点钢水氧含量降低明显,提高了钢水的洁净度,降低了生产成本。

5)在底吹强度0.20m3/(t·min)条件下,转炉炉龄超过7000炉,炉役后期碳氧积控 制 稳 定,全炉役内均能满足高附加值产品需求。

[参 考 文 献]

[1] FLINN A.Jetpentration and bath circulationin basicoxyge furnace[J].Transaction oftheMetallurgical Society of AIME,1967,239:1776-1791.

[2] J INGXF,YANG W Y,WANGML,er al.Highefficient blowingtechniqueforlargeandmedium converters[J]. Journalo fIron and Steel Resaerch(International),2010,17 (2):1-5.

[3] 杨文远,蒋 晓 放,王 明 林,等.大、中型转炉高效吹氧研究[C]//第十五届全国炼钢学术会论文集,2008:70-77.

[4] KAIT ,OKOHIRAK,HICUCHIM,et al.Coldmodelstudy of characteristiesin LD converterwithbottom blowing[J]. Ironad Steel1983,69(2):42-51.

[5] 蒋晓放,杨文远,章 耿,等.大型转炉高效吹炼技术的开发及应用[C]//第七届中国钢铁年会论文集,2009:489-496.

[6] 王新华,李金柱,刘凤刚,等.转型发展形势下的转炉炼钢科 技进步[J].炼钢,2017,33(1):1-11.

[7] 谭明祥,林东,彭飞,等.复吹转炉底吹透气性维护技术研究 [J].钢铁,2005,40(12):25-27.

[8] 刘浏,佟溥翘,崔淑贤,等.长寿复吹转炉工艺技术开发[J]. 钢铁,2002,37(10):13-15.

[9] 徐小伟,刘国平,杨春雷.300t顶底复合吹炼转炉工艺优化 [J].炼钢,2010,27(5):1-2.

[10]杨文远,陈华.大型转炉炼钢过程的冶金反应[J].钢 铁 研 究学报,2000,12(增刊1):22-26.

[11]黄希祜.钢铁冶金原理[M].2版.北 京:冶金工业出版社, 1990:196.