王国钧

(甘肃酒钢集团宏兴钢铁股份有限公司 炼铁厂,甘肃 嘉峪关 735100)

摘 要: 近年来,炼铁厂通过高炉大中修、技术改造和“四新”技术引进提升高炉装备水平。建立相应技术标准,根据市场情况调整配料,降低生铁成本,在原燃料条件持续劣化,锌负荷和碱负荷居高不下的情况下,高炉基本保持了炉况的稳定顺行,高炉生铁成本居国内前列。

关键词: 炼铁; 高炉; 装备; 技术; 成本

1 引言

目前酒钢本部炼铁厂共有 7 座高炉,分别为1 800 m3 两座、1 000 m3 一座、450 m3 四座。自“十二五”以来,受资源条件限制,本部高炉的原燃料条件处于持续劣化的趋势,特别是锌负荷和碱负荷居高不下,炼铁厂通过建立相应技术标准,跟踪原燃料成本的变化并及时应对,各高炉基本保持了炉况的稳定顺行,高炉生铁成本居国内前列。

近年来,炼铁厂始终坚持逢修必改的原则,利用高炉大中修的机会对高炉装备水平进行提升,每年通过技术改造和“四新”技术引进提升高炉装备水平。其中 1、2、3、5、7 号高炉分别经过改造性大修,装备水平明显提高; 4、6 号高炉经过恢复性大修和中修,在高炉自动化水平和高炉监控技术上有了一定提升。

2 装备水平提升

通过跟踪炼铁装备的发展,立足现实条件,利用高炉大中修、技术改造、“四新”技术引进等途径,不断引进成熟可靠的技术和设备,着重提高装备的信息化、智能化和绿色化水平,使高炉装备水平明显提升,为高炉生产提供了可靠的设备保障。

2.1 通过高炉大修提高 1、2 号高炉装备水平

2013 年 1、2 号高炉通过改造性大修,装备水平与上一代炉役相比有了大幅度提升,主要体现在以下几个方面。

⑴对高炉炉型重新进行了设计。由瘦高型改为矮胖型,为高炉强化冶炼创造条件。

⑵除尘设施升级换代。将原有的三套环境除尘系统由电除尘工艺改造成布袋除尘工艺,除尘风量分别由原来的 30 万 m3、71 万 m3、63 万 m3 增加到 55 万 m3、95 万 m3、75 万 m3,提高除尘能力。将原有的湿法煤气除尘系统改造为干法煤气除尘系统。

⑶将 1、2 号高炉原有的干渣处理系统改为热转鼓法渣处理系统,增加生产安全性,降低环境污染,产生的水渣还可增加经济效益。

⑷用干式 TRT 发电机组代替湿式 TRT 发电机组,有效提高发电效率量。

⑸将前几代炉役采用的工业水开路循环改为软水密闭循环,减少了高炉冷却水量,降低高炉运行成本,提高高炉冷却强度。

⑹在两座高炉的炉腹、炉腰及炉身下部采用三段铜冷却壁,充分利用铜冷却壁的高导热性及较强的“挂渣”能力,在炉腹、炉腰铜冷却壁上形成稳定的渣皮,提高高炉寿命。

⑺进行“三化”改造。增加了软水密闭循环系统自动检测、风口自动检漏装置、风口成像技术以及将原有天车改造为遥控天车,减少了职工的劳动强度,提高了岗位职工对异常情况的发现和处置能力。

2.2 450 m3 高炉装备水平的提升

鉴于现实条件和国家产业政策,450 m3 高炉在大修时只对 3、5 号高炉的炉型重新进行了设计,装备进行了升级; 4、6 号高炉仅进行了恢复性大修。

即便如此,近年来 450 m3 高炉也不断引进成熟技术对高炉装备进行技术改造,通过安装炉顶成像系统、风口检漏系统、风口成像系统、水温差在线监测系统和炉缸温度监测系统,通过提高高炉“三化”水平。通过近年来的不断改造,对高炉的监测水平明显增强,为分析判断高炉提供了数据支撑,在高炉出现溜槽脱落、风口烧穿等事故时均能提早发现,减少了损失。450 m3 高炉自建成以来,频繁出现大套烧穿的情况,对高炉的安全生产造成了严重影响。为解决该问题,在 3、5 号高炉大修时对大套重新进行了设计,从根本上杜绝了大套烧穿的危险。对 4、6 号高炉的大套进行了改造,减少了无冷区面积,母体由铸铁改为铸钢,也取得了一定的效果。

2.3 通过技术改造提升各系统装备水平

2.3.1 热风炉系统

高风温是高炉降低焦比和强化冶炼的有效措施,提高风温也对促进炉缸活跃性的提升有显著效果,因此提高风温使用水平一直是高炉努力的重要方向。炼铁厂一直通过对热风炉系统进行技术改造,不断提高高炉风温使用水平。近 10 年来,炼铁厂在热风炉技术改造方面主要做了以下工作。

⑴将 1、2 号高炉热风炉的管式换热器变为板式换热器,传热能力提高了 1 ~ 3 倍,烟气工作温度可达 800 ℃以上。

⑵对 5 号高炉 2#热风炉进行升级改造。450 m3高炉目前采用的悬链线拱顶落地球式热风炉存在球床寿命短、阻力损失大、热风出口和燃烧口大墙容易开裂等问题。每隔 2 ~ 3 a 就需要更换一次耐火球,采用高效格子砖替代耐火球,解决了耐火球在高温作用下发生蠕变或粘结,孔隙度减小甚至堵塞的问题,降低了运行费用,也可避免每年换球对高炉风温的影响。

⑶利用两年时间将 1 ~ 6 号高炉的热风炉系统进行改造,全部采用自动烧炉专家控制系统,提高了风温水平,降低了职工的劳动强度。

⑷450 m3 高炉煤气干法除尘由刮板机变为气力输灰,避免二次扬尘,减轻了卸灰职工的劳动强度。

⑸在 1、2 号高炉热风炉采用废气充压法,减少了热风炉放散废气量,热风炉充压时风压波动降低、充压时间缩短,降低因热风炉充压对高炉炉况影响。

2.3.2 原料系统

对于高炉生产来说,“七分原料,三分操作”,由此可见原料对于高炉生产的重要性。本部炼铁由于地域限制,以使用周边劣质原料为主,主要表现为种类多,数量少,有害成分高,高炉变料频繁。原燃料条件保供能力弱对高炉的稳定生产造成了很大的困扰。炼铁厂在积极协调改善原燃料条件,合理搭配现有资源的同时,对原料系统进行了改造,提高原料系统的保障能力。

⑴引进了中燃公司的环保自清筛,提高了筛分效率,减少了扬尘对环境造成的污染。

⑵为解决外购焦水份大,在冬季影响过筛的问题,对焦仓进行保温和通风改造,降低了入炉焦炭的水份,提高了过筛效率。

⑶根据炉容大小将焦筛筛条间距由 20 mm 调整为 22 mm 和 25 mm,改善过筛效果,为高炉稳定创造了有利条件。

烧结矿入炉粉末对高炉透气性影响很大,炼铁厂从原料系统设备的改造和工艺优化着手降低入炉粉末,取得了明显效果。1、2 号高炉通过采取提高筛子振幅和给料机能力、上层筛网短棒条进行人工扩齿、改造返矿出料口、加装挡料板、增设分料器等措施,将 入 炉 粉 末 由 3% 以 上 降 低 到 2% 以 下。

450 m3 高炉采取改变振筛的给料方式、增加给料机、烧结矿给料方式变为给料机均匀给料、改变烧结矿在振筛筛面的分布、提高烧结矿振筛振幅、增加挡料板、增加筛子使用数量以及延长振料时间等措施,将入炉粉末由 3%左右降低到 2%以下。入炉粉末降低后,各高炉的顺行状况得到了明显改善。

2.3.3 喷煤系统

根据喷煤需要,炼铁厂先后建立了一喷煤系统、 二喷煤系统和三喷煤系统,分别满足 1、2 号高炉、 450 m3 高炉和 7 号高炉的喷煤要求。一喷煤系统由于建成时间长,设备老化,无法满足高炉对煤种的要求,也存在安全隐患,2020 年对全厂喷煤系统进行了整合优化,停用一喷煤系统,对现有三喷煤系统进行系统自动化提升设计及安全性改造,实现全烟煤安全喷吹及高炉自动喷吹,完善检修设施,新增客货两用电梯 1 台及清灰设施。在 1 号高炉附近新建煤粉喷吹站,利用煤粉输送系统将二喷煤和三喷煤的富裕煤粉输送到喷吹站满足 1、2 号高炉喷吹煤粉的需求。通过喷煤系统的优化,喷煤系统对煤种的适应能力大大增强,其中三喷煤系统具备全烟煤喷吹的能力,喷煤系统的自动化水平明显提高。

3 高炉技术进步

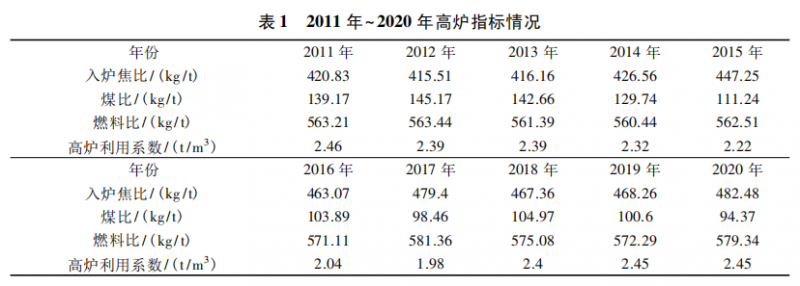

近年来,本部炼铁各高炉立足现有原燃料条件,消化周边资源,努力降低生铁成本。在保证高炉基本顺行的前提下,积极优化指标,具体指标见表 1 和图 1。

从表 1 中可以看出,高炉的主要技术经济指标与国内先进水平相比均有较大差距,但考虑到原燃料条件差,原料有害元素高的现状,指标与先进企业可比性不高。通过合理配矿,提高周边低价原燃料的使用量,生铁成本始终控制在较低水平,部分年份处于国内先进水平。

3.1 多环布料技术的应用

对于高炉来说上部装料制度在其他基本操作制度稳定后是控制煤气流分布,充分利用热能和化学能,保证炉况稳定顺行和指标优化的主要手段。上部装料制度是否合理决定了高炉的顺行状况和指标的优劣。为应对原燃料条件的劣化,提高高炉适应能力以及优化指标,炼铁厂一直没有停止对装料制度的探索。

3.1.1 450 m3 高炉多环布料技术的应用

450 m3 高炉自投产以来,一直采用单环抽焦的布料方式。由于单环布料没有充分利用炉顶设备的优势,造成矿带窄,煤气流稳定性差,煤气利用率低,高炉表现出渣量铁温度不足,炉内难行、悬料频繁,多次出现炉缸大凉、炉缸冻结等事故,影响正常生产秩序。为解决上述问题,从 2011 年开始在 450 m3 高炉进行多环布料试验,在试验期间经过多次调整, 最终取得成功。多环布料在 450 m3 高炉的成功实施,使 450 m3 高炉炉况的稳定性明显增强,煤气利用率由 36%提高至 40%左右,铁水温度由 1 430 ℃提高到 1 450 ℃以上,炉缸活跃程度提高,炉况顺行状况改善。

3.1.2 平台+漏斗装料制度的探索

酒钢高炉受原燃料条件、设备水平的影响,煤气利用率与行业同级别高炉差距较大。经过开展对外技术交流,借鉴宝钢的技术思路,引进了平台+漏斗的布料理念,2013 年开始在各高炉陆续尝试取消中心加焦并取得成功。取消中心加焦后,高炉煤气利用率明显上升,1 号高炉最高达到 47%,2 号高炉最高达到 45%,450 m3 高炉达到 42%。

3.1.3 装料制度再优化

由于生产条件处在不断变化的过程中,对高炉装料制度的探索也始终没有停止。最近几年由于高炉生产条件呈现持续劣化趋势,使得高炉料柱透气性下降,风量回缩。为保持较高的煤气利用率,高炉在边缘和中心均保持较高的矿焦比,造成炉况顺行状况变差。

2019 年四季度到 2020 年一季度的生产实践表明,原有的装料制度已经很难适应当时的原燃料条件,需要对装料制度进行优化。2019 年 11 月份在1、2 号高炉先后采用中心加焦的多环布料模式,配合下部送风制度的调整,炉况的稳定性逐步改善,高炉各项技术经济指标明显进步。2020 年 3 月 份450 m3 高炉也先后采用了中心加焦的多环布料模式,配合下部送风制度的调整,各高炉逐步走出了炉况长期失常的状态,高炉技术经济指标持续优化。

3.2 高风温使用

高风温是降低焦比和强化冶炼的有效措施,风温在 950~1 350 ℃时,风温每提高 100 ℃,可降低焦比 8 ~ 20 kg /t,增产 2% ~ 3%。近年来经过技术改造,各高炉热风炉装备水平不断提升,为高炉使用高风温提供了保障。各高炉风温使用水平基本保持在1 150~1 200 ℃的水平,对高炉保证炉缸的活跃性,消化周边高碱高锌资源创造了有利条件。

3.3 高比例球团的应用

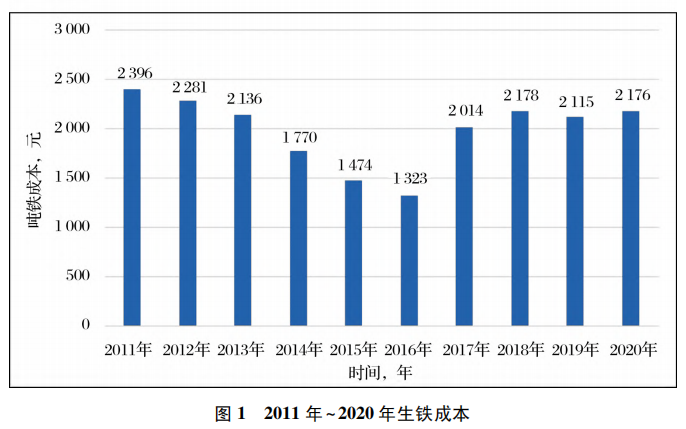

由于烧结和炼铁产能不匹配,高碱度烧结矿不足,周边块矿存在有害杂质高、资源量不足的问题,无法大量使用,进口块矿受地域限制,运距长、运费高,长期使用成本难以承受。高炉炉料结构基本为高碱度烧结矿+球团矿,间断性小比例配加块矿。除 2015 年~2017 年由于部分高炉停炉,炼铁产能下降,球团矿配比较低外,其余年份球团矿配比均在30%以上( 图 2) ,与国内高炉球团矿配比普遍在20%以下的情况形成明显对比。与烧结矿相比,球团矿冶金性能差,在炉内易粉化,布料时易产生滚动。球团比例增加后边缘和中心有加重现象,对炉况的稳定顺行产生不利影响。通过对基本操作制度进行调整以及采取调整装料顺序,将球体料布在中心环带,球团矿中混入焦丁等措施,使高炉在使用高比例球团生产期间炉况处于可控状态,适应了公司资源条件的要求。

3.4 配煤结构优化

喷吹煤粉是现代高炉炼铁降本增效的重要手段,酒钢周边煤资源丰富,但质量、价格差异较大。2011 年以来,本部炼铁充分利用周边资源,不断优化配煤结构,高炉喷吹煤种达到了 10 多种,先后试验喷吹了兰炭、马克煤、改质煤、工艺粉焦等多种燃料,通过合理搭配,寻找煤粉燃烧性能、安全性与成本的最佳结合点。通过优化配煤结构,使喷煤在满足高炉生产的同时对降低高炉生铁成本起到了明显的促进作用。

3.5 高锌、高碱矿冶炼

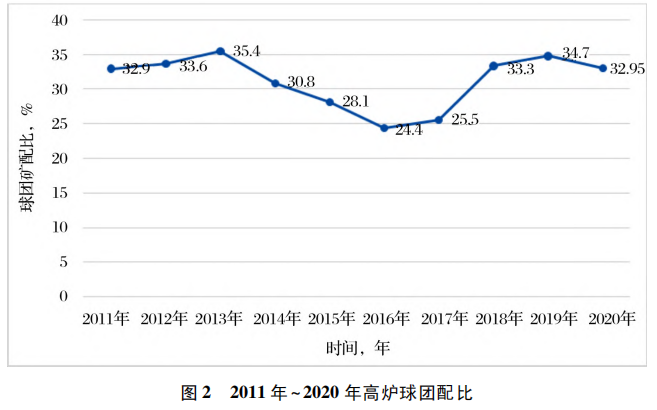

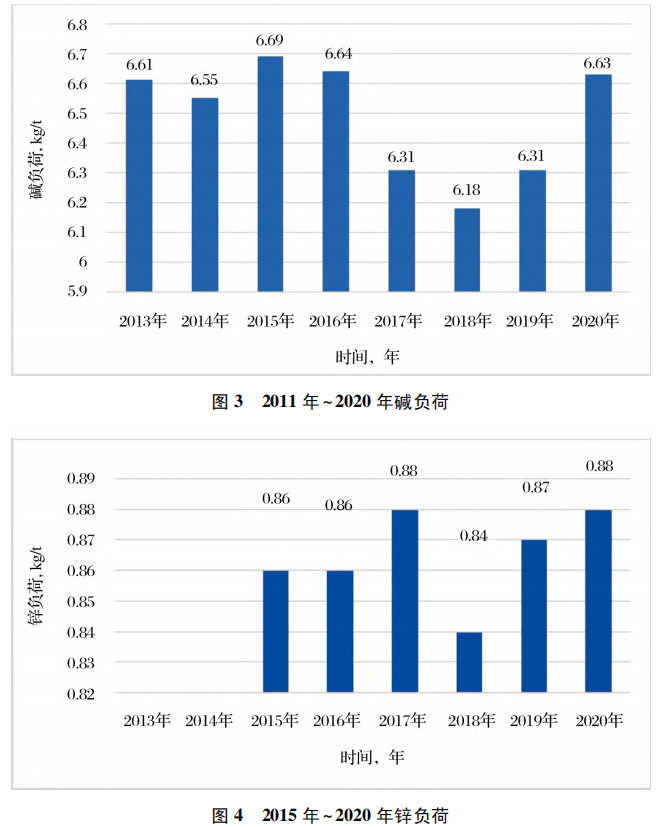

受周边资源条件限制,酒钢高炉入炉碱负荷、锌负荷一直处于行业较高水平。高炉入炉碱负荷约6.5 kg /t水平,最高达到 8.0 kg /t,锌负荷在 0.8 kg /t以上,最高达到了 1.5 kg /t。碱、锌等有害元素对高炉生产的影响主要有以下几个方面,见图 3 和图 4。

⑴碱金属和锌在炉内循环富集,造成炉料在炉内破碎、粉化,对高炉的顺行和指标的优化均造成不利影响。

⑵加大高炉冷却设备的维护难度,风口破损量增多、炉体破损加剧。

⑶对高炉热制度造成破坏,高炉易出现碱富集造成炉缸热量急剧下降,渣铁排放困难。

通过多年的生产实践,制定了高炉排碱、排锌标准,基本保证了在现有条件高炉生产的稳定。

3.6 护炉技术进步

通过开展技术交流,引进国内先进的护炉技术,炼铁厂近年来在高炉护炉技术上取得了长足的进步。依据炉体破损和炉缸侵蚀的状况,在炉役后期的高炉通过采用安装微型冷却器和异型冷却器、硬质压入造衬、破损冷却壁水管穿管、安装管道泵、使用新水、钒钛矿护炉、炉皮炉缸灌浆、炉缸温度在线监测等技术,高炉寿命明显提高。特别是 7 号高炉自 2013 年开始护炉以来,通过采用上述技术,炉体破损速度得以延缓,高炉一直生产到 2017 年实现安全停炉。

4 结语

近年来,炼铁厂高炉的设备装备水平和高炉技术水平均取得了一定进步,但与先进企业相比,无论在装备水平、技术理念等方面仍有明显的差距。需要立足现有条件,追踪行业先进技术,不断更新技术思路,确保高炉长期稳定顺行,优化主要技术经济指标,降低生铁成本。