苗铁生 郑永伯

(唐山中厚板材有限公司)

摘 要:针对目前国内钢铁企业加热炉工艺控制的不足,通过钢坯温度计算模型、基于专家规则的炉温设定调控、空燃比自寻优算法、炉压控制和优化加热时间等手段,优化加热炉燃烧过程,再辅以余热利用措施,实现加热炉燃烧系统在满足轧制工艺需求的前提下进一步降耗、提效、减排。

关键词:加热炉;工艺控制;燃烧系统;降耗提效减排

加热炉是钢铁行业生产环节中重要的热工设备,在轧钢生产中占有十分重要的地位,其能耗占钢铁工业总能耗的6%。加热炉的主要任务是在保证加热工艺要求的前提下,将钢坯加热到要求的温度,并尽可能减少燃气和电能的消耗,降低排放物对环境的污染。文章对加热炉的智能控制技术进行了深入全面地研究,调整加热炉的运行状态和工艺过程参数,使其达到最佳运行状态,提高加热炉运行的稳定性和可靠性,解决钢坯出炉温度波动大、断面温度不均、氧化烧损率高、能耗消耗量大和排放污染严重等问题[1]。

1氧化烧损及燃气消耗影响因素

钢坯在加热炉内加热过程中,由于炉内存在氧化性气体(O2、H2O、SO2),导致钢坯的表面发生氧化。一般氧化烧损率高达5% -6%,严重影响了成品率[2]。大量文献研究表明,炉温、加热时间及炉内气氛是影响钢坯氧化烧损的主要因素。

1.1炉温控制不均衡

由于燃气的热值和压力波动比较大,且系统对它们的抑制能力又较差,导致炉内温度波动较严重。加热温度过高会造成钢坯的过热、过烧以及严重氧化,影响正常轧制甚至产生废料,造成原材料和能源的浪费。反之,加热温度不足会影响正常轧制,对轧机、轧辐的磨损巨大。因此,必须了解钢坯加热工艺的基本知识,制定正确的加热工艺制度,以减少加热过程造成的生产缺陷[3]。

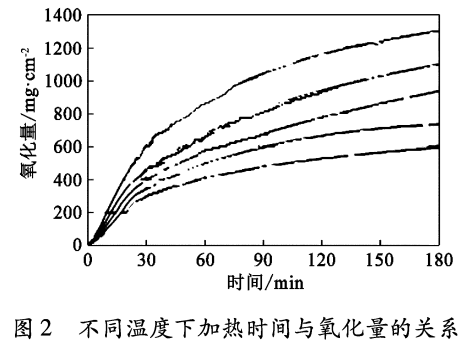

加热温度是板坯表面氧化主要因素,随着加热炉炉内温度的升高,板坯表面氧化速度逐渐加快。普碳钢加热温度与氧化量关系成抛物线变化规律,如图1所示。当温度低于1000K时,普碳钢氧化烧损量很少,一般可忽略不计;当温度在1000 - 1100K时,氧化烧损量较小;当温度在1100- 1300K时,氧化烧损量缓慢增大;当温度在1300〜1400K时,各组分的扩散速度逐渐加快,普碳钢氧化烧损量快速增加;当温度超过1400K时,普碳钢表面氧化铁皮开始熔化,氧化烧损量急剧增大。同时温度过高,消耗的燃气也会相应增加,浪费燃气。

1.2加热时间的影响

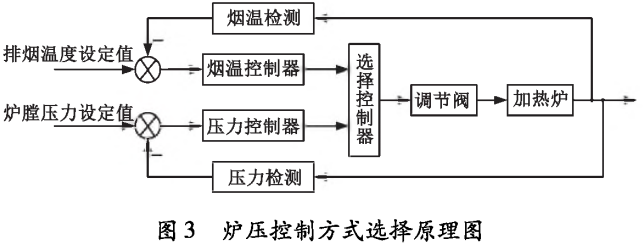

同一加热制度条件下,随着加热时间的延长,板坯表面氧化烧损量逐渐增加,其增重成抛物线变化规律。图2是1390〜1470K的普碳钢坯在氧浓度为3%的情况下,加热时间与氧化量的关系曲线。由图可以看出,各温度下的钢坯氧化量随时间变化的趋势大致相同;在0〜30min氧化反应剧烈,碳钢氧化烧损量急剧上升;30min后,碳钢氧化烧损量逐渐减缓。氧化初期钢基体与空气直接接触,氧化增重速率较快,随着加热的进行,生成的致密氧化铁皮覆盖在钢基体表面,外部的氧化性介质不易透入,阻碍氧化铁皮的生成,因此氧化速率减缓,但整体氧化量还是随时间的增加而增加的[4]。

尽管各样本钢坯的温度均相差20K,但氧化量的增量是不同的。在加热的前30min内,氧化量增量幅度较小,但随着加热的继续进行,30〜60min内,氧化量增幅逐渐扩大,60min后,氧化量增幅趋于稳定。氧化量增幅随温度的升高而增大,表明了温度越高,氧化反应速度越大,故需要缩短钢坯在高温区的停留时间。

1.3炉内气氛的影响

正常情况下,煤气和空气要想实现最佳燃烧,空气系数的取值范围为1.02〜1.10。若空气不足,燃烧不充分,产生黑烟,浪费能源,热效率降低,并且污染环境;若空气过量,多余的空气会带走热量,造成燃气浪费,降低燃烧温度,增加钢的氧化与脱碳,不仅浪费材料而且给除磷带来困难,严重的还会影响产品表面质量, 并且会增加NOx的排放量[5]。因此,控制合理的空气系数至关重要。实际生产中,在保证均热段合理的加热温度下,应采用较低的空气系数, 降低高温钢坯附近的氧气浓度,以降低其氧化烧损率。

2加热炉燃烧过程优化

2.1钢坯温度计算模型

钢坯温度计算模型是实现炉温优化设定控制系统的关键,钢坯温度在线计算是炉温反馈控制的依据。以钢坯实时计算温度和钢坯设定升温曲线的偏差作为反馈补偿控制的输入,对钢坯的升温过程严格按照理想升温曲线进行加热。

2.2专家规则的炉温设定调整控制

利用反馈补偿控制对各段最优炉温设定值进行动态补偿,同时根据出炉钢坯的实测温度,利用专家经验对加热炉各段炉温进行调整。

2.3空燃比自寻优算法

空气煤气的最佳配比是加热炉燃烧控制的重要内容,空燃比的合理配置有利于降低燃料单耗。空燃比太高,炉温降低,需要更多的燃料来加热钢坯导致燃料消耗增大。空燃比太低,燃料不能完全燃烧必然导致燃耗过高。空燃比自寻最优控制的特点是在不需要知道数学系统模型的情况下,自动搜寻被控对象具有极值型非线性特性的最优工艺,保证计算函数达到或接近最优值,而且在工艺环境发生变化时,在优先保证极值型非线性关系的前提下,通过自动捜索功能找到新工艺环境下的最优值。根据炉温偏差变化率,可反映出煤气热值的变化量,为此模糊化炉温偏差和炉温偏差变化率,并采用模糊专家规则对空燃比进行优化。

2.4煤气、空气流量控制

在燃烧负荷剧烈变化的情况下,可利用煤气、空气流量双交叉限幅控制法实现对炉温的控制。双交叉限幅燃烧控制为了对副回路控制器的空气流量和煤气流量的设定值进行限幅,采用对空气流量与煤气流量的实测值进行控制,通过相互制约,有效防止了负荷发生快速变化可能出现的空气和煤气过度剩余。保证燃烧系统始终工作于最佳燃烧区域内,可大大减少过氧燃烧和缺氧燃烧所带来的热损失,进而最大程度上降低燃料浪费和对环境造成的污染,达到节能、降耗、环保的目的。

2.5炉压控制

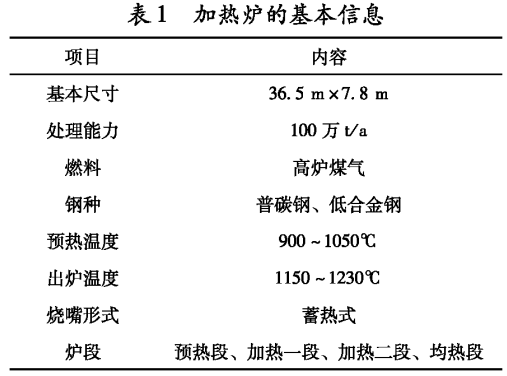

加热炉的炉压控制可采用排烟温度和炉压的选择性控制系统,在烟温正常情况下,通过选择直接压力控制方式来选择炉压控制器,从而有效地控制炉压使其保持稳定;当烟温超高时,可利用烟温控制器,将烟温控制在工艺允许的要求范围内。炉压控制方式选择原理如图3所示。

①当排烟温度处于100 -200℃范围时,选择控制器为炉压控制器,控制调节阀的开度,从而有效控制加热炉的炉压稳定性。

②当排烟温度超过200℃范围时,选择控制器为烟温控制器,控制调节阀的开度,从而使烟温能够尽快回到工艺允许的范围。

③当控制器不起作用的时候,跟踪正在工作的控制器的输出,来实现控制器之间的快速无扰切换,从而达到控制要求,实现系统的有效控制。

2.6加热时间的优化

根据钢坯类型的不同,合理制定对应的升温曲线,同时根据轧线的轧制节奏,设定钢坯在各段的停留时间,并在保证钢坯出炉温度的前提下,尽量缩短钢坯在高温段的时间,实现降氧化烧损、节燃气。

3余热利用

加热炉排出的废气温度很高,带走了大量的余热。为了提高加热炉的热效率,节约能源,应最大限度利用废气余热。其主要有两个途径:一是利用废气余热来预热空气和燃气,将一部分热量带回炉膛,提高炉子热效率,采用设备是换热器或蓄热室;二是利用废气余热生产蒸汽,提高热能利用率,采用的设备是余热锅炉。

4实施效果

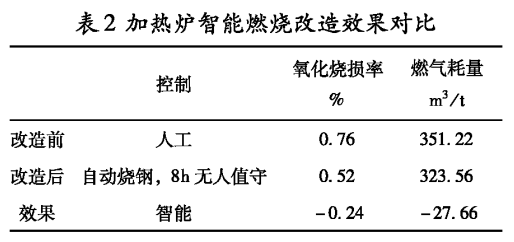

通过对国内某钢厂加热炉工艺流程及对象特性进行深入分析后,结合定量反馈理论和模糊控制理论设计了加热炉智能控制系统,并予以实施,加热炉的基本信息如表1所示。

加热炉智能控制系统的应用,有效地抑制了燃气热值、压力波动及炉内参数变化等因素对加热炉运行的影响,提高了炉温控制精度,实现了加热炉燃烧过程的最优控制,实现了节燃气、降氧化烧损的目的,并实现了加热炉智能燃烧,减少了工人的工作强度。改造前后效果对比见表2。

按照钢坯单价2000元/t,产量100万t/a, 计算烧损节能金额:

2000x0.24X100x104 +104 =488 万元

按照煤气单价0. 09 %/m3,节约单耗27. 66m3/t,产量100万t/a,计算煤气节能金额:

0. 09 x 27. 66 x 100 x 104÷104= 248.94 万元

参考文献

[1] 武文斐.冶金加热炉设计与实例[M].北京:化学工业出版社,2008.

[2] 谢海萍.步进式加热炉内钢坯温度预测及燃烧优化[D].武汉:华中科技大学,2017.

[3] 蔡乔方.加热炉[M].北京:冶金工业出版社, 2008.

[4] 金明•板坯加热过程氧化烧损及温度变化规律研究[D].武汉:武汉科技大学,2016.

[5] 华建社,陈佳宜,杜金星.蓄热式轧钢加热炉热工分析[J]•工业炉,2017, (3): 35-38.