程西亚1,李 斌1,庞焯刚2 ,王荪璇3,徐崇德1

(1. 陕西龙门钢铁有限责任公司,陕西 韩城 715400;2. 西安建筑科技大学 冶金工程学院,陕西 西安 710055;3. 陕西省食品药品监督检验研究院,陕西 西安710016)

摘要:基于龙钢现有条件及实验数据,开展了竖炉生产镁质球团的工业试验,重点分析了竖炉使用轻烧镁粉后球团矿质量及冶金性能的变化规律。 实践表明,配加轻烧镁粉后,随MgO含量的提高,生球落下强度和抗压强度均呈增大趋势,成品球团抗压强度1500 ~2000N合格率逐渐升高,还原度指标和 RDI+3.15提升,高炉料的软化区间降低 13 ℃,软熔区间降低24 ℃。 通过球团矿提镁,炉渣镁铝比提高了0.04,铁水硫降低了0.004% ,炉渣流动性得到改善,脱硫效率提高,节约炼铁成本3964.988 万元/ a。 龙钢公司竖炉焙烧镁质球团技术的开发可为同类型球团生产企业提供重要借鉴。

关键词:竖炉;球团;MgO;抗压强度;还原性;RDI+3.15 ;膨胀性;软熔性

0 引言

陕西龙门钢铁有限责任公司(以下简称龙钢公司)现有2 座球团竖炉,年产球团 180万t,基本满足高炉用料需求。 为了稳定高炉渣中镁含量,选择在烧结生产中大量配加镁质熔剂或使用高镁铁矿粉两种途径提高烧结矿镁带入量,但由此引发了烧结矿强度降低、返矿率增大等一系列问题,导致铁前成本居高不下。 大量研究发现[1-8],为降低烧结矿镁含量,提升烧结矿产量和质量,将一部分氧化镁转加至球团矿,可以在球团矿中形成镁橄榄石和偏硅酸镁等高熔点物质,有效改善球团矿的冶金性能,但也会降低球团矿强度,增大球团返矿率,提高焙烧制度控制要求,加大生产操作难度。 目前,我国镁质球团主要以链篦机–回转窑为焙烧设备,相关工艺制度趋于成熟。 然而,国内尚存在大量竖炉,在国内现有炉料结构体系中,如何实现竖炉生产高品质镁质球团具有重要的现实意义和应用价值。

近年来,龙钢针对镁质球团生产进行了大量研究。 试验开展初期,向球团矿原料中配加白云石粉 (18.50% MgO)或高镁灰(29.34% MgO),一定程度上提高了球团的镁含量,但由于白云石粉、高镁灰的镁含量低,所需配加量较大,并且粒度较粗,导致生球强度指标下滑,炉况恶化,无法高效生产。 进入2020年后,龙钢公司以高镁含量的轻烧镁粉为镁质添加剂,进行了尝试性研究,明确了高镁含量的轻烧镁粉为镁质球团的合理添加剂,能够保证球团具有较好的抗压强度,且对球团矿品位影响较低。 为进一步系统分析竖炉使用轻烧镁粉对提镁后球团矿质量及冶金性能的变化规律,龙钢在实验室研究基础上,基于现有原料条件,开展了竖炉生产镁质球团的工业试验,力求达到高炉炉料综合品位提高的目标,以期为竖炉焙烧球团企业生产镁质球团提供借鉴。

1 镁质球团工业生产试验

1.1 原料分析

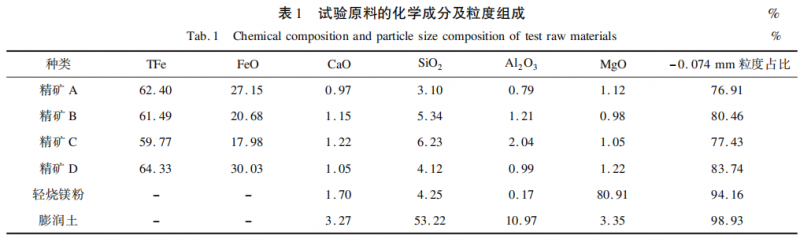

镁质球团工业试验生产期间配加的含铁精矿由35% 精矿A、20% 精矿B、16% 精矿 C、29% 精矿 D组成,配加 0.3% ~ 0.6% 的轻烧镁粉和1.8% 的膨润土。 所用膨润土主要指标为:胶质价6.3mL/g,蒙脱石质量分数 83.9% ,膨胀容19.33mL/g,吸水率217% 。 表1为各种原料的化学成分及粒度组成。

1.2 生产阶段

试验基准期内不配加轻烧镁粉,球团镁含量为0.69% 。 试验期分为3个阶段:第一阶段配加0.3% 的轻烧镁粉,球团镁含量控制在1.15% 左右;第二 阶段配加0.40% 的轻烧镁粉,球团镁含量控制在1.20% 左右;第三阶段配加0.6% 的轻烧镁粉,球团镁含量控制在1.40% 左右。

1.3 竖炉操作

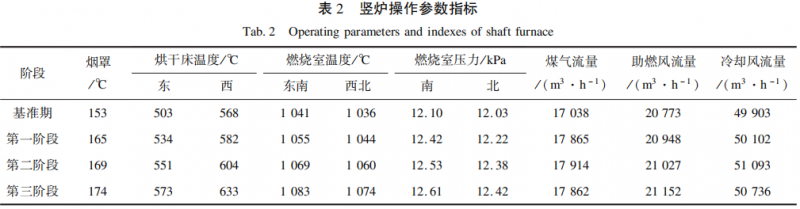

竖炉操作参数指标如表2所示。

由表2可以看出,与基准期相比,烟罩温度、烘干床温度、燃烧室温度均有所提高,其中,烘干床温度提高30 ~70 ℃,燃烧室温度提高10 ~40 ℃,煤气流量提高约900m3 /h。 这主要是由于镁质球团矿焙烧对能量的要求更大,所以竖炉各部位的检测温度值均不同程度升高,且镁含量越高,温度变化越大。 竖炉主要的热量来源为煤气燃烧,与基准期相比,镁质球团焙烧过程煤气流量有所提高。 生产现场观察发现,镁质球团焙烧时,竖炉烘干床上部存在爆裂声,粉尘和返矿均增加,成品率略有降低。同时,在废气总量增加的情况下,燃烧室压力有所提高,这说明炉内透气性变差,需要控制生球质量,提高生球爆裂温度,改善竖炉焙烧透气性。

2 试验结果与分析

2.1 球团镁含量对生球质量的影响

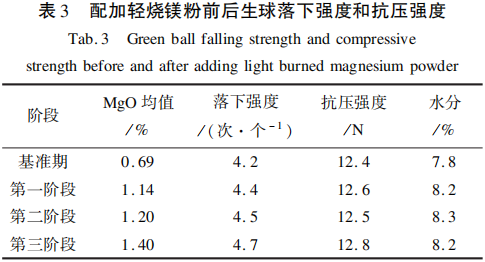

表 3为镁含量对生球落下强度和抗压强度的影响。配加轻烧镁粉后,生球落下强度逐渐增大,但均在 4 ~5 次·个 -1 。与基准期相比,水分略增大,约 8.2% ~8.3%。随着氧化镁含量提高,球团落下强度和抗压强度均呈增大趋势,这主要是因为配加的轻烧镁粉粒度较小,生球内部比较致密加水分后轻烧镁粉中的MgO 易形成,胶适状当增的 Mg(OH)2 ,粘结力增强,提高了生球的落下强度。

2.2 球团镁含量对成品球质量的影响

2.2.1 抗压强度

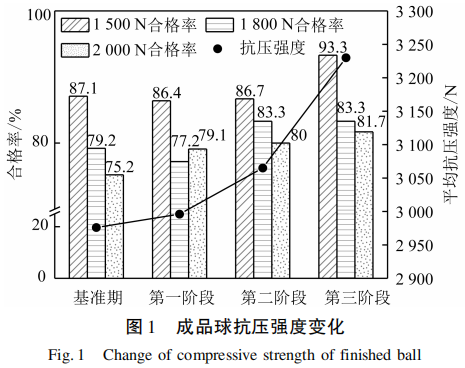

图1为基准期和试验期成品球抗压强度的变化。 可以看到,随着试验期球团镁含量的升高,抗压强度1500 ~ 2000N合格率逐渐升高,成品球的平均抗压强度明显增加。 第三阶段球团的平均抗压强度达到3230 N,比基准期提高了178 N;抗压强度 1500 N、180N和 2000N合格率也分别提高 6.2% 、4.1% 、6.5%。

2.2.2 还原性能

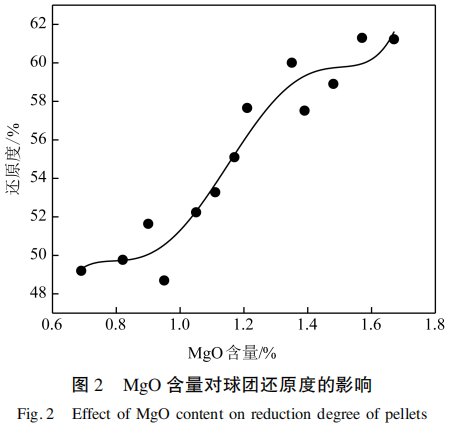

MgO含量对球团还原度的影响如图2所示。可以看出,随着球团中镁含量的增加,成品球团矿的还原度指标逐渐提升,冶金性能改善。 当氧化镁含量低于 1.0% 时,还原度处于50% 左右。 随着氧化镁含量进一步增大,球团还原度快速增加,当氧化镁含量达到 1.4% 时,还原度达到60% 左右,之后趋于稳定。 球团还原性能增强的原因是 MgO 与铁氧化物结合生成易还原的铁酸镁,并且 Mg2+还可以取代 Fe2+ ,抑制难还原的铁橄榄石相的形成。

2.2.3 低温还原粉化性能

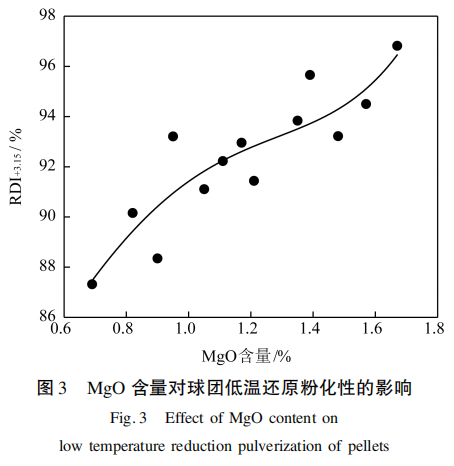

图3展示了MgO含量对球团低温还原粉化性的影响。 可以看出,球团的RDI+3.15 随MgO含量的增加逐渐增大,其原因可能是MgO在焙烧时弥散分布于铁相中,抑制了Fe2O3 的还原,同时 Mg2+发挥着稳定赤铁矿晶型的作用,降低了球团矿在还原过程中由于晶型转变而产生的内应力[9,10] 。 此外,MgO含量的增加阻碍了 CaO与 Fe2O3的反应,导致液相生成量减少,促进了Fe2O3 结晶,球团的低温还原粉化性得到提高。

2.2.4 膨胀指数

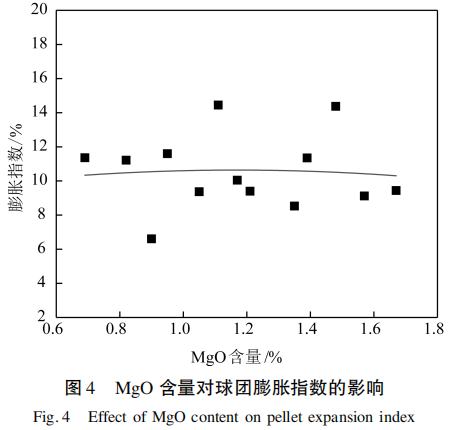

MgO含量对球团膨胀指数的影响如图4所示。

由图4可以看出,随着球团矿中MgO含量由0.69% 提升至1.67% ,成品球团矿膨胀指数维持在8% ~12% ,拟合曲线显示球团膨胀指数稍有下降, 分析可能是MgO与铁氧化物形成稳定的FeO ·MgO,降低了球团的膨胀率。

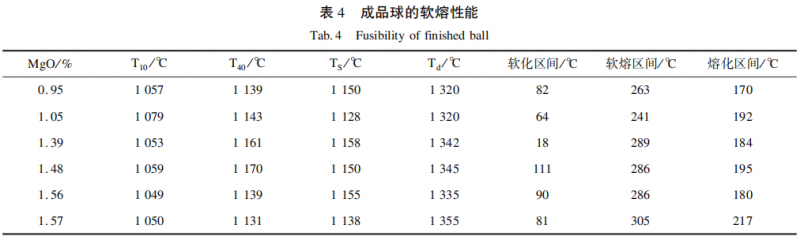

2.2.5 软熔性能

表4是成品球软熔性能试验结果。 可见 MgO含量从 0.95% 升高至1.57% ,成品球团矿T10、T40 、 Ts 变化不大,Td呈升高趋势,升高幅度达35 ℃,达 到1355 ℃,低于烧结矿 Td (1450 ℃)。

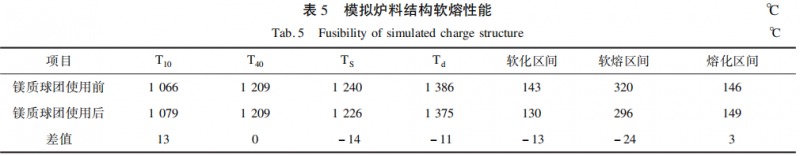

使用镁质球团前后进行模拟炉料结构的软熔性能试验,结果见表5。 可知,T10 、T40 、Ts 及Td 变化不大,熔化区间基本持平,但软化区间降低 13℃,软熔区间降低 24 ℃。 试验证明使用镁质球团后,炉料软熔性能有向好趋势,试应到高炉内,软熔带变窄,有利于降低煤气上升阻力,改善料柱透气性。

2.3 配加镁质球团矿对高炉冶炼的影响

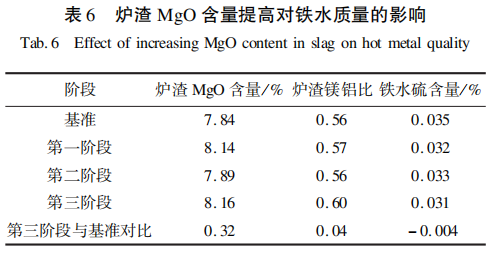

通过球团矿提镁,炉渣镁铝比提高了 0.04,铁 水硫含量降低了0.004% ,炉渣流动性得到改善,脱硫效率提高,如表6所示。

3 经济效益评估

通过合理选择镁质熔剂、调整热工参数、强化过程管控,龙钢配加轻烧镁粉生产镁质球团矿的工业实践获得了成功。 第三阶段球团矿中镁含量控制在1.4% 左右,与基准期相比,单位原料成本上升0.66 元/ t,生产成本上升 101.803 万元/a,球团矿提镁后降低了烧结过程镁质熔剂、煤粉、石灰石等的使用量,烧结原燃料成本降低1.47 元/ t,烧结矿生产成本降低 764.116万元/ a。

同时,因使用镁质球团矿,高炉焦比降低 3.23kg / t,以目前焦炭价格 2045 元/ t计算, 高炉冶炼成本下降 3302.675 万元/a。 综合各工序生产成本,龙钢配用镁质球团工业生产节约炼铁成本共计3964.988 万元/a。

4结论

(1)竖窑生产镁质球团过程中,选用轻烧镁粉作为镁质添加剂,烘干床温度提高 30 ~ 70℃,燃烧室温度提高10~40 ℃,煤气流量提高约900 m3 /h。 通过严格管控,可以生产满足高炉需求的优质球团。

(2)随着氧化镁含量提高,球团落下强度和抗压强度均呈增大趋势。 成品球团矿的还原度指标逐渐提升, 冶金性能改善, 同时平均抗压强度和RDI+3.15明显提高,膨胀指数相对稳定,维持在 8% ~12% 。

(3)MgO含量从 0.95% 升高至1.57% ,成品球团矿T10、T40、Ts变化不大,Td呈升高趋势,升高幅度达35 ℃,最高为1355 ℃。 熔化区间基本持平, 软化区间降低13℃,软熔区间降低 24℃。

(4)龙钢配加轻烧镁粉生产球团矿,第三阶段球团的镁含量控制在1.4% 左右,降低了烧结过程镁质熔剂、煤粉、石灰石等的使用量,降低高炉焦比3.23kg /t,综合各工序生产成本,龙钢配用镁质球团工业生产节约炼铁成本 3964.988 万元/ a。

参考文献

[1]李金莲,宫作岩,王亮,等.MgO添加方式对镁质球团矿的影响[J]. 钢铁,2020,55(08):75 ~80.

[2]覃德波,节永烈,张晓萍,等. 马钢镁质球团矿生产实践[J].烧结球团,2012,37(04):34 ~37.

[3]孙健宁,刘小杰,严照照,等. 不同质量分数MgO对球团质量的影响[J]. 中国冶金,2020,30(02):1~5.

[4]青格勒,吴铿,刘洪松,等. 焙烧温度对低硅含镁球团矿还原膨胀率的影响及机理[J]. 中国有色金属学报,2015,25(10):2905 ~2912.

[5]范晓慧,谢路奔,甘敏,等. 高镁球团焙烧特性及其固结强化机理[J]. 中南大学学报(自然科学版),2013,44(02):449 ~455.

[6]贾树仟,李建伟,彭树成,等. MgO含量对烧结矿性能的影响 [J]. 河北冶金,2020(8):7~10+73.

[7]刘小杰,李建鹏,刘颂,等.MgO对高炉生产影响的研究现状及其展望[J]. 矿产综合利用,2019(2):16 ~20.

[8]神子,潘向阳,龙跃. 我国烧结矿中MgO含量变化现状及发展趋势[J]. 河北冶金,2019(8):1 ~4+24.

[9]刘庆华. 球团矿加镁的试验研究[J]. 矿业工程,2014,12(01):31 ~33.

[10]孙健宁,刘小杰,严照照,等. 不同质量分数MgO对球团质量的影响[J]. 中国冶金,2020,30(02):1~5.